镀锡板表面白线缺陷分析及改善

供稿|崔宏涛,高洪刚 / CUI Hong-tao, GAO Hong-gang

镀锡板是制作食品及饮料包装盒的重要原材料,现代工业化生产的电镀锡板是以冷轧优质低碳钢作基板,采用电镀的方法在钢板的两面均匀地镀上较薄的锡层,镀锡层经过软熔后形成锡所特有的光滑表面[1],从而钢的强度和成形性与锡的耐蚀性、锡焊性和美观外表完美的结合在一起。由于镀锡板主要用于各种食品及饮料等的外包装盒,镀锡板表面有划伤、白线、锈蚀等缺陷将会影响用户的使用,因此用户对板材的表面缺陷的控制有很高的质量要求。

生产流程及白线缺陷形貌

镀锡板生产流程

镀锡板生产工艺环节多,工艺控制难点多。生产工艺流程为:炼钢—热连轧—酸洗—冷轧—脱脂—退火—平整—镀锡。

外观形貌

白线在脱脂后即可发现,较为轻微,镀锡后因反光而明显(见图1)。白线多为沿轧制方向长度2~30 cm,无明显分布规律,手感粗糙,失去了Sn层的光泽度,少数严重处有少量肉眼可见分层、脱皮,可以撕下。

检验结果及讨论

金相及扫描分析

对缺陷位置取样进行金相检验。如图2所示,金相分析显示试样表面及基体显微组织为F+P组织。对试样表面缺陷处及基体显微组织进行分析,结果表明起皮附近夹杂物B类(氧化铝)1.0级,C类(硅酸盐)2.0级,D类(大颗粒氧化物)1.0级。显而易见,缺陷处夹杂物级别及尺寸较高,尤其是C类夹杂物级别偏高,且在缺陷处分布密集。夹杂物聚集导致塑性变差从而破环了钢基体连续性,在轧制过程中容易造成分层、起皮。

经超声波清洗后在扫描电子显微镜下观察表面条带状缺陷部位形貌,并利用能谱仪对缺陷部位及远离缺陷部位成分进行定性分析。

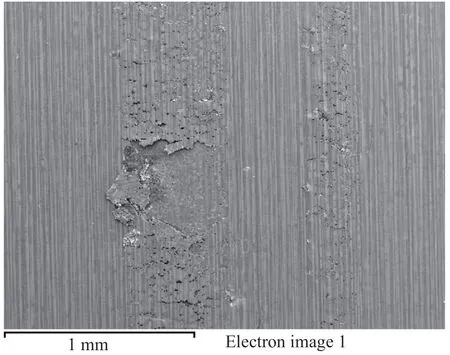

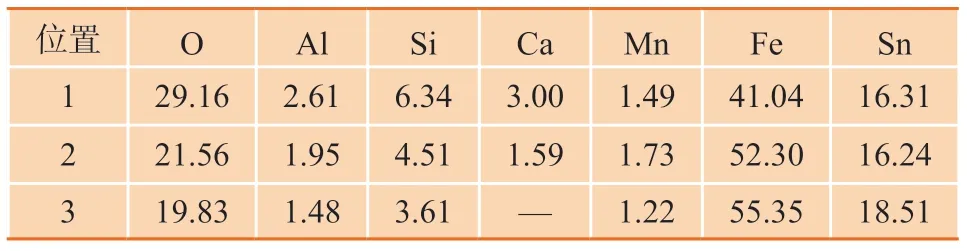

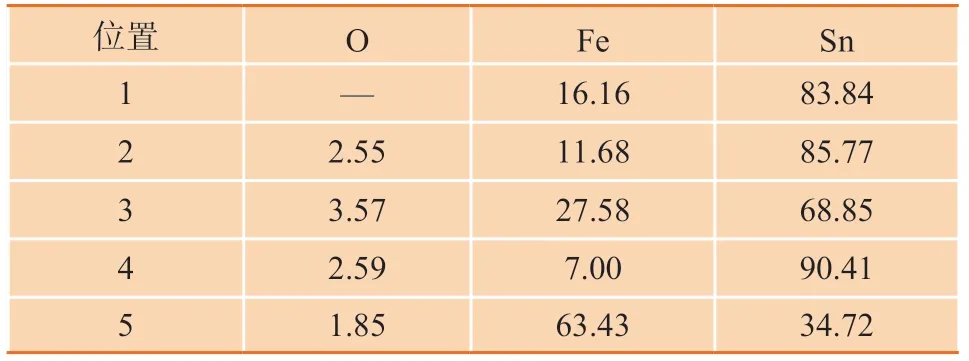

样品表面缺陷部位形貌见图3,缺陷部位存在明显层状撕裂特征,对缺陷位置做能谱分析,缺陷部位成分主要含有O、Fe、Sn等元素,个别点含有Al、Si、Ca、Mn等元素(见图4和表1);远离缺陷部位成分主要含有O、Fe、Sn元素(见图5和表2)

图1 白线缺陷样品形貌宏观照片

图2 缺陷截面金相照片

图3 表面缺陷位置微观形貌

图4 缺陷位置微观形貌及能谱分析点

表1 样品表面缺陷部位主要成分(质量分数,%)

图5 远离缺陷位置微观形貌及能谱分析点

表2 样品表面远离缺陷部位主要成分(质量分数,%)

夹杂物

从缺陷形貌分析,此次缺陷有不规则的颗粒状形貌,同时在黑色区域缺陷内部发现有Al、Ca、Si等元素,这与本钢低碳钢中使用的保护渣成分中含量较大的SiO2及CaO成分基本相同(表3)。分析认为此缺陷是由炼钢夹杂造成的,主要为保护渣卷入所致[2]。这些夹杂由于分布聚集在钢板基体表层与内部,经过轧制,暴露出表面,夹杂严重的位置产生沿着轧制方向的白线、甚至起皮。

表3 保护渣成分(质量分数,%)

铁粉及氧化铁皮

从试样缺陷位置与远离缺陷位置的成分对比发现,缺陷处Sn含量低、Fe与O含量较高,推断为冷轧过程与平整过程脱落的铁粉及氧化铁皮压入造成。经过生产跟踪,对缺陷卷进行数据统计,出现白线、翘皮的产品80%为轧制末期产生。

规格厚度

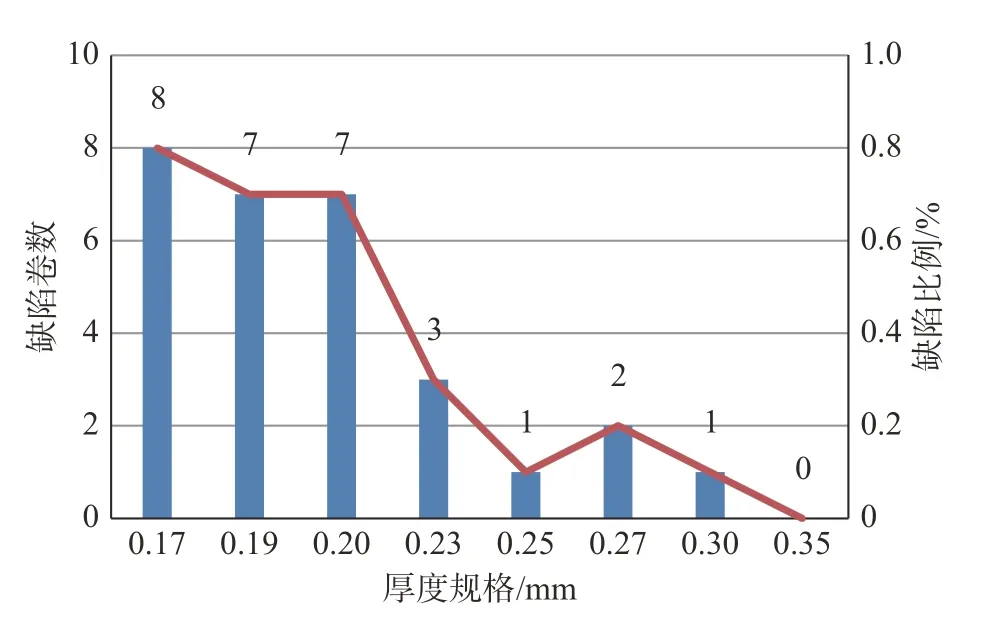

相同工艺生产的基板在镀锌用户使用过程中并未发现白线、翘皮缺陷。对此用户产品经过连续一个月生产的1000卷统计(见图6),出现白线、翘皮缺陷的多数为厚度0.17~0.30 mm规格产品,0.35 mm以上的规格出现白线、翘皮的缺陷较少,缺陷比例随着规格增厚而减少。因此推断是由于产品规格过薄而经过轧制使得产品内部缺陷夹杂放大而形成白线、起皮缺陷。

图6 不同厚度规格白线缺陷数量分布图

工艺改善

保护渣控制

在严格执行原保护渣控制要求基础上,采用电子搅拌加快保护渣上浮,减少钢水中保护渣的残留[3]。

氧化铁皮及铁粉

优化精轧机轧辊制度,保证轧辊质量;适当提高酸洗液温度,降低酸洗速度减少氧化铁皮残留[4];定期检查平整辊表面质量,减少铁屑脱落。

工艺改善前后的白线、翘皮缺陷统计:改善前白线、翘皮缺陷降级率为2.90%;改善后白线、翘皮缺陷降级率为0.33%,降低降级率2.57%。

结束语

在炼钢、冷轧生产过程中的夹杂、氧化铁皮是出现白线、起皮的内生原因,由于最终产品厚度规格过薄而在轧制过程中将缺陷显露出来,并且镀锡板厚度规格过薄从而镀层过薄使得缺陷无法遮盖。通过炼钢过程加快凝固冷却速度并加入电子搅拌、优化酸轧轧辊管理制度、提高酸洗液温度等工艺措施,使白线、翘皮缺陷的降级比例降低了2.57%。