解决整体车门内板窗框起皱的工艺优化方案

康春华

(泊头市兴达汽车模具制造有限公司,河北泊头 062150)

1 引言

随着汽车工业的蓬勃发展,消费者的选择范围也越来越大。汽车的性能、颜值和价格都是吸引消费者的重要因素。车门的造型影响着整车的美观度,车门的制造和装配流程影响着整车的成本。整体式车门作为一种常规的汽车造型设计,不但可以满足造型美观的要求,又因其制造和装配流程简单而节省成本。

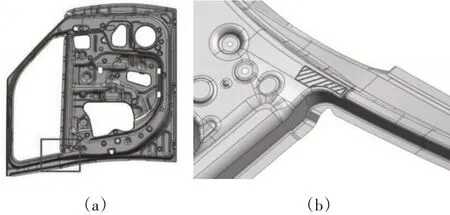

在整体式车门总成中,车门内板虽然产品定性为内覆盖件,但是它有较大部分区域属于打开车门可视,所以对冲压单品的要求也会相应提高。在冲压过程中,车门内板的窗框角部位置存在起皱问题,这一直是同类零件的顽疾。缺陷位置如图1中所示,该区域是消费者打开车门可直视的位置,单品的质量直接影响消费者对车辆品质的感知。

图1 问题区域示意图

本文以某整体式车门内板为例,针对该区域在冲压过程中存在起皱的问题,对其起皱原因进行详细分析,对解决此问题的工艺优化方案进行详细阐述。

2 缺陷产生原因分析

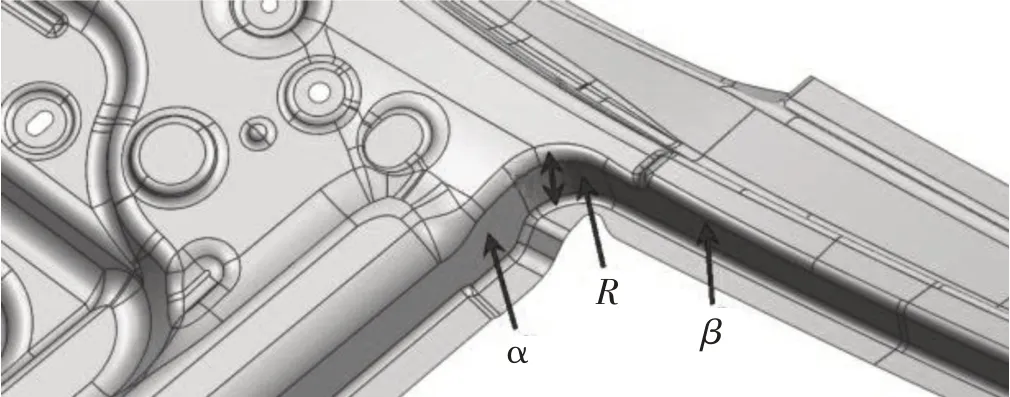

由于相关件匹配度的功能性要求,窗框内侧角部的立圆角R较小(见图2),造型特征的深度h较深,立圆角R相切的两个立壁拔模角α和β也很小,此位置属于造型急剧变化的内凹特征区。在成形过程中,冲压材料自身的延展率不满足此区域的成形需求,出现制件开裂问题。冲压工艺方案设计时,为解决此区域的开裂,需要在窗框内非产品区域安排落料孔,使窗框内的材料可以充分的流动,来弥补材料延展率的不足。

图2 窗框角部区域放大图

众所周知,冲压材料是具有较强的延展性能,但它的压缩性能几乎为零。合理的成形状态(见图3b),应该是材料得到各方向的充分拉伸延展。如图3a所示,拉伸应力方向可以通过拉伸筋和压边力控制材料的延展和流动,而压缩应力方向无法对材料的流动状态进行有效的控制,这是导致窗框角部起皱的主要因素(见图3c)。对于整体式车门内板来说,拉伸应力和压缩应力是相互制约的,且必须同时存在的,这是窗框角部起皱问题一直成为冲压工艺难题的根本原因。

图3 造成起皱原因的应力图

3 以往解决方式

以往工艺思路中,对于这个地方的缺陷处理有3种方式,如表1所示。

表1 缺陷处理的3种方式

图4 常规拉伸结构和增加压料装置拉伸结构对比图

4 优化方案

充分剖析这个区域产生缺陷的原因,充分吸收传统冲压工艺的处理思路。通过优化工艺补充,既不增加模具压料装置,又可以实现提前控制材料流动的优化方案。

4.1 优化方案可行性

优化方案的思路来源:成形过程中拉伸筋的作用。拉伸筋是在拉伸过程中,对材料进行流速和流向控制的最有效因素。

充分利用车门内板窗框内部的非产品空间,在落料孔和产品边界之间的区域(见图5阴影位置),增设类似拉伸筋性质的工艺补充特征来控制材料流动。通过对工艺补充特征的调整,实现在指定时间对材料流速和流向进行控制。既保证了材料的足够流动消除开裂,又保证在即将起皱时对材料进行有效的控制消除褶皱。

4.2 优化方案说明

优化方案是在图5所示意位置增设类似矩形拉伸筋条形式的补充特征,通过拉伸筋的触料圆角和立壁角度来控制材料的流速和流向。

图5 增加工艺补充位置示意图

优化后的工艺补充方案如图6所示,将制件边界在冲压方向下进行平行移动,得到补充特征的边界位置。制件边界到特征边界的水平距离为产品角部立壁高度h的3~5倍。保证L距离不小于15mm。

图6 优化工艺补充图

补充特征立壁的拔模角α决定着材料的流动速度,参照矩形拉伸筋标准,α值在0°~5°;根据控制材料的时间,确定工艺补充特征的高度H,H值设定为:控制时间+5mm;工艺补充特征的圆角Ra和Rb都是控制材料流速的重要因素,参照矩形拉伸筋的标准,Ra取值在R1.5~R2.5mm,Rb圆角可根据成形性模拟的情况,取值在R2~R5mm;工艺补充特征转角处的立圆角R,根据成形性模拟中开裂的情况调整,通常R值为R50~R100mm;工艺补充特征的高度H不得大于制件的高度h。靠近落料孔侧的补充特征,可以做的缓一些,便于成形前期的材料流动。

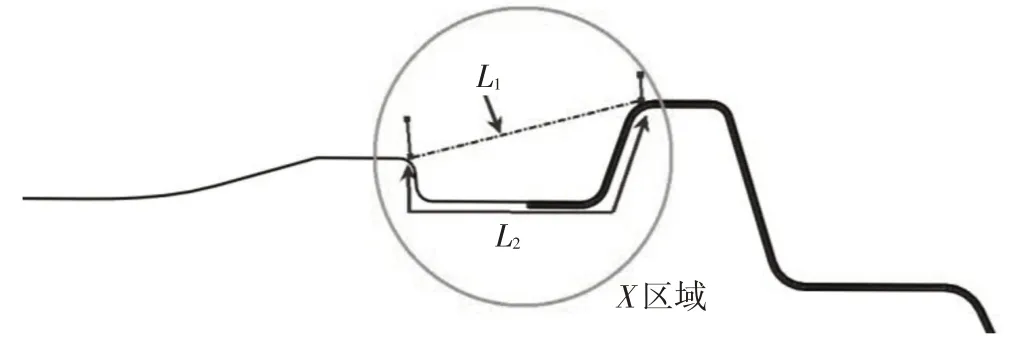

优化后的工艺补充方案工作过程:在前期拉伸成形过程中,优化的特征未参与成形,窗框内的落料孔,可以使材料实现充分的流动,消除窗框角部位置的开裂;当成形过程到达指定控制材料流动的时间节点,拉伸上模的补充特征Ra角和拉伸下模的补充特征Rb角接触,对材料进行有效的控制,抑制住压缩应力;随着成形工作的继续,补充特征的拔模角α、控制圆角Ra和Rb充分介入,对材料进行锁紧控制。如图7所示,工艺补充特征初始参与成形时,窗框角部X区域的材料长度为L1;成形结束,材料由长度L1被拉伸至长度L2。优化的工艺补充方法,使造成缺陷的压缩应力转变成合理的拉伸应力,不仅对流动的材料进行控制消除了窗框角部的起皱问题,还使得材料得到很好的拉伸延展效果。

图7 优化方案对材料展开长度示意图

4.3 优化方案验证

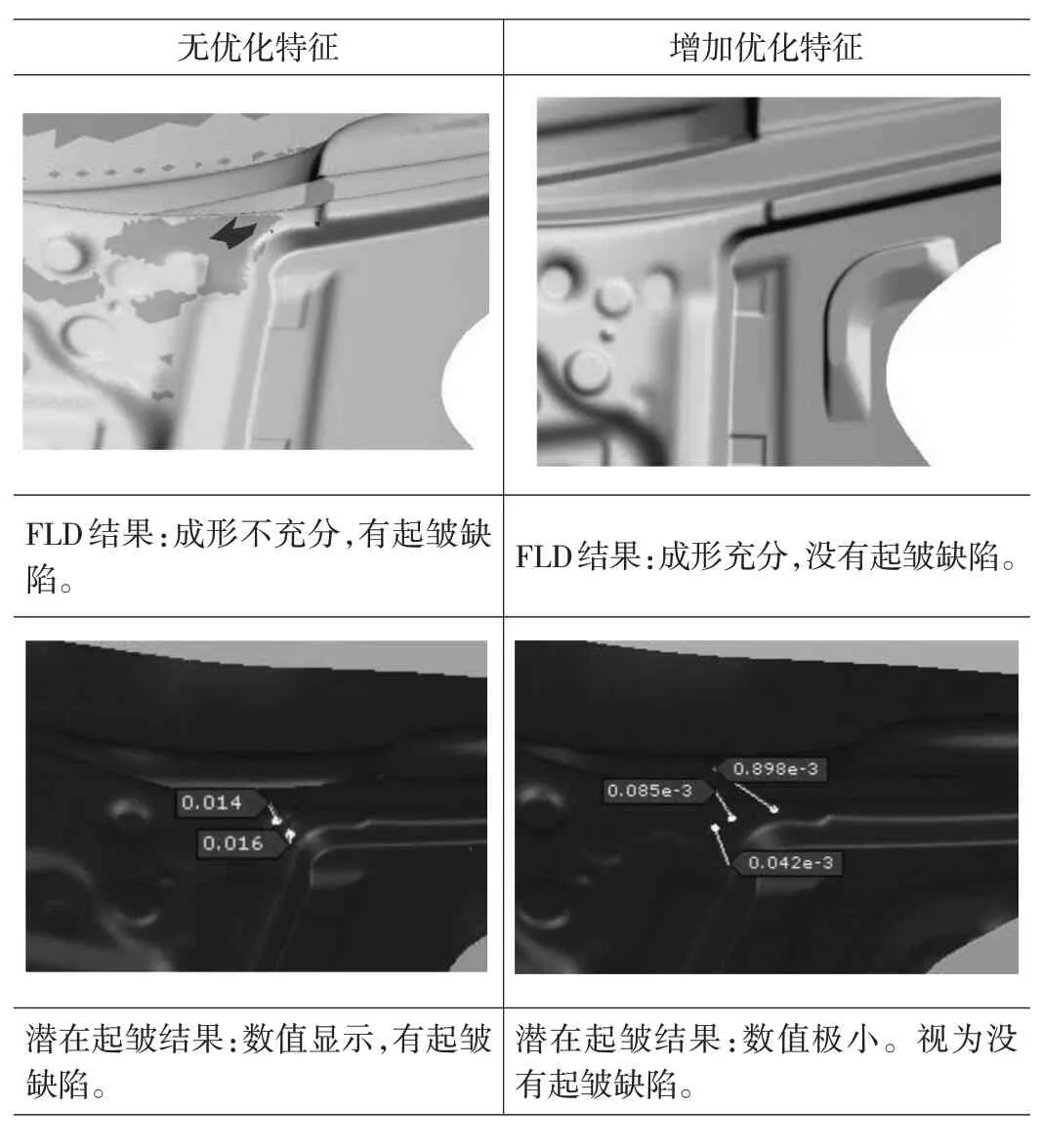

通过CAE的成形模拟结果对比,增加工艺补充特征的优化方案,无论是FLD成形性还是起皱风险选项的研判,窗框角部的起皱问题都得到了有效控制,效果明显。详见对比如表1所示。

5 结束语

在非产品区域增加工艺补充特征的优化方案,在上模不增设压料装置的情况下,实现了在指定时间对材料的流动状态进行控制,不仅有效的消除了窗框角部的起皱,还对窗框角部的材料进行了充分的拉伸。

表1 CAE模拟起皱状态对比

优化后的工艺补充方案,在良好的解决了车门内板窗框角部起皱的前提下,最大化的节约了模具制造成本和调试成本,最大化的降低了生产稳定性带来的废品率问题。无论是前期模具制造还是后期批量生产,在成形效果、模具制造难度、调试便捷和生产维护等各方面,效果都是很明显。这种方法同时可以应用于其他类似特征的内板件,具有一定的适用性和推广价值。