基于PLC的凸轮模锻智能控制系统设计研究

冯若愚 陈桂华

摘要:本文将详细介绍PLC技术的整体概况,通过调查与研究找出PLC凸轮模锻的制作工艺,并在PLC技术的影响下开展凸轮模锻智能控制系统的整体设计,其主要内容包含整体设计、程序研究及人机界面控制等,从而加强其智能控制系统的整体运行水准。

关键词:PLC;凸轮模锻;智能控制系统

中图分类号:TD637 文献标识码:A 文章编号:1674-957X(2021)09-0121-02

0 引言

凸轮通常采用滑动件或机械回转,其在运动过程中会将滚轮传递给自由运动中的针杆。借助凸轮中的相应结构可依照当前运动需求输出多种运动形式,因而在机械设备内的运用较为广泛。技术人员可利用凸轮成形的方法将其锻造成形,并运用到智能控制系统中。

1 PLC系统的整体概况

在计算机技术的快速发展下,PLC的功能也变得越来越多,其使用也更加方便,PLC系统对工作环境的要求较高,若其运作环境较恶劣,如安装使用不当、电磁干扰严重、冲击或振动力较强、湿度过大、周围温度过高等都会影响該系统的正常控制与运行,若不采用合适的管控措施将极易使该系统出现故障,其可靠性也会极大降低。PLC控制系统的抗干扰能力较重要,其影响着工业系统运行的安全性与可靠性。具体来说,PLC控制系统主要由工业生产的现场设备与PLC组成,其中生产设备主要囊括了继电器、多类开关、接触器、安全保护、仪表、传感器、极限位置、电动机、信号线与地线等,而PLC则由中央处理器、扩展机箱、主机箱、外部设备或相关网络构成。若在PLC系统内发生故障,PLC发生故障的几率仅有5%,多数情况则为生产现场设备发生故障,影响PLC控制系统安全性的要素多为与PLC连接较紧密的输出、输入设备的可靠性。

2 PLC作用下的凸轮模锻的制作工艺

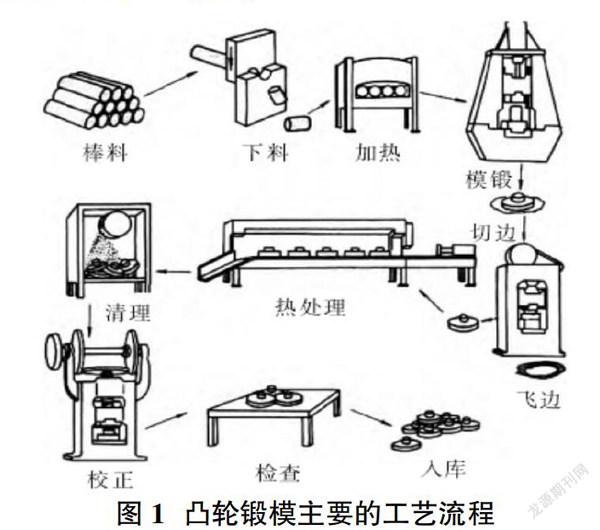

在分析PLC作用中凸轮模锻的制作工艺前,技术人员需掌握凸轮模锻的工作程序,具体来说,圆棒料在下料机中进行下料并开展毛坯件的加工,该毛坯在完成加热处理后需达到一定的温度,进而在锻模机中开展锻模成形工作。此后,技术人员开展切边工序,其主要工作步骤为在切边机中实行切边处理,并及时剔除掉毛刺,进而适时开展热处理,即在热处理炉内撤去相应应力,在清理设备内开展异物处理工作,该异物的来源为炉渣或热处理后的氧化皮等,增强凸轮外观的光亮性。在完成相关工作后,工作人员需对完工后的产品进行检查,只有该凸轮达到相应要求且检查合格后才能放置到存储仓库内。若该产品未能通过检查或发生变形要对其立即校正,并再次开展相应的检查与入库程序,该凸轮模锻才可运用到智能控制系统内,其工序与整体质量才会达到相应标准。

一般来讲,在进行凸轮的加热、切边、锻造与热处理时,技术人员需严格控制该四项工序中的相关参数,使凸轮的质量控制达到最大化。比如,对于加热温度而言,其应严格控制在1225-1235℃之间,且保温时间达到30min,其锻模时间也要控制在2.5s左右,其锻模力要保持在36-40MN间,切边力度只有达到3.4MN左右,其水准才能改善凸轮外观。当技术人员对锻模进行热处理时,其温度最好保持在845℃,并在加热20min后用淬火油冷,再借助187℃的油水加热100min后开展回火空冷,在保持30min后再实行回火空冷300min即可。在开展此四道工序的过程中,从数据到凸轮或锻模的形态都要进行严格控制,确保其数值的精准度,进而改善凸轮模锻的制作质量,其各项工作流程,如图1所示。

3 在PLC作用下凸轮模锻智能控制系统的研究措施

在进行正式的智能控制系统设计的研究前,技术人员应掌握PLC控制系统与凸轮模锻的联系,具体来说,在优化其智能控制系统时采用PLC能最大化的发挥出该系统的控制优势,从而改善工业产品质量、提升生产效率,也能使该控制系统的运行更为稳定。利用PLC控制系统技术人员可掌握凸轮模锻智能控制系统中的多项关键参数的变化,如切变力、锻模力、模锻、温度等,继而增强该类材料的利用效率,稳定与提升其衍生出的产品质量等。

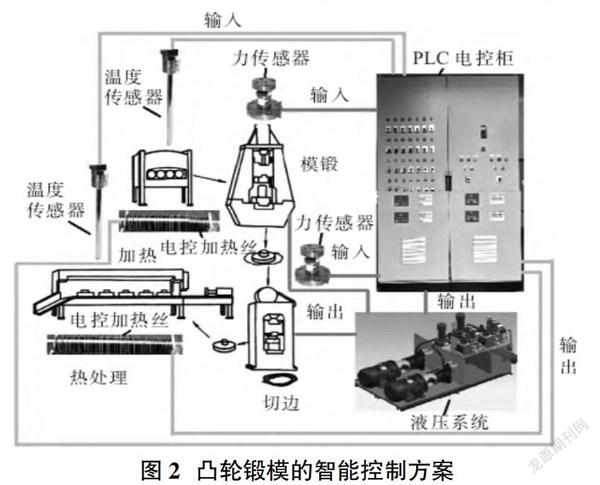

3.1 凸轮模锻的系统性设计 在了解了凸轮模锻主要的工艺流程后,技术人员需逐步提升其关键程序中的技术水准,比如,在该工艺流程中模锻、加热、热处理与切边极为重要,其内部程序的控制水平将直接影响着凸轮模锻的整体质量,因而技术人员要对该程序内的参数实行科学化控制。通常来讲,模锻、加热、热处理与切边程序将分别与模锻力、热温度、热处理温度与切边力等参数对应,在进行智能化控制时技术人员需采用合适的设计方案。如图2所示,该设计方案中的主要设备有PLC电控柜、力传感器、温度传感器、液压系统、热处理炉、切边机、模锻机与电控加热炉构成。在PLC电控系统内其主要组成为功率调整器、人机界面、触摸屏与PLC系统等,在采用控制系统的过程中,技术人员借助模块中的模糊算法对热处理内的加热炉或电控加热炉进行精准控制,在开展系统控制的过程中及时运用加热炉内的功率调整器改进其内部的输出功率,针对液压系统内的驱动电机的输出功率也要实行严格控制。在完成功率调整器的高效控制后,系统管理人员可精准控制该智能系统内的液压系统、电控与热处理的加热炉,从而使其输出的切边力、模锻力、热处理或加热温度的数值更加精准。

此外,技术人员还需通过实时监控来了解温度传感器内的温度,并将该数值传输到PLC电控系统内,借助该电控系统的合理运算后,可实时调整其加热输出功率,继而改进智能系统内部的温度控制。相较于温度控制,切边力与模锻力的控制方法与其相似,可通过传感器及时监测切边与锻模过程中的数据,将变化中的数据实时传递到PLC系统内,再经过多重运算后控制与调整液压系统内的输出功率,进而精准控制与监测切边力、模锻力等数值,保证智能控制系统的稳定运行[1]。

3.2 控制系统内的程序研究

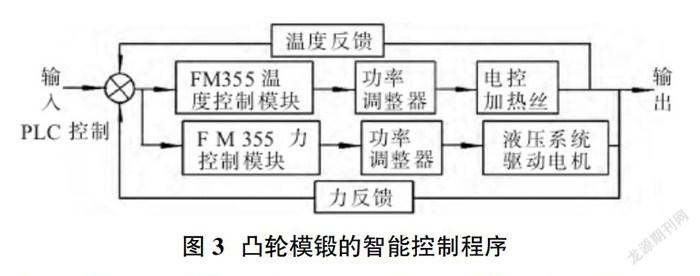

3.2.1 设计PLC控制程序 依照技术人员设计完成的智能系统的控制方案,技术人员还要了解在系统实行智能控制时的PLC程序。在PLC控制程序内利用人机界面可清楚显示智能控制系统内的各项参数,如热处理或加热炉中的切边力、模锻力与温度等,其内部主要工序内的关键参数借助输入系统将数值传输到PLC电控柜内,通过电控柜中的控制模块将力信号或温度快速传递回PLC控制系统内,再将当前数值与原来设定好的数值进行比较后,可利用PID中的模糊控制算法计算出相应的微分、积分与比例等,并依照该计算出的数值进行输出量的控制。为提升PLC系统对输出量的控制度,技术人员可将输出控制量变为模拟量信号,其数值需保持在4-20mA之间,并输出实际模拟信号将其发送到液压系统中的电控加热丝或功率调整器内,进而达成对输出功率与加热功率的控制,其具体过程,如图3所示,在完成此項数值控制后,技术人员也可精准掌控热处理温度、切边力、模锻力与加热温度等数值。

3.2.2 加强智能系统的流程控制 对于凸轮模锻的控制流程而言,在开启设备前,技术人员需设定自动检测程序,比如,在测试加热炉温度前应设定好合适的加热时间,并对其温度的变化进行实时监控。若加热炉的温度还没能达到该数值,技术人员通过人工法即按动按钮开展升温加热;在加热炉温度达到其设定值时需及时测试并了解模锻力。若模锻力数值没能达到设定要求时,技术人员需开启液压系统利用其内部的电机功率来增减相应功率值,在完成液压系统输出功率的控制后,依照模锻压力值可找出模锻力。在模锻力达到相应要求后,工作人员应适时检测切边工序,并找出切边力。相较于模锻力的控制方法,切边力的控制检测方式与之相似,在应力未达到相应条件时,工作人员要开启液压系统并调整其切边电机内的输出功率,从而合理的控制切边力。此后,技术人员可进行热处理检测,找出其热处理炉内的温度,相较于加热炉,二者的控制方式相同,借助温度加热按钮开展热处理炉的温度加热,当达成程序设定的条件后,可及时开展热处理,并进行下料的输送与清理工作。在控制系统运行的流程期间,工作人员需实时掌控加热、热处理、切边与模锻等工序的关键参数。

3.3 加强系统内部人机界面的控制 技术人员还需加强人机界面的系统控制,具体来说,为将凸轮模锻的效果呈现的更加直观,还可将PLC程序中的结果展示在人机界面中。在设计人机界面期间技术人员需将PLC控制系统与人机操作系统的优势巧妙融合,进而完成二者的通讯连接,由于两者的操作属相互独立状态,其数据虽会有联系但却互不干扰。将智能系统内的人机界面改造成热处理与加热炉温度控制系统,并适时了解其内部变化的温度,制作出与其温度变化值相关的曲线,进而掌握切边力与模锻力值与曲线。在完成主要程序关键参数的设定后,技术人员应将其设定数值输入到PLC系统内,在PLC控制系统完成数据的接收后可利用模糊控制算法进行微分、积分、比例的计算,并将生成的数据传输到液压控制系统、切边系统、模锻系统与热处理、加热炉中的温度控制器内,从而较好地控制各系统内部的参数值[2]。此外,在人机界面中技术人员还应对热处理后的冷却时间、热处理时间、模锻时间与加热炉内的保温时间进行合理设计,对其系统内部衍生的主要程序的关键步骤进行采取精准控制,从而加强智能控制系统的运行水平。在研究凸轮模锻控制系统的过程中,技术人员还针对其部分参数设计了警报功能,在发生不良状况或生产出现异常时部分参数会发出警报信号,提升对工艺参数的控制度。

4 总结

综上所述,凸轮模锻的工序流程较复杂,在开展系统的智能化设计时,技术人员需严格遵照其设计流程与每道工序顺序,才能保障该系统整体的设计水平,只有对其主要程序的关键参数实行准确控制,保证其各项数值的精准,才能利用该系统实现智能化生产,促进我国工业的整体发展。

参考文献:

[1]杨奉伟,刘燕卿,徐伯俊,等.基于PLC与NET的竹节纱智能控制系统[J].制造业自动化,2020,42(08):4-7,11.

[2]李剑,王皖君.基于PLC的发动机曲轴热锻智能控制系统设计[J].热加工工艺,2020,49(17):90-94.

作者简介:冯若愚(1986-),男,河南漯河人,本科,毕业于辽宁工程技术大学,讲师,研究方向为机电一体化。