基于某圆筒零件焊缝修磨技术的研究

江澄冉 李雪纯

摘要:受限于现有的焊接设备及技术条件,针对某圆筒零件深孔焊缝余高无法通过焊接直接保证的问题,本文结合该零件的结构特点,基于机械修磨加工技术,对比了多种焊缝加工工艺方案,从焊缝加工工艺流程安排、工艺装备设计、修磨方法等方面着手分析,提出了合理的焊缝修磨技术。采用该技术对某圆筒零件进行加工,整批零件全部满足设计指标要求,验证了该技术的可行性。本文可为后续其它圆筒零件的焊缝加工工艺方案优化提供了一定的技术支持和参考。

关键词:圆筒;焊缝修磨;气动砂轮机;砂轮杆

中图分类号:TG441.3 文献标识码:A 文章编号:1674-957X(2021)09-0107-02

0 引言

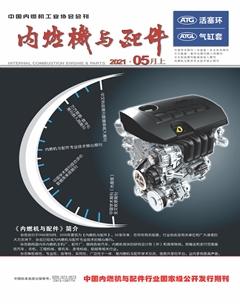

如图1所示圆筒零件,主要由前端环、筒体与后端环经焊接形成,其中前端环与筒体、后端环与筒体采用电子束焊接连接。为了避免背面焊缝余高影响装配质量,要求两条环焊缝背面焊缝余高为0.4max(允许打磨,不允许损伤基体)。受限于焊接技术,背面焊缝余高0.4max无法在焊接过程直接保证,需要通过机械修磨加工保证。而受限于产品深孔结构,两条环焊缝背面焊缝的机械修磨难度大,需要进行工艺研究,提出有效的技术措施[1]。

1 深孔焊缝修磨工艺性分析

1.1 零件焊缝结构分析

圆筒零件由前端环、筒体与后端环焊接而成,零件总长度为L,外径为d,前端环端最小内孔直径为D1,后端环端最小内孔直径为D2,两条环焊缝部位内孔直径为D3,前端環与筒体环焊缝(以下简称为“前端环环焊缝”)距前端环端面约400,后端环与筒体环焊缝(以下简称为“后端环环焊缝”)距后端环端面约400,两条环焊缝背面焊缝余高0.4max(允许打磨,不允许损伤基体),其结构如图1所示。

1.2 深孔焊缝修磨存在的问题

经过电子束焊接工艺试验验证,焊接过程只能控制背面焊缝余高量为0.5~0.8,不能直接保证背面焊缝余高0.4max的设计要求,因此,必须通过机械修磨加工的方法来去除背面焊缝余高,保证要求[2]。

由于两条环焊缝距离孔口端面的深度大,且零件孔口孔径小(最大值为D3),常规的人工手持气动砂轮机打磨焊缝余高的方法不能适用,需考虑采用其他机械修磨加工法去除背面焊缝余高。

经分析,在车床上加装气动砂轮机,采用砂轮磨削加工法可实现深孔背面焊缝余高的修磨加工。但使用该方法加工存在以下问题:

①在车床上加装气动砂轮机,缺乏工艺装备,需要合理选择气动砂轮机,合理设计气动砂轮机转接杆、砂轮安装杆;②焊缝修磨过程不允许损伤零件金属基体,修磨难度大,需要合理设计砂轮;③零件两条环焊缝深度大,且孔口孔径小,焊缝修磨过程不易观察,修磨难度大,尤其是在后端环环焊缝修磨时,由于后端环最小内孔直径小,仅为D2,而焊缝位置内孔直径为D3,孔口与焊缝位置的台阶高度约10,修磨时视线被阻挡,砂轮对刀、进刀难度极大,磨削难度更大。

2 深孔焊缝修磨技术措施

2.1 选择行程足够的机床

壳体的总长度为L,而两条环焊缝深度大,前端环环焊缝深度为400,后端环环焊缝深度为400,焊缝修磨时要求车床行程足够长,不小于2000,结合现有车床资源分析,实际加工中选用了行程为4000的大型普通车床。

2.2 合理安排焊缝加工流程

结合圆筒零件结构特点分析,前端环环焊缝与后端环环焊缝两条焊缝的加工流程,可设计为如下方案:

两条焊缝分两道焊接工序焊接形成,先完成一条焊缝焊接与焊缝修磨之后,再进行另一条焊缝焊接与修磨。可细分以下两种方案:①先进行后端环环焊缝的焊接与焊缝修磨,再进行前端环环焊缝的焊接与焊缝修磨;②先进行前端环环焊缝的焊接与焊缝修磨,再进行后端环环焊缝的焊接与焊缝修磨。

焊缝加工方案的优缺点分析:

该方案工序分散,零件周转次数多(在焊接、机加两工种之间转工次数4次)生产效率低下。但两种方案中,选择“先进行后端环环焊缝的焊接与焊缝修磨,再进行前端环环焊缝的焊接与焊缝修磨”的加工方案,后端环环焊缝修磨时,磨头从筒体端内孔D3方向进刀,可避免观察难度大,修磨质量不易控制的问题。

经过分析,实际加工中选择了“先进行后端环环焊缝的焊接与焊缝修磨,再进行前端环环焊缝的焊接与焊缝修磨”的加工方案。

2.3 合理设计气动砂轮机转接杆

结合上述焊缝加工流程安排与壳体结构特点分析,可知气动砂轮机、气动砂轮机转接杆、砂轮等修磨装置配件,直径都不能大于前端环孔口最小直径D1(留1mm余量)。结合现有资源,安装砂轮用的气动砂轮机选型为KEB-270-1450N/DS4510L,外形尺寸为φ41.8×230[3]。

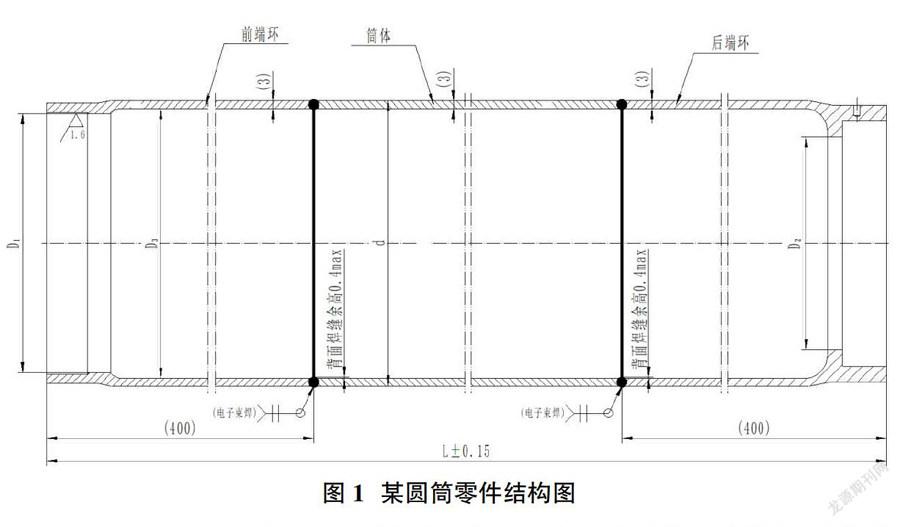

结合焊缝加工流程分析,为了同时满足两条焊缝修磨深度的使用要求,气动砂轮机安装杆长度需满足最深焊缝深度(501mm)的使用要求。综合考虑气动砂轮机的长度,以及气动砂轮机的安装要求,转接杆与车床安装要求,设计转接杆如图2所示。

2.4 合理设计砂轮安装杆

结合DS4510L气动砂轮机夹头夹持直径φ10max的使用要求,设计砂轮安装杆如图3所示,其中φ10轴为砂轮装配轴,φ10轴为砂轮安装杆与DS4510L气动砂轮机的安装轴,M10-6h为砂轮紧固螺母连接螺纹,25×10两面为扳手夹持面。

2.5 合理设计修磨砂轮

为了避免焊缝修磨过程损伤零件基体,修磨砂轮设计为弧面砂轮,因为弧面砂轮中间高两端低,修磨时以中间高点修磨焊缝,两端低点可避免干涉,可有效避免损伤基体。

2.6 焊缝修磨过程分析

为了避免焊缝修磨过程损伤零件基体,保证两条环焊缝背面余高的修磨质量,焊缝修磨过程需要注意以下几点:①零件装夹时选择一端软爪夹持,一端中心架辅助支撑的装夹方式;为了提高焊缝修磨过程的零件刚度,中心架支撑位置须靠近焊缝位置,加工中设置该位置为距焊缝30mm范围内,前端环环焊缝修磨过程的装夹示意图见图4,后端环同理。②为了提高焊缝修磨精度,零件装夹时,要求加工前车正软爪跳动不大于0.05mm,找正中心架支撑位置跳动不大于0.1mm。③受零件结构影响,深孔背面焊缝修磨过程观察难度大,为了提高修磨过程的可观察性,在车床主轴端内孔中加装灯泡作为光源照明。④为避免损伤基体,修磨过程对刀时,需要两名操作工配合实施,一人负责操作车床进刀,每次进刀量不大于0.03mm,一人负责观察对刀情况,以砂轮与焊缝接触时产生的火花为判据。⑤焊缝余高修磨后,焊缝棱边会产生飞边与毛刺,需要采用规格为φ80的圆柱钢丝刷进行焊缝精磨,去除飞边及毛刺。

3 结束语

针对某圆筒零件深孔焊缝修磨难题,通过合理设计焊缝加工工艺方案、选择机床与气动砂轮机、设计气动砂轮机转接杆、砂轮安装杆及砂轮等,得到了较为有效的解决措施,成功解决了深孔焊缝修磨难题。采用此焊缝修磨技术进行加工,整批零件焊缝余高满足0.4max的指标,且无损伤零件基体问题,直接验证了此深孔焊缝修磨技术的可行性,可為类似结构的深孔焊缝修磨提供技术借鉴。

参考文献:

[1]许大华,孙金海.机械制造技术[M].北京:国防工业出版社,2015.

[2]闫龙,闫哲,王恒阳,等.焊缝自动修磨系统分析研究[J].焊管,2018(05):48-52.

[3]徐宏佳,李春玉.气动砂轮机的研究设计[J].机电工程技术,2002(01):23-24.

作者简介:江澄冉(1992-),男,河南洛阳人,助理工程师,工学硕士,研究方向为机械加工工艺;李雪纯(1991-),女,河南洛阳人,助理工程师,管理学硕士,研究方向为竞争情报。