环锻压机对中装置液压系统设计及分析

摘要:环锻压机对中装置性能的好坏直接决定了环形锻件的最终成型质量,文章首先介绍了对中装置机械结构和控制精度要求,其次根据水平对中机构控制精度要求,提出了比例阀控制液压系统、分流集流阀控制系统和同步缸控制液压系统三种控制方式,并对三种控制方式的控制性能展开分析;最后根据竖直举升机构控制精度要求,提出了双泵控制液压系统、分流集流阀控制系统和同步缸控制液压系统三种控制方式,并对双泵控制液压系统的控制性能展开分析。文章提出了多种液压系统控制方式,可根据实际使用需求进行选择。

关键词:对中装置;比例阀控制;分流集流阀控制;同步缸控制

中图分类号:TG3 文献标识码:A 文章编号:1674-957X(2021)09-0056-03

0 引言

环锻压机是为锻造环形锻件而设计的具有多工位功能的成套装备。主要由上料机械装置、多工位移动工作台、整体机身、主滑块、终冲副滑块、对中装置、预冲自动摆臂机械装置、工作台氧化皮清理装置、废料收集装置等各子系统组成。各子系统之间由可编程控制器PLC结合触摸屏控制,实现上料、镦扁、对中、预冲、终冲等锻造工艺。其中对中装置对环形锻件的最终成型质量起着重要的作用。

1 对中装置的机械结构及控制要求

1.1 机械结构介绍

环锻压机对中装置的机械结构如图1所示,由水平对中机构和竖直举升机构组成,其中水平对中机构包含左右两侧对中油缸,实现工件在锻造过程中的水平对中以及夹紧功能;竖直举升机构包含左右两侧举升油缸,实现工件夹持后的抬起和落下功能,以及配合移动工作台移动,实现多工位的转换。

1.2 对中装置控制要求

由于水平对中机构和竖直举升机构的使用功能不同,因此对水平对中油缸和竖直举升油缸的控制要求也有所区别,具体要求如下:

水平对中油缸的液压系统控制要求如下:①快速平稳的实现工件的水平对中;②保证工件对中完成后的最终位置与工位中心位置误差控制在2mm内;③能够满足不同规格工件的对中要求和夹持要求。

竖直举升油缸的液压系统控制要求如下:①能够快速平稳的实现对中机构的抬起和落下;②在抬起和落下的运动过程中保证较小的同步误差,两侧高度误差控制在15mm内。

2 对中装置液压系统设计

根据对中装置水平对中油缸和竖直举升油缸的控制要求,分别设计了水平对中液压控制系统和竖直举升液压控制系统。下面将分别展开介绍。

2.1 水平对中机构的液压系统设计

根据水平对中油缸使用工况,需要在两侧对中油缸共同作用下,保证在工件被夹持在指定位置,如果位置偏差超过一定范围,就会影响后期锻造精度,主要设计以下几种液压控制方式。

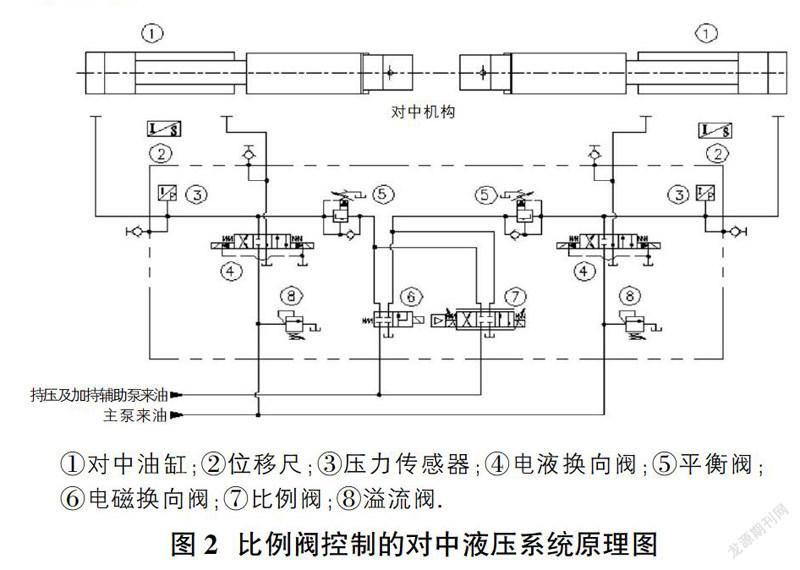

2.1.1 比例阀控制的对中液压系统

图2所示为比例阀控制的对中液压系统原理图。左右两侧电液换向阀分别控制左右两侧水平对中油缸运动,通过控制电液换向阀动作,实现水平对中油缸快速顶出和快速退后,比例阀工作油口分别连通两侧对中油缸的无杆腔,实现工件对中过程的微调;当电液换向阀④控制对中油缸快速顶出接触到工件后,水平对中油缸无杆腔压力逐渐升高,当到达压力继电器的设定值时,压力继电器发讯,进入工件缓慢对中调整过程;由于电液换向阀控制水平对中油缸的运动速度不可控,压力继电器发讯时工件所处位置难以确定,需首先读取对中油缸位移尺数据,判断工件偏差方向和偏差位移量,最后通过程序控制比例阀⑦动作,实现工件位置的缓慢微调,最终实现工件到达目标位置;当需要夹持抬起时,电磁换向阀⑥得电动作,控制泵来油同时进入两侧对中油缸无杆腔实现工件夹持。

此系统带有位移传感器对油缸位置跟踪比较,通过比例阀调节对中位置,可实现较高的对中位置精度,实际使用中对中位置精度能够达到±0.2mm。并且在系统有轻微漏损的情况下也能够照常工作,对中精度不受行程长度及负载大小的影响。

由于此控制系统中使用到比例方向阀、位移传感器和压力传感器等精密元件,对液压系统的油液的清洁度及现场环境要求较高,同时液压系统及电控系统也比较复杂,成本较高。

设备维护人员需定期维护液压系统,对用户现场液压维护人员的要求较高。液压元件出现故障后的解决周期较长。

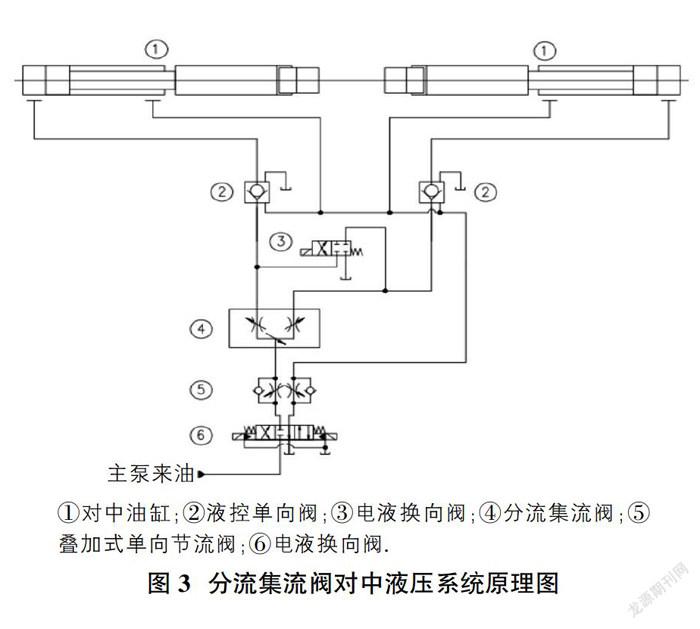

2.1.2 分流集流阀控制液压系统

图3所示为分流集流阀对中液压系统原理图。电液换向阀⑥得电动作时,泵来油进入水平对中油缸的无杆腔或者有杆腔,实现对中油缸的快速顶出或快速退回动作;分流集流阀④可实现进入或流出两侧对中油缸无杆腔的流量是均匀的,当油液进入对中油缸无杆腔时,会通过分流集流阀进行分流;当油液流出对中油缸无杆腔时,会通过分流集流阀进行集流;由于分流集流阀和两侧对中油缸存在加工制造误差,因此要求对中油缸每次退回时,必须回到起始位置,通过接通电液换向阀③消除起始误差,否则误差会逐渐累计变大。

如图4所示,分流集流阀将一路供油分为两路等量供油,不受输入输出压力的影响。当负载变化时,阀芯④在阀体③中自动滑移,以补偿P1与P2压力的压差。压力通过滑阀内部的阻尼孔作用于相反一侧滑阀的端面,若P1压力较高,则相反一端的开口减少,其Q2开口流量相应减少,反之皆然。进口压力=高压出口的压力+开口的压降。集流阀的同步精度约为5%。同步精度较低,且容易受到油液清洁度和油液温度干扰。油缸行程对其影响很大,行程越长对中误差越大,在系统有漏损时误差会加大最终误差,要求每次退回至行程末端时必须进行误差消除,否则誤差会累计。

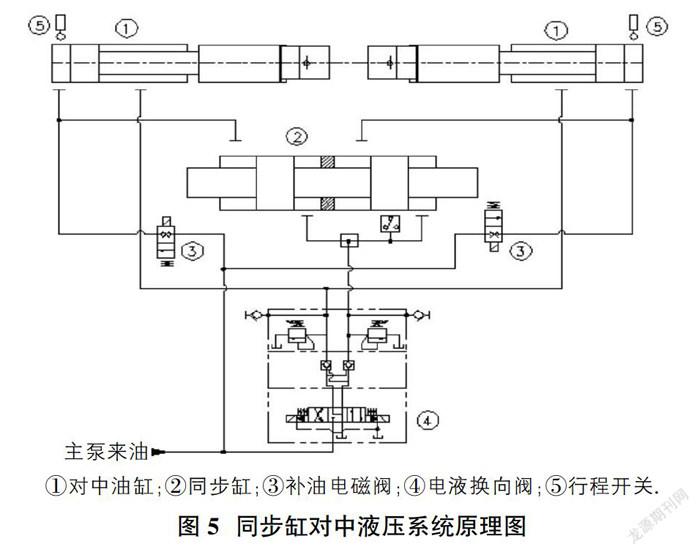

2.1.3 同步缸控制液压系统

图5所示为同步缸对中液压系统原理图。电液换向阀④得电动作时,油液进入对中油缸的无杆腔或有杆腔,实现油缸快速顶出或快速退回;当电液换向阀④左侧电磁铁得电时,油液进入同步缸②两个右腔,推动同步缸活塞往左运动,将同步缸两个左腔的油液推入两侧对中油缸的无杆腔;当电液换向阀④右侧电磁铁得电时,油液进入两侧对中油缸的有杆腔,对中油缸退回,将对中油缸无杆腔的油液推入同步缸②两个左腔,推动同步缸活塞往右运动,同时将同步缸两个右腔的油液通过电液换向阀④返回油箱;对中油缸每次退回时,必须通过接通电磁阀③,确保两侧对中油缸回到起始位置,并在起始位置安装一个行程开关⑤做判断。

同步缸是一种单杆多活塞液压缸,它最大的优点在于其同步精度不受系统压力、流量及负载等各种因素的影响。并且由于同步缸不存在同步误差,成本较低、维修方便。同步缸控制精度与执行元件的加工精度及调试有很大关系,要求调试初期同步缸、管路及执行元件内气体必须排净,并且保证液压管路的密封良好,不得存在漏损。一般调试完成后的对中精度比较理想。

2.2 竖直举升机构的液压系统设计

根据举升缸的使用工况,需要保证在举升及落下过程中保持基本同步,如果左右两侧举升缸的运行同步误差超过一定的范围,就会导致举升及落下过程中工件的偏斜,严重的会导致工件的滑落,主要设计以下几种液压控制方式。

2.2.1 双泵控制液压系统

图6所示为举升缸双泵液压系统原理图,采用双出轴电机驱动两个相同型号的液压泵实现同步控制,但是负载压力波动会影响液压泵的内泄,因此采用两泵方案实现调速比较困难。

本系统采用双出轴电机加两台同型号液压泵的控制方式,双出轴电机驱动可以保证泵的同步转动,但考虑同型号泵的排量也有偏差,所以选用手调变量泵,调试初期可对泵的排量进行微调,使两泵排量尽可能保持一致。但是使用过程中,由于负载压力波动会影响液压泵的内泄,并且电磁阀的换向也不可能到达完全一致,还是会导致较大的误差。控制的精度约为3%。

2.2.2 分流集流阀控制液压系统

竖直举升缸使用分流集流阀控制液压系统与控制水平对中油缸的原理一致,此处不再详细描述。

2.2.3 同步缸控制系统

竖直举升缸使用同步缸控制液压系统与控制水平对中油缸的原理一致,此处也不再详细描述。

3 结论

文章首先介绍了水平对中油缸的3种控制方式,其中比例阀对中控制液压系统的精度最高,但是成本较高、控制较为复杂,同时维护成本较高,适用于对中精度要求较高的场合;分流集流阀控制液压系统最为简单,但是精度较差,适用于行程较短,对中精度要求不高的工况;同步缸控制系统在系统成本、故障率及维修效率上能够达到一个比较理想的要求,适应较为恶劣的工况,在对中精度要求不是很高的情况下可以优先考虑。

其次,文章介绍了竖直举升缸控制液压系统,由于竖直举升缸的行程一般都不大,且控制精度要求较低,所以提出的3种液压系统控制方式都可以满足使用要求。但是在行程超过500mm时,尽量避免选用分流集流阀控制系统。在初期调试较好且系统泄露控制较好的情况下,同步缸控制液压系统控制效果最好。

参考文献:

[1]郝铁文,殷文齐,陈举庆,等.多工位环锻油压机液压系统设计[J].一重技术,2012(3):4-6.

[2]郝铁文,刘统珂.环件生产与多工位环件坯料成型液压机[J].一重技术,2012(1):17-20.

[3]于晓红.我国锻压行业近况及前景浅析[J].锻压装备与制造技术,2011(5):14-16.

[4]刘振堂.我国锻压机械行业现状概况[J].锻压装备与制造技术,2011(4):9-15.

作者简介:关锋(1980-),男,山西长治人,硕士,讲师,研究方向为机械設计。