内燃机快速升温挡油板的开发

摘要:本文主要是介绍一款新的内燃机快速升温挡油板的开发,相比目前市场上正在使用的内燃机挡油板,此快速升温挡油板具有内燃机冷启动时实现机油的快速升温,进而降低内燃机各个运动副的摩擦损失,降低整机的燃油消耗,通过整车NEDC 或者WLTP循环测试,可以降低CO2排放2%左右。

关键词:发动机;挡油板;快速升温;节能

中图分类号:TK435 文献标识码:A 文章编号:1674-957X(2021)09-0011-03

0 引言

随着2019年中国开始实施的双积分制,传统燃油车平均油耗满足目标值:2020年5升/100km,以后每年会逐步降低。发展节能与新能源汽车已成为有效缓解中国能源和环境压力、推动汽车产业健康可持续发展的必然选择。其中内燃机仍然有潜力可以挖掘,做到关键零部件的技术创新,依然可以降低油耗,助力建设节能环保可持续发展的城市生态。本文主要介绍下内燃机曲轴箱里的挡油板通过技术创新,可以实现内燃机冷启动时机油的快速升温,达到降油耗的目的。

1 概述

此内燃机快速升温挡油板从2018年10月开始立项开发,采用正向全新设计,高度集成挡油板的各个组件,满足客户各种功能指标的要求。历经对市场上已有挡油板对标分析,独特的方案设计,产品三维模型构建,二维图纸的定稿,软硬模阶段的零部件级别,整车的产品生产验证,最终很好的满足了客户要求。

试验研究表明内燃机冷启动时,由于内燃机机身冷,温度低,机油粘度比较大,燃油不易燃烧,内燃机内部的摩擦損耗比较大,燃油消耗比较大。通过内燃机NEDC循环试验我们发现当内燃机冷启动的温度升高30℃时,在ECE1阶段CO2排放能降低29%,整个NEDC循环内CO2排放能降低13%。内燃机NEDC循环试验实测数据如图1所示。

从图1试验数据上看,增加内燃机冷启动时机油的温度,能明显降低整个NEDC循环的CO2排放,即达到降油耗的目的。怎样使冷启动时机油能快速升温呢?方法有很多种,比如增加电子水泵,先进的润滑系统,优化的热管理系统,我们从投入成本和CO2排放降低的产出对比,发现上述措施的性价比并不是很高。我们需要一种投入成本比较低,结构相对简单,CO2排放又能显著降低的方案。结合我们在内燃机热管理方面多年的技术沉淀和研究,我们提出了颠覆性的解决方案,与传统的挡油板设计不同,传统的挡油板和吸油管是分开布置在曲轴和油底壳之间的空腔内,挡油板防止油底壳里机油飞溅,吸油管从油底壳里输送机油到机油泵。挡油板和吸油管在输送机油的通道上是没有联系的。颠覆性设计方案在于想办法把挡油板和吸油管在输送机油的通道上有联系。下面重点介绍内燃机快速升温热油板的设计。

2 内燃机快速升温挡油板的设计开发

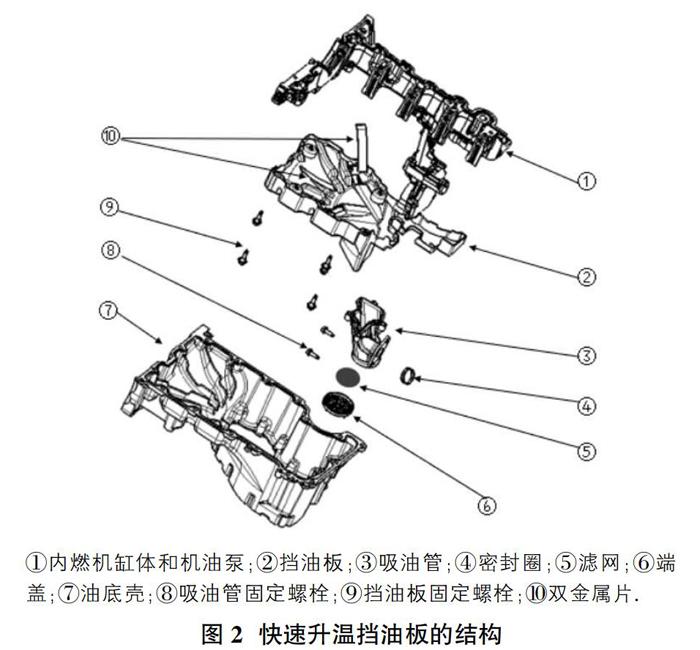

下面介绍下内燃机快速升温挡油板各个组件的详细设计以及主要性能指标的实现。快速升温挡油板的结构如图2所示。

快速升温挡油板主要性能指标:

机油泵常用流量为25L/min,最大流量为60L/min。

机油泵稳态下,正常工作压力为5bar以内,瞬时可以达到7bar,到了7bar以后,内部旁通阀会打开。

机油型号为0W-20。

内燃机主油道回油的最大流量:当内燃机转速为6000rpm时,90℃时主油道最大回油量为7L/min,140℃时主油道最大回油量为8.5L/min。

双金属片耐久测试至少6万次,耐久测试完成后,双金属片的开闭功能正常。

模态要求:一阶模态大于250Hz。

内燃机油底壳里一般有4-6升机油,内燃机冷启动时,机油会经过吸油管后进入机油泵,然后进入内燃机润滑系统,最后机油会从主油道流回挡油板和油底壳。整个机油循环路径比较长,内燃机暖机时间比较长,通常要10分钟左右。在内燃机暖机过程中,燃油消耗比较高。如果暖机时间可以缩短,内燃机的燃油消耗可以明显降低,目前市场上的内燃机绝大部分采用的是油底壳里的机油全部参与内燃机的暖机过程。本内燃机快速升温挡油板的设计采用的是双金属片把机油的循环路径分成两个独立的部分,即当机油温度低于某个目标值,比如75℃时,从挡油板回来的热油经过关闭的双金属片形成的通道,温度比较高的机油由于距离吸油口比较近,并且机油粘度相对低,此时的机油很容易被机油泵吸走,这样循环往复,整个参与内燃机暖机过程的机油只有1.5升左右,主油道机油温度达到80℃的时间会比全部机油参与暖机的时间提前30秒左右。当机油温度大于75℃时,双金属片会自动打开,从挡油板回来的热油会直接经过打开的双金属片流回油底壳,这样热的机油和油底壳里冷的机油混合,然后被机油泵吸走。这样内燃机暖机的时间会提前,整个冷启动阶段的燃油消耗会降低。本内燃机快速升温挡油板的设计独特之处在于把挡油板和吸油管用独立通道连接起来,在挡油板上可以设置一个或者几个双金属片,当机油温度没有达到双金属片的开启阀值时,从挡油板流回的热油只能流入独立的回油通道,机油流到吸油口处,很容易被机油泵再次吸入,参与暖机过程。当机油温度高于双金属片的开启阈值时,挡油板上的双金属片会开启,从挡油板上流回的机油会从开启的双金属片窗口处直接流到油底壳。

双金属片一端采用自攻螺钉固定在压板上,另外一端是自由状态。如图3所示。

双金属片材料是铁镍合金材料,其中一层金属片是活性层,对温度比较敏感,另外一层金属片是惰性层,在-40℃到200℃范围内对温度变化不敏感,双金属片的开启阈值可以根据金属片的壁厚和结构设计调整,一旦双金属片的壁厚和结构设计确定了,双金属片的开启阈值对应的温度也就确定了,可以根据内燃机高的热效率要求,选择合适的开启温度,依据内燃机的实际台架试验测量结果,我们选择了开启温度为70±5℃的双金属片。双金属片的技术要求如下:

活性层材料NC4,惰性层材料是因瓦合金,即含35.4%镍的铁合金,常温下具有很低的热膨胀系数,(-20~20℃之间,其平均值约1.6×10-6/℃)

双金属片要求在-40℃到150℃内正常工作,不失效。

双金属片开启的作用力<15N。

双金属片的最大变形量为25mm。

双金属片要耐6万次以上的温度循环测试,不失效。一个温度循环为把测试样件从常温环境中(23℃)放到90℃的硅油中,然后再从硅油中取出放到常温环境中。

双金属片的位置布置要考虑到内燃机在整车上的安装状态,通常要把双金属片布置在最低位置,方便从内燃机缸体主油道返回的机油能平顺地流入双金属片附近区域,最终流入油底壳。

吸油管位于油底壳和吸油泵之间,吸油管一端浸没在机油里,另外一端连接机油泵,吸油管的设计需要过渡平滑,尽可能避免尖角过度,这是为了使机油更顺畅吸入机油泵,降低流阻。吸油管入口一般位于油底壳内表面上方5mm左右,是为了最大限度利用油底壳里的机油,避免机油频繁的加注。吸油管入口的位置布置要求还要考虑整车在极限路况下的最低液位要求,比如整车在路面上极限右倾角度45°,极限左倾角度45°,以及上坡和下坡时整车的倾斜角度,吸油管入口位置要满足以上所有极限角度下供油的要求。同时在构建吸油管模型时,要考虑吸油管能够出模和可制造性。热油从挡油板流入油底壳时,需要经过回油腔,回油腔要尽可能把吸油管包围,这样流入回油腔的机油很容易流到吸油管入口,热油会再次被机油泵吸入,会达到加速内燃机暖机的目的。吸油管和回油腔的设计如图4所示。机油在内燃机润滑系统循环时会带走金属碎屑或者金属颗粒,工作一段时间后,这些金属碎屑会堆积在油底壳,为了避免大颗粒的金属碎屑被机油泵吸走,在吸油管入口前会增加一道滤网,滤网能有效拦截金属碎屑,以免损伤机油泵。

在快速升温挡油板设计过程中,还要考虑挡油板的装配顺序,通常在内燃机装配车间,整个内燃机缸体倒过来装配,先把挡油板装配在倒过来的内燃机缸体上,然后再装配吸油管和回油腔到机油泵上,装配吸油管到机油泵上时,为了避免螺栓在装配路径上不慎跌落入缸体,会在吸油管上做保护特征,避免螺栓跌落到缸体。最后再装配油底壳,整体上看,挡油板夹在缸体和油底壳之间,用螺栓固定在缸体上,装配比较牢靠。吸油管和回油腔是固定在机油泵上,与挡油板是间隙配合,吸油管和回油腔的设计要紧凑,结构强壮,重量轻,最大限度提升固有模态,避免内燃机在工作过程中的共振。

初步的设计完成后,需要用流体仿真验证机油从吸油管入口吸入吸油管到机油泵的压力损失,以及热油从挡油板返回,再次被机油泵吸入的比例,这直接影响着快速升温挡油板的性能。用密封圈橡胶材料的应力应变曲线和许用压缩率仿真计算密封圈截面和密封槽的设计合理性。最后整个挡油板仿真计算下模态,要求一阶模态大于250Hz。挡油板设计过程中,结构设计与仿真计算需要密切配合,互相迭代,最终可以设计出满足各方面要求的产品。

挡油板产品设计完成后,接下来要做快速样件,在试验台架上做试验验证机油快速升温的性能表现。快速样件制作需要光敏树脂3D打印,打印后的样件外表面还需要涂环氧树脂,用于提高耐温特性。因为挡油板总成经常与机油接触,需要耐120℃的机油。样件制作完成后,需要在样件上布置6个温度传感器,用于在台架试验过程中,监控每个敏感位置的温度。1#传感器位置表示与1#气缸对应的挡油板上机油的温度,2#传感器位置表示从内燃机缸盖滴落机油的温度,3#感器位置表示与2#气缸对应的挡油板上机油的温度,4#传感器位置表示与3#气缸对应的挡油板上机油的温度,5#传感器位置表示吸油管入口机油的温度,6#傳感器位置表示内燃机主油道内机油的温度。传感器布置完成后,样件可以装配到整车上开始做试验了。为了保证试验的一致性,每天只能做一轮NEDC或者WLTP循环的试验。整车上试验结果如表1所示。

从试验结果上看,本内燃机快速升温挡油板能降低2%的CO2排放,对于这种低成本的技术方案,客户对CO2排放能降低2%的性能表现非常满意。

除了上述提到的快速升温挡油板开发过程中的重要功能和注意事项外,还要对放油阀密封和弹簧开启关闭功能做详细的可靠性设计。最终产品装配到客户整车上,各种试验数据表明能很好地满足客户最初的设计要求。

3 结束语

此内燃机快速升温挡油板的开发能很好地满足客户的技术和交样需求,填补了国内双金属片控制机油循环路径,快速暖机,降低CO2排放的空白,达到了国际先进水平。

参考文献:

[1]中田浩一,彭惠民.汽油机的低燃油耗技术[J].国外内燃,2017,49(05).

[2]韩志玉,吴振阔,高晓杰.汽车动力变革中的内燃机发展趋势[J].汽车安全与节能学报,2019,10(02).

[3]通用汽车环球科技运作公司.使内燃机的油盘中的油快速升温的设备和方法:CN201010233975.0[P].2011-01-25.

作者简介:许亚军(1984-),男,河南商水人,本科,机械工程师,创新和报价经理,研究方向为汽车发动机产品节能环保轻量化。