基于ANSYS的带行星轮同轴变速单螺杆挤出机三维流场分析

汤霖森 王丽艳

(沈阳化工大学机械与动力工程学院,辽宁 沈阳 110142)

螺杆挤压机可分为单螺杆挤出机、双螺杆挤出机和三螺杆挤出机等。单螺杆挤出机由于具有结构简单、节能、高产等优点,在早期运用中最为广泛[1-4]。随着科学技术的不断进步,多螺杆挤出机也逐渐流行于市场[5],螺杆数量的增加虽然在物料混合方面有显著改善,但同时也存在增加能耗和机器体积等一系列问题[6]。

目前,传统的单螺杆挤出机存在挤压速率恒定、物料停留时间短、建压能力差等缺点。文章拟设计一款新型的单螺杆挤出机:在螺杆内部加入行星轮,打破传统单螺杆同轴同速的固有特点,使得带行星轮螺纹段的转速与普通输送段不相等且旋转方向相反,一方面通过减缓物料运输速度增加物料停留时间,另一方面通过反向螺纹使物料回流从而进一步延长物料停留时间;以ANSYS软件为平台,以黏性流体力学为基础,使用ICEM CFD划分网格工具[7-8],并以传统单螺杆挤出机为参照对象[9-10],对比分析其压力场、速度矢量图、速度流线图以及压力差等一系列重要性质,旨在为单螺杆挤出机的优化设计提供依据。

1 模型与参数

1.1 SolidWorks建模及CFD流道模型

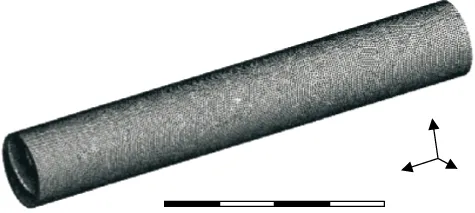

图1为新型同轴异速单螺杆的SolidWorks三维模型,螺杆总长520 mm,螺距40 mm,根径60 mm,外径80 mm,为右旋螺杆。

图1 同轴异速单螺杆SolidWorks三维图Figure 1 SolidWorks 3D drawing of coaxial variable speed single screw

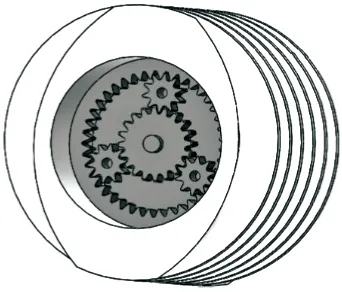

图2为变速输送段中行星轮元件SolidWorks三维模型图,根据所设定螺杆的直、根径设计行星轮各部分零件的尺寸,其中中心大齿轮齿数为20,模数为1;周边3个小行星轮齿数为10,模数为1;外圈齿轮套齿数为40,模数为1。

图2 变速输送段中行星轮元件三维图Figure 2 Three-dimensional diagram of planetary gear components of variable speed conveying section

图3为ANSYS/CFX模块中的流道模型,运用CFX中的Mesh模块的三次四面体单元对流道模型进行网格划分,划分完成后网格节点数266 496,元素个数1 297 577。

图3 新型螺杆流道的网格划分图Figure 3 Mesh division diagram of the new screw runner

1.2 基础状态假设

流道中所用物料为豆粕,属于幂律流体中的膨胀流体,其在流道中的运动视为层流,故在普通输送段和变速输送段的物料均可认为是不可压缩的理想流体,流道壁面无滑移。设定豆粕参数:黏度1 930 Pa·s,密度2 112 kg/m3,恒定温度80 ℃[9,11]。

1.3 数学模型选取

由于变速输送段中含有行星轮,故需对行星轮进行设计。根据行星轮设计时所定参数来计算行星轮作用于输送段的速度。

(1)

式中:

sp——标准基本齿条轮的齿厚,mm;

ep——标准基本齿条轮的齿槽宽,mm;

p——齿距,mm;

m——模数,mm。

标准基本齿条轮齿廓的几何参数见表1。

表1 标准基本齿条轮齿廓的几何参数Table 1 Geometric parameters of standard basic rack tooth profile

参照济南朗正机械设备有限公司生产的单螺杆挤出机,产品型号为LZ3000-100型,将其实际工作条件作为模拟条件进行试验分析:

(1) 螺杆转速为常量n=120 r/min。

(2) 变速段螺杆转速根据行星轮齿数比可求得为常量n=60 r/min。

(3) 进口理想流体速度为常量,设定u=0.05 m/s。

(4) 出口压力设定为1 MPa。

(5) 螺杆与机筒表面均设定为无滑移。

物料在普通输送段和变速输送段的运动均可视为等温层流模型,对于等温层流不可压缩的幂律流体,若忽略其体积力,则连续性方程可以简化为[12]:

(2)

运动方程为:

(3)

(4)

(5)

幂律流体本构方程为:

(6)

式中:

V——速度矢量,m/s;

Vx、Vy、Vz——x、y、z轴3个方向上的速度分量,m/s;

n——幂律指数;

τij——直角坐标系下剪切应力分量;

ϒ——剪切速率,s-1;

μ——物料黏度,Pa·s;

p——静压力,Pa。

式(2)~式(6)联立后可获得流道的速度场以及压力场。

2 结果与分析

2.1 压力场

2.1.1 宏观压力场 当螺杆通过螺纹进行不断建压时,物料会被挤出,故宏观压力场的压差越大即可表明螺杆在轴线方向上的建压性能越强,对物料的运输能力越好[13]。由图4可知,压力场分布是从进料处向出料处递增,但高、低压区界线光滑平缓并无波动,说明物料在运输过程中不存在回流现象,无法被反复挤压;新型螺杆中压力场分布规律并未改变,但高、低压区界线明显呈波浪形,说明物料在新型螺杆中存在回流现象,可以被反复挤压,进而提升了混合分布性能。普通螺杆中最大压力差为3.33 MPa,而新型螺杆中最大压力差为11.69 MPa,其建压能力是传统单螺杆挤出机的3.51倍,故新型螺杆的运输性能更好。

图4 单螺杆挤出机的宏观压力场Figure 4 Pressure field of single screw extruder

2.1.2 轴向压力 由图5可知,普通螺杆与新型螺杆的压力均随轴向距离的增加而增大,说明两种螺杆均具有建压能力,而后者曲线的斜率明显高于前者,且后者各点取值均高于前者。新型螺杆在0.133 0~0.146 3 m的区间出现先下降再上升的趋势,这是物料从普通输送段运送至变速输送段时出现减速的现象所致,但并不影响螺杆整体的建压能力。因此新型螺杆的建压能力相比普通螺杆更为突出,更有利于物料的挤出。

图5 轴向压力数据图Figure 5 Axial pressure data graph

2.2 速度场

由图6可知,物料在普通单螺杆挤出机中的运动速度较为均匀,很难被良好地混合。在带行星轮的变速螺杆挤出机中,变速输送段的物料传输速度明显减慢,这是由于在行星轮的作用下螺纹段转动速度减小为普通运输段的1/2,即增加了两倍行程,且在行星轮的作用下,变速输送段的螺纹旋向与普通输送段相反,从而起到反向螺纹的效果,物料回流,由于速度减慢和反向螺纹的双重作用,物料在此区域停留时间更长,有利于物料的混合与充分剪切。

图6 单螺杆挤出机的流道速度流线图Figure 6 Streamline diagram of runner speed of single screw extruder

2.2.1 轴向速度 由图7可知,当轴向距离<0.108 m时,两种螺杆的速度无太大差距;当轴向距离>0.108 m时,新型螺杆速度明显下降,是由于物料进入变速输送段导致速度减慢。故物料在新型螺杆中停留的时间更长,更有利于物料的充分混合与均匀分布。

图7 轴向速度数据图Figure 7 Axial velocity data graph

2.2.2 速度矢量 由图8可知,普通输送段的速度矢量比较密集,说明运输速度较快;新型螺杆变速输送段的速度矢量比较稀疏,说明运输速度减慢,故变速段的物料在行星盘和反向螺纹的作用下出现明显的减速,使物料在机筒内停留时间更长,混合更加充分。

图8 单螺杆挤出机流道速度矢量图Figure 8 Single screw extruder runner speed vector diagram

3 结论

使用ANSYS/CFX模块分析了带行星轮的同轴变速单螺杆在流场中的运动状况。结果表明:① 传统普通单螺杆物料传送速度均匀,只存在建压能力,不存在背压区,物料只能保持匀速前进,无法被反复挤压,混合性能较差;② 在螺杆中段内部增设行星轮盘,行星轮盘所作用的输送段转向相反且转速明显下降,相当于增加了一个转速减慢的反向螺纹,使物料在此背压区中出现回流,故物料可以停留更长时间,从而增加了混合性能;③ 相比于只带反向螺纹的单螺杆,在行星轮盘作用下反向螺纹还具有减速作用且不影响普通输送段的速度,既延续了反向螺纹的优点,又在此基础上进一步增加了物料停留时间;④ 相比于常规螺纹,行星轮盘与普通螺纹的组合使用使建压能力提高了3.51倍;⑤ 研究仅讨论了增加变速输送段的优势,但变速输送段设在何处可以使螺杆性能达到最佳还需进一步探索。