循环加载下砂岩断裂特性试验及模拟

李江腾,张琰,马刚,赵远

(中南大学资源与安全工程学院,湖南长沙 410083)

对于工程中常见的Ⅰ型断裂破坏,国际岩石力学学会(ISRM)提出了人字形切槽短棒(SR)、三点弯曲圆梁(CB)、人字形切槽圆盘(CCNBD)等多种测试方法[1-2].崔振东等[3]通过CCNBD 室内试验发现了其试样直径对试验结果的影响较大,并探究了CCNBD断裂破坏模式和裂纹扩展方式.Wei 等[4]采用CCNBD试样对岩石Ⅰ型断裂特性进行试验,发现断裂过程区和亚临界裂纹扩展长度是影响试样断裂韧度值测量的关键因素.王启智等[5-7]通过对不同尺寸的CCNBD 进行试验,探究了CCNBD 断裂韧度测试的尺度律并重新标定应力强度因子的计算公式.岩土工程中,由于岩体受力路径更为复杂,经常受到循环荷载的作用,因此,研究循环荷载下岩石的断裂特性显现出更重要的实际意义[8-10].祝艳波等[11]对石膏岩进行单压循环加载试验,得出循环应力水平、加载频率等对试样疲劳寿命的影响规律,并结合声发射技术探究了疲劳损伤的微观结构特性.苏承东等[12]对砂岩巴西圆盘进行劈裂疲劳试验研究,提出试样原始微裂纹对其疲劳寿命影响较大,且上限载荷比、疲劳强度与循环次数呈负相关.Torkan 等[13]采用离散元软件对Ⅰ型、Ⅱ型以及混合型断裂破坏特性进行研究,发现当加载角度不同时,试样的断裂破坏模式不同,并分析了角度对断裂韧度值的影响.Erarslan 等[14-17]对凝灰岩CCNBD 试样进行循环加卸载试验并结合电镜扫描技术,探究了凝灰岩试样的断裂过程区(FPZ)的扩展机理,以及循环荷载对试样内部矿物晶体破坏类型(晶间断裂和穿晶断裂)与静态加载的区别.

红砂岩广泛分布于江西、湖南等地区,而该区域的岩体工程建设和开发愈加频繁,因此研究红砂岩的断裂特性尤为重要.本文通过对红砂岩人字形切槽圆盘试样进行循环加卸载室内试验,结合PFC3D软件对试样进行参数匹配并进行数值模拟试验[18],从宏观和细观结合的角度探究循环加载下红砂岩CCNBD 试样的断裂破坏特性和变形特征.

1 测试方法与试验方案

1.1 断裂韧度测试方法

在ISRM 所提出的几种测试岩石断裂韧度的方法中,相对于其他方法,1995 年建议的人字形切槽圆盘试样(CCNBD)对岩石的完整性要求不高,更易于加工制作,易于实现纯Ⅰ型断裂破坏,也更易于实现其他模式断裂破坏,是目前最理想的测试方法之一.因此本文采用CCNBD 试验方法(如图1 所示),对岩石进行Ι 型断裂特性试验.

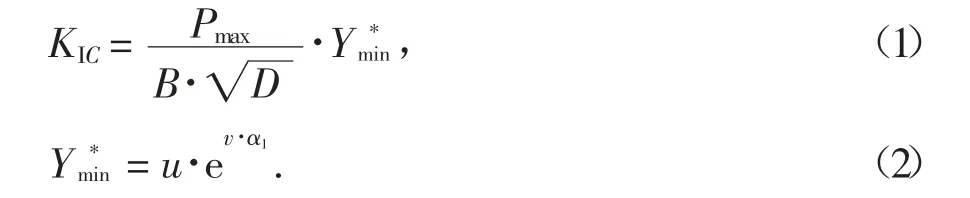

图中R 为CCNBD 试样的半径,B 为CCNBD 试样的厚度;a0为圆盘试样的初始裂纹长度;α0=a0/R,α1=a1/R,αB=B/R,αs=Rs/R;通过各几何参数与试样半径的比值得相应的无量纲几何参数,并利用公式(1)(2)计算CCNBD 试样Ι 型断裂韧度值[19].

式中:Pmax为试样加载的峰值荷载;D 为CCNBD 试样的直径;为试样的最小无量纲应力强度因子,Wang 等[20]对CCNBD 结果偏小的情况进行了最小应力强度因子修正;u 和v 与无量纲几何参数α0,αB等有关,其值可根据文献[20]中表6、表7 的数值进行线性插值获得.

1.2 试验方案

试验样品取自于江西地区的红砂岩岩芯,本次试验采用了直径D 为100 mm,厚度B 为35 mm 的红砂岩圆盘试样,其尺寸严格按照ISRM 所规定的有效尺寸范围加工,使用直径Rs为60 mm 的金刚石刀片加工圆盘试样的人字形切槽,刀片切割试样深度hs控制为20 mm,切槽宽度控制在不大于1 mm,以保证断裂韧度测试的精准度.

本次试验在中南大学WHY-200/10 微机控制万能试验机上完成(如图2 所示).室内试验分为静态加载试验和循环加卸载试验两部分.加载方式为平行于人字形切槽方向,对试样两端进行径向加载.

图2 WHY-200/10 微机控制万能试验机Fig.2 WHY-200/10 microcomputer controlled universal testing machine

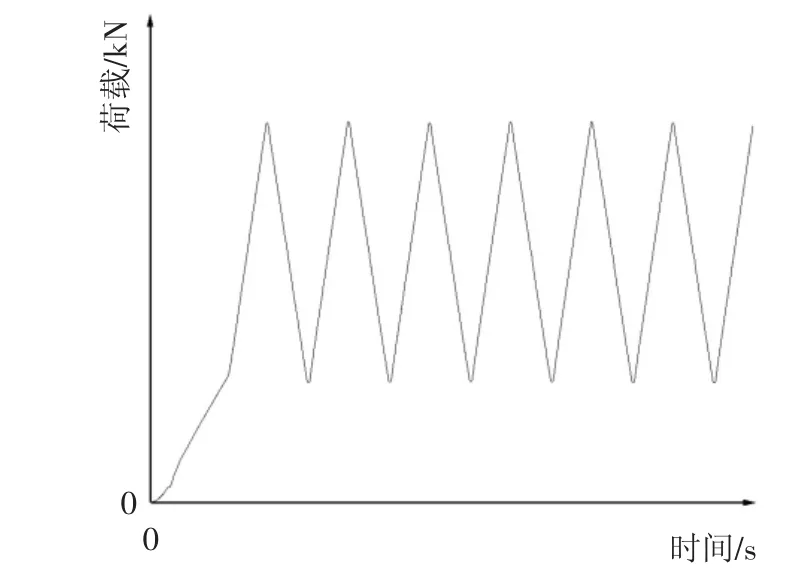

静态加载试验采用位移控制,以0.1 mm/min 的速率,加载至试件破坏.循环加载试验采用荷载控制方式,分为两部分进行:1)静态加载阶段,以0.05 kN/s 的速率将试件荷载加至下限荷载水平;2)循环加卸载阶段,从下限荷载开始加载至试件破坏,加载波形为三角波,加载频率为0.2 Hz.其循环加载路径如图3 所示.

图3 循环加卸载波形图Fig.3 Waveform of cyclic loading and unloading

通过红砂岩的静态加载试验确定试件的极限荷载值P,并为循环加卸载试验提供数据参考.本文定义循环加卸载上、下限荷载比α、β 以及幅值比λ:Fmax=α·P,Fmin=β·P,ΔF=λ·P,其中Fmax、Fmin分别为循环加卸载上、下限荷载值,ΔF 为循环加卸载幅值.采用控制变量的原则,固定循环加卸载波形的振幅比λ 为0.6,以保证试验结果不受幅值的影响,选定上限荷载比α 分别为0.95、0.85、0.75,对应下限荷载比β 为0.35、0.25、0.15,研究不同类型等幅循环加卸载对红砂岩断裂特性的影响.

2 试验结果分析

2.1 静态加载试验结果

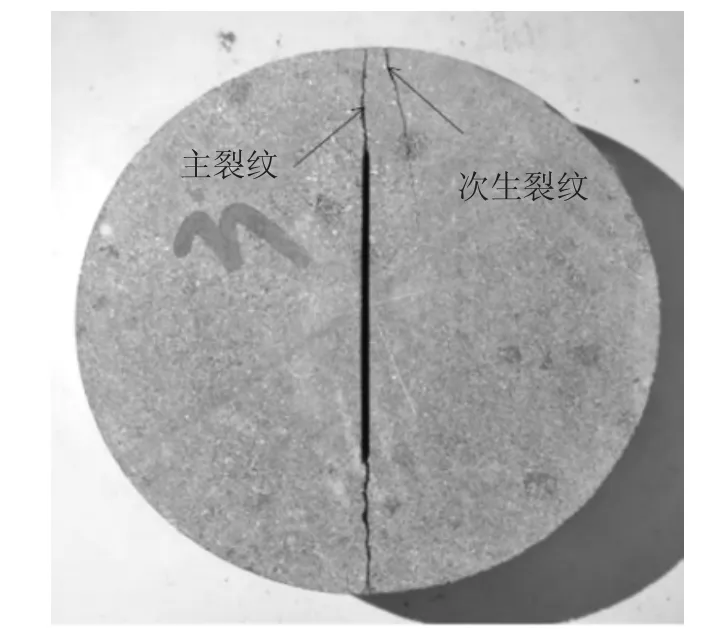

红砂岩试件静态加载下破坏模式如图4 所示,在受到径向压缩荷载作用下,人字形切槽裂纹尖端的集中应力逐渐增大,直至其局部应力大于颗粒间的抗拉强度时,试件由切槽尖端产生微裂纹,向两端扩展直至破坏.裂纹起裂点均在韧带中间,最终沿韧带方向形成长直贯通主裂纹;同时在端部产生少许次生裂纹.可见试样破坏基本符合纯Ι 型断裂破坏模式.

图4 CCNBD 试件破坏模式图Fig.4 Failure modes of CCNBD specimen

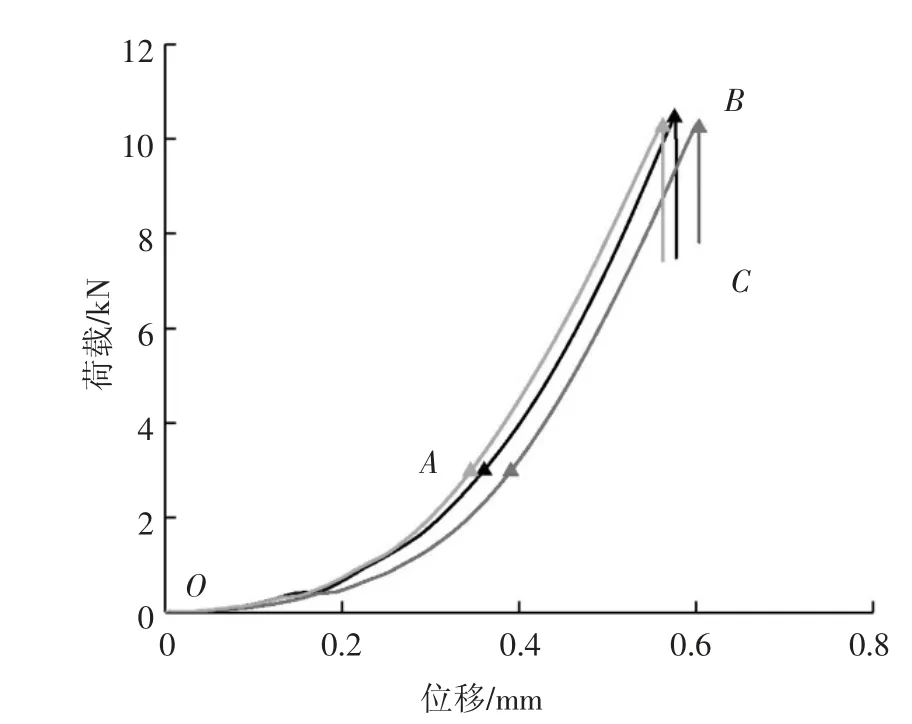

静态加载下红砂岩试样的全过程荷载-位移曲线如图5 所示,由于对切槽宽度控制严格,试验结果的离散性较小.据试验结果可得出,红砂岩CCNBD 试样的极限荷载均值为10.35 kN,通过公式(1)(2)计算得红砂岩的Ι 型断裂韧度值K1C为0.762 MPa· m

由图5 可知,试样静态加载可分为3 个阶段,OA 段由于微裂隙的压密和人字形切槽韧带尖端微裂纹的萌生,所产生的断裂过程区的发展,表现出非线性加载阶段.AB 段为弹性变形段,没有前期的裂隙压密,微裂纹沿韧带方向稳定扩展.最后BC 段为破坏阶段,裂纹尖端的应力强度因子达到临界值,裂纹急剧扩展贯通韧带,曲线接近骤降竖直方向,表现出显著的脆性破坏特征.

图5 静态加载试验荷载-位移曲线Fig.5 Static load-displacement curve

2.2 循环加卸载试验结果

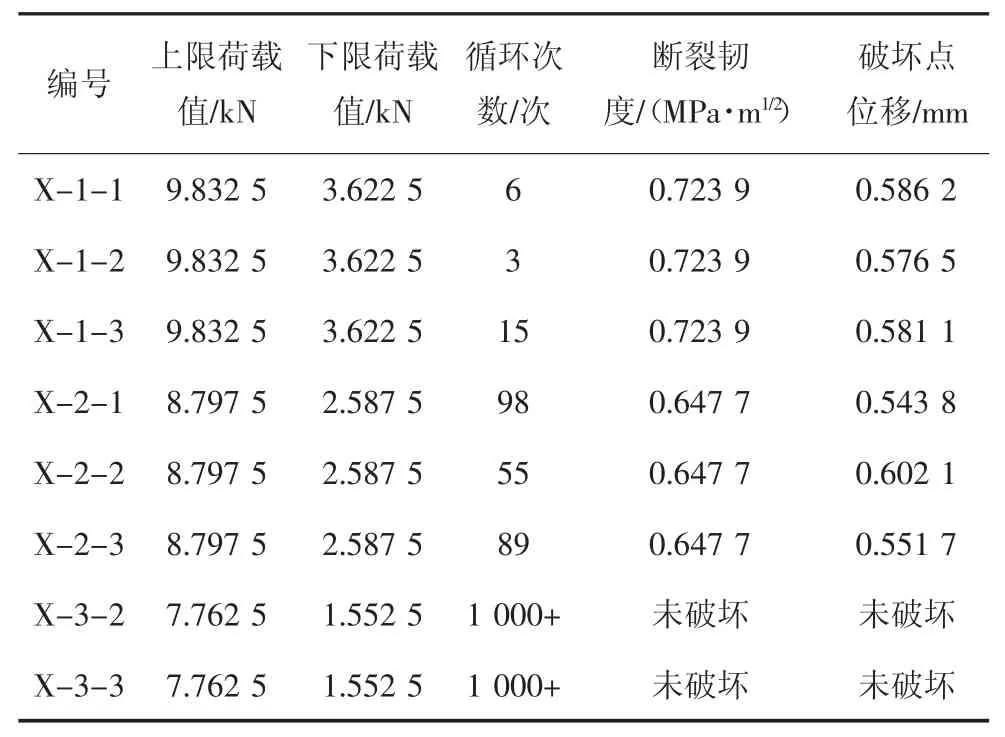

根据静态加载试验确定的极限荷载,按0.95、0.85、0.75 等上限比确定上下限荷载,进行循环加卸载试验,得到试验结果以及计算得到的断裂韧度值K1C见表1.红砂岩试样在等幅循环荷载的作用下,即使小于静态加载下的极限载荷值,经过一定的循环次数也会发生裂纹扩展并贯通导致破坏,最多达到89 次才发生破坏.只有第3 组试验的上限载荷比为0.75 时,2 个试样在循环加载次数达到1 000 次以上,仍没有发生断裂破坏.这说明循环加卸载作用会使红砂岩断裂韧度值减小,直至达到某一下限值.同时,随着循环加载上限比的减小,试样加载破坏需要的循环次数逐渐增加.

表1 循环加卸载试验结果Tab.1 Results of cyclic loading and unloading test

可见循环加载的条件会使红砂岩的应力强度因子发生一定程度的减弱,在试样裂纹尖端的应力强度因子小于其临界应力强度因子的情况下,也有可能发生亚临界裂纹扩展现象,导致红砂岩试样贯通破坏.

图6 所示为X-2-1 试样循环加卸载曲线和J3试样静态加载曲线图;该循环加载试样曲线的上限载荷为8.797 5 kN,第一次加载曲线趋势基本保持和静态加载曲线一致;极限荷载虽未达到静态极限荷载均值10.35 kN,但经过多次循环加载后仍发生破坏;且断裂破坏点径向极限位移与静态加载曲线的破坏点位移保持相近,其他循环加载试样也有近似现象;可见试样的循环加载曲线受到静态加载曲线的控制,故可以通过静态加载曲线破坏点变形位移值来预测循环加载岩样断裂破坏点.

图6 循环加载试样载荷-位移曲线Fig.6 Cyclic load-displacement curve of samples

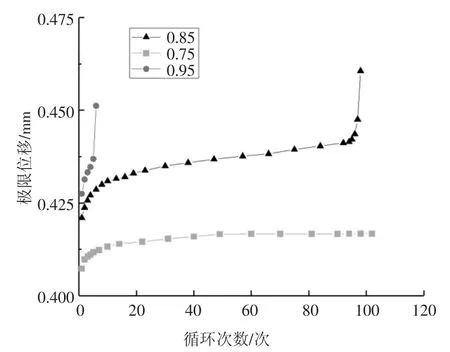

图7 所示为不同上限比循环加载试样的极限变形位移与循环加载次数的关系曲线图.由图可见循环加载次数相同时,上限比越大,极限变形位移也越大.且不同上限比的循环加载下,试样的径向位移变形过程呈现不同规律.

图7 循环加载试样循环次数-位移曲线Fig.7 Cycle times-displacement curve of sample under cyclic loading

上限比为0.85 时,极限变形演化规律最为明显,随着循环次数的增加呈现出3 个阶段,在加载初期试样的轴向压缩位移以一定的速率增长;随后加载中期增长速率减缓,轴向位移趋于稳定;而在加载后期,轴向位移增长速率加快,轴向位移迅速增大直至破坏.

上限比为0.95 时,极限变形位移只随着循环次数的增加,呈较快的速率增加直至试样发生破坏;上限比为0.75 时,极限变形的演化也只呈现出2 个阶段,加载初期,轴向压缩位移随着循环次数的增加呈一定速率增大;之后轴向极限位移逐渐趋于稳定,在较低荷载水平下试样内部损伤没有得到进一步积累,故试样不会发生破坏.

3 PFC3D 数值模拟

3.1 数值建模与参数匹配

采用PFC3D建立直径100 mm、厚度35 mm、裂缝宽度为1 mm 的人字形切槽圆盘试样模型.在模型切槽两端设置两面“加载墙”,以控制位移的方式对试样进行加载.由于平行黏结模型能够更贴切地模拟红砂岩试样的断裂破坏特性[21],故此本文采用平行黏结模型匹配试样参数.

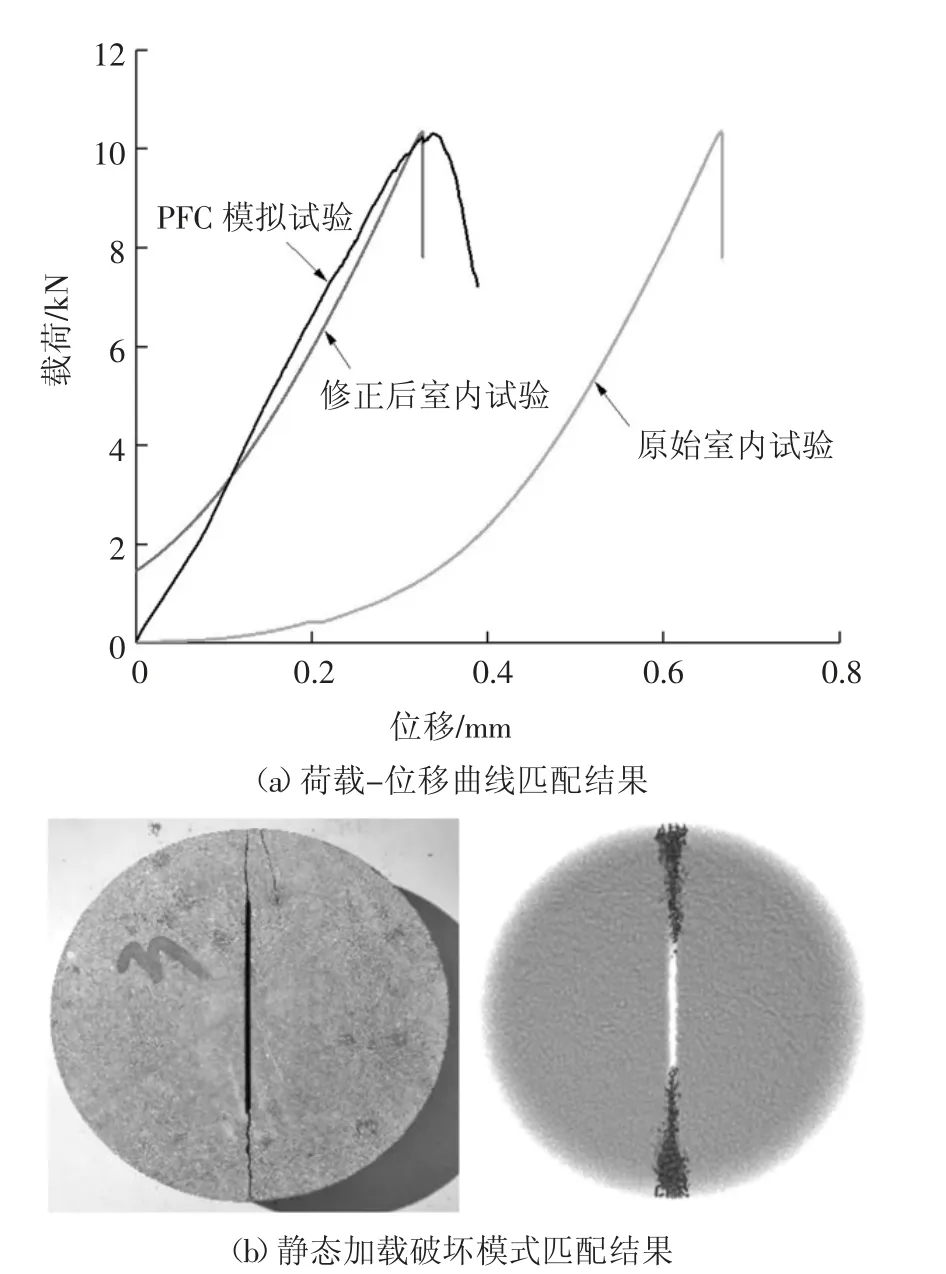

本文采用“试错法”[22],不断调试各组细观参数,直至匹配一组符合红砂岩宏观力学特性的细观参数,见表2.该模型的巴西劈裂试验峰值荷载为4.81 kN,劈裂抗拉强度为2.45 MPa,与红砂岩试样室内劈裂抗拉强度2.292 MPa 接近.因室内试验加载前期存在较长的塑性变形阶段,故在模拟结果匹配时忽略前期塑性变形段,将室内曲线向左平移后得修正后曲线,可见修正后室内曲线弹性部分、峰值均与模拟结果匹配较好;且模拟试验破坏模式与室内试验结果相似,匹配结果如图8 所示,PFC 模型可较好地模拟红砂岩试样的宏观力学特性.

表2 PFC 模型细观参数Tab.2 Mesoscopic parameters of PFC model

图8 室内试验和模拟匹配结果Fig.8 Match results of laboratory test and simulation

3.2 PFC3D 模拟结果分析

3.2.1 循环加载对断裂韧度值的影响

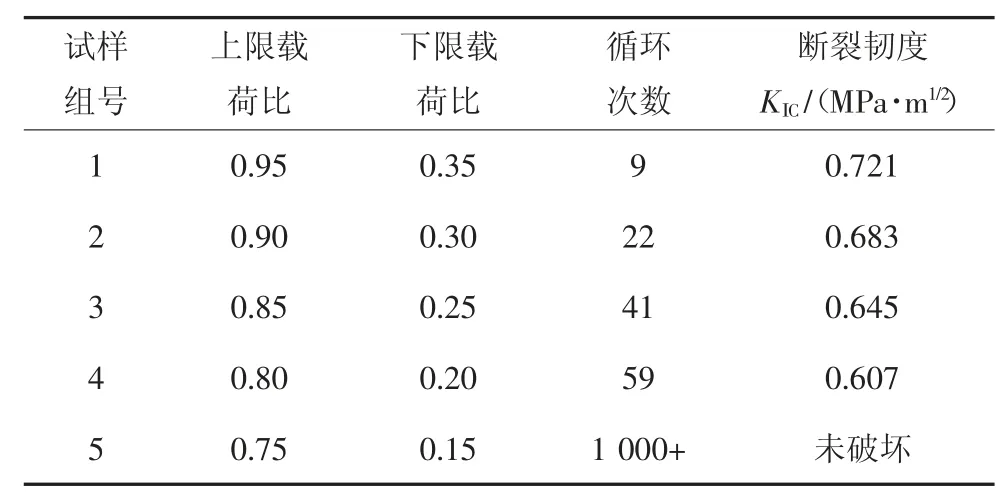

静态加载模拟试验已得出模型的极限荷载为10.31 kN,根据公式(1)(2)计算得数值模型的Ι 型断裂韧度KIC为0.759 MPa·.基于此静态加载模拟结果,进行不同上限比条件下的循环加卸载模拟试验,数值模拟结果见表3.不同上限载荷比的情况下,试件发生破坏所需要的循环次数均不同,最终试样的Ι 型断裂韧度值KIC不同,最终的循环加载断裂韧度KIC均小于静态加载下断裂韧度KIC.

表3 循环加卸载模拟试验数据Tab.3 Test data of cyclic loading and unloading simulated

结合表2、表3 可见,室内试验和数值模拟的断裂韧度KIC变化趋势相同,断裂韧度值KIC随着循环次数的增加而减小;当上限荷载比为0.75 时,两者均未发生破坏,说明随着循环次数的增加,红砂岩的断裂韧度值虽会减弱但存在一定下限值,此时无论试样加载次数达到多少,试样断裂韧度值KIC不再减小.

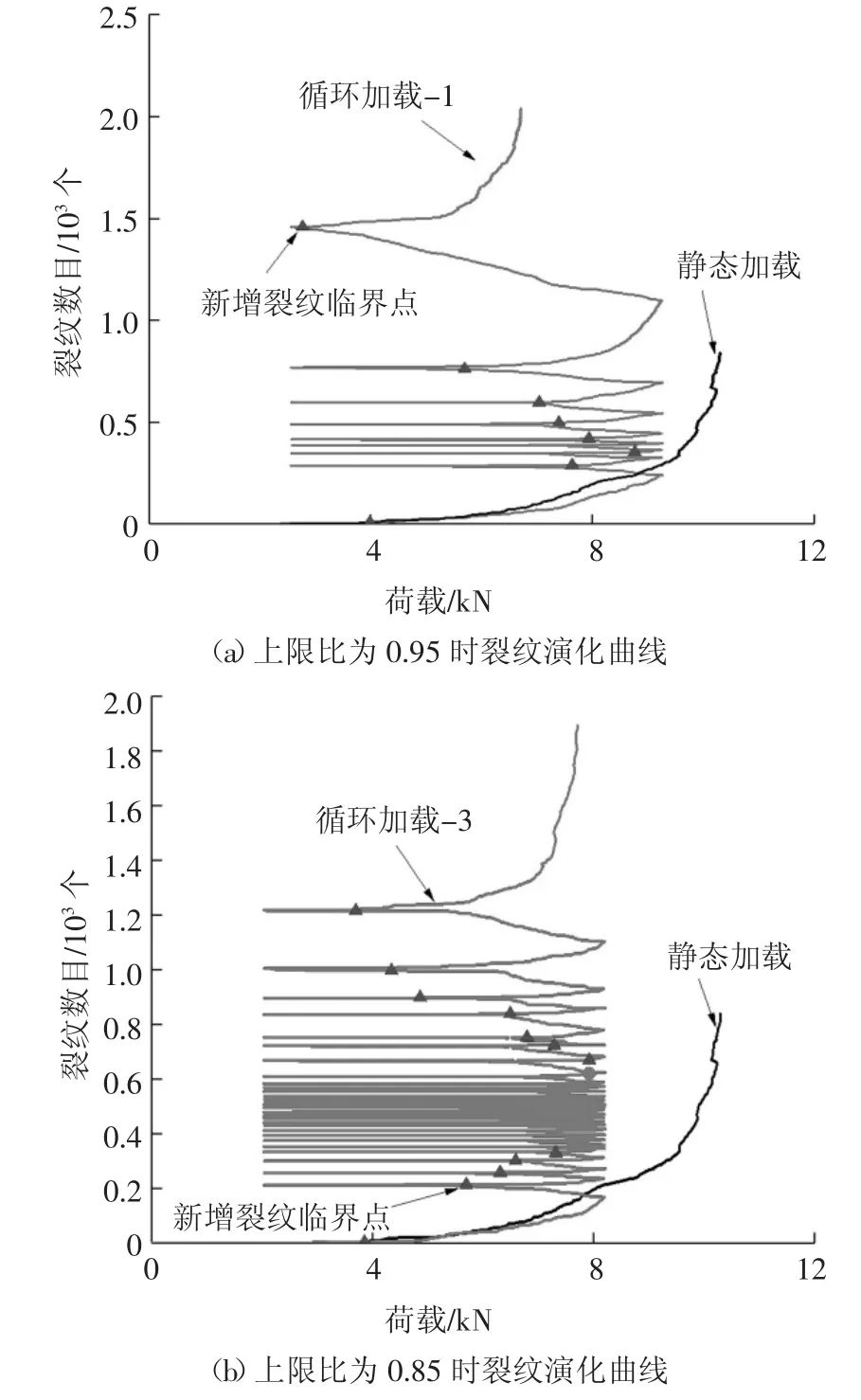

3.2.2 循环加载模拟试验断裂变形特性

加载过程中当颗粒之间的每个黏结发生断裂时便会生成相应的微裂纹,即DFN.图9 所示为静态与循环加载模拟试验在破坏前阶段的裂纹数目(DFN)演化曲线,可见静态加载模拟试验在峰值破坏时微裂纹总数目(DFN)不到1 000,上限比为0.95 和0.85的两组循环加载试验微裂纹总数目(DFN)在破坏时达到2 000 左右;相对于同应力水平静态加载下,在2 组试验循环加载过程中裂纹数目不断增加,明显多于静态加载试样裂纹数目.

图9 裂纹数目演化曲线Fig.9 Evolution curve of crack number

由循环加卸载曲线可见其第一次加载荷载达到4 kN 时,裂纹便开始产生并扩展,循环加载微裂纹数目快速增加;在之后的循环加载中,裂纹数目均在荷载达到某一临界值时开始增加;而当荷载小于该临界值时,裂纹不发生扩展,裂纹数目保持不变,本文将每次循环加载的该临界值定义为新增裂纹临界载荷.

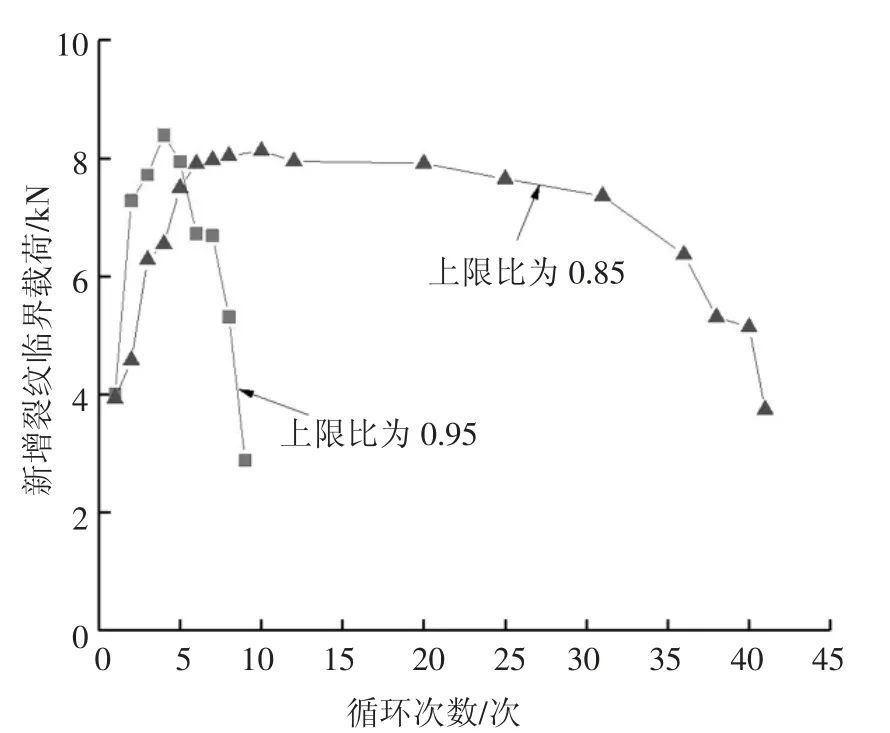

图10 所示为新增裂纹临界荷载与循环次数的关系图,说明荷载达到某一临界值是岩石发生亚临界裂纹扩展现象的前提;当上限比为0.95 时,新增裂纹临界载荷呈先增加后快速减小的趋势,对应于图7 上限比为0.95 的初期阶段和加速阶段;当上限比为0.85 时,新增裂纹临界载荷先随着循环次数的增加而增加后趋于稳定,由于试样内部损伤积累达到极限,最后再快速减小,对应于图7 中上限比为0.85 的初期阶段、稳定阶段和加速阶段.

图10 新增裂纹临界载荷与循环次数关系图Fig.10 Relationship between critical load of new crack and cycle times

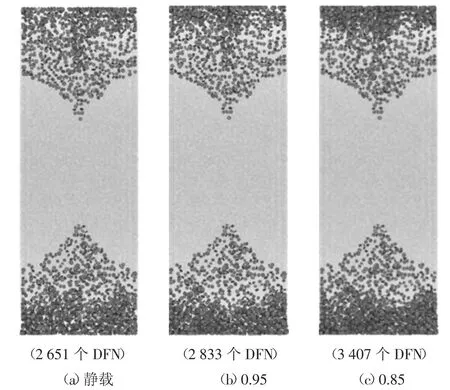

图11 所示为上限比0.95、0.85 循环加载试样与静态加载试样破坏后的微裂纹分布图,各组循环加载试验的微裂纹数目均多于静态加载试验,且微裂纹数目(FPZ)与循环次数呈正相关.说明试样随着循环次数的增加,主裂纹两端的断裂过程区FPZ 中的微裂纹发生更充分衍生和扩展,内部损伤进一步积累,导致最终循环加载试样亚临界裂纹扩展的数目远多于静态加载试验.

图11 静态与循环加载试验微裂纹分布图Fig.11 Microcrack distribution of static and cyclic loading test

图12 所示为5 组循环加载模拟试验的微裂纹数目(DFN)与循环次数的关系图,上限载荷比为0.90、0.85、0.80 的3 组试验的亚临界微裂纹扩展均表现出明显的3 个阶段:初期阶段、稳定阶段、加速阶段,与室内试验的径向变形过程相似.上限比为0.95 时只表现出初期阶段和加速阶段.上限比为0.75 时只在初期加载过程中,因加载两端和韧带两端的应力集中而产生少量微裂纹,之后微裂纹数目趋于稳定.可见岩石的亚临界裂纹扩展会因上限荷载的大小不同而出现不同的阶段.由于岩石的非均质性以及PFC 模型颗粒分布的随机性,模拟结果与室内试验的循环次数虽未完全一致,但其数量级和增减趋势相同,且不同上限荷载比下两者的变形趋势和规律基本一致.

图12 微裂纹数目与循环次数关系曲线Fig.12 Relationship between the number of microcracks and cycle times

4 结论

基于红砂岩的室内试验和PFC3D模拟试验,研究了人字形切槽圆盘(CCNBD)试样的静态与循环加卸载Ι 型断裂特性,得到以下结论:

1)通过室内和PFC 模拟试验,发现红砂岩CCNBD 循环加载过程受到静态加载曲线的控制,循环加载破坏点与静态曲线破坏点径向变形位移相近.在循环加载作用下,红砂岩试样的Ι 型断裂韧度有一定程度的降低,与循环次数呈负相关.

2)红砂岩的径向位移变化规律与循环加载上限荷载比相关;当上限荷载比为0.85 时,试样的径向位移变形可分为3 个阶段:初期阶段、稳定阶段和加速阶段.当上限荷载比为0.95 时,只存在初期阶段和加速阶段;当上限荷载比为0.75 时,变形规律只有初期阶段和稳定阶段.

3)对比静态与循环加卸载模拟试验结果发现,循环加载下试样峰前阶段的微裂纹数目(DFN)远多于静态加载.且随着循环次数的增加,新增裂纹临界荷载值呈先增大后减小的趋势.

4)循环加载下的亚临界裂纹扩展规律与径向位移变形相似,主要有初期阶段、稳定阶段、加速阶段.当上限荷载比为0.95 时,亚临界裂纹扩展只有初期阶段和加速阶段;当上限荷载比为0.75 时,亚临界裂纹扩展只有初期阶段和稳定阶段.