碳纤维织物增强水泥砂浆板平面内抗剪性能

周芬,陈小晔,杜运兴

(湖南大学 土木工程学院,湖南 长沙 410082)

钢筋混凝土梁的加固是加固工程中的重要组成部分.目前常用的方法有增大截面法、黏钢法、织物增强复合材料(Fiber Reinforced Polymer,简称FRP)加固法、织物增强水泥砂浆(TRM)加固法等.其中,TRM 加固法是一种新型的加固方法,该方法既具有轻质、耐腐蚀、耐高温的优势,又具有自重轻、截面增加小的优势,因此该加固方法更符合加固技术的趋势.目前的TRM 加固法均采用湿作业的施工方法,即采用水泥砂浆材料将纤维织物分层粘贴在加固构件表面.有学者[1]研究了TRM 对钢筋混凝土梁的抗剪加固,研究表明,随着纤维织物层数的增加,构件加固后的承载力随之提高.Tetta 等[2-3]的研究表明,纤维织物编织方式对加固构件的破坏形态有一定的影响,但随着织物强度和刚度的提高,其影响降低,他们还对比了TRM 与FRP 对梁的抗剪加固效果,指出通常TRM 对梁抗剪承载力的提高效果不如FRP,但TRM 对约束加固梁的变形能力优于FRP.采用湿作业的施工方式难以保证纤维织物在水泥砂浆内平直和织物层间距均匀,这将导致水泥砂浆内纤维织物易于应力集中,影响其强度的发挥.于是Larbi 等[4]提出了采用预制的TRM 板加固混凝土梁,结果表明其效果在加固强度和加固刚度上与FRP 加固效果相当.目前对于预制的TRM 板的研究[5-7],主要集中在板的抗拉、抗弯、板内纤维织物与水泥砂浆的黏结性能,鲜有研究TRM 板平面内抗剪性能.当TRM 板被固定于混凝土梁的侧面用于抗剪加固时,TRM 板处于平面内的受力状态,故研究TRM 板平面内的受力性能有助于揭示TRM 板加固混凝土梁斜截面的工作机理.本文通过特制夹具将碳纤维织物水平固定于模具中,在模具内浇筑水泥砂浆,形成CTRM板.研究碳纤维织物层数和基体内钢纤维掺量对该板平面内抗剪性能的影响规律.

1 材 料

1.1 碳纤维织物

本试验采用如图1(a)所示的双向碳纤维织物,网孔尺寸为20 mm × 20 mm,纤维类型为TC-36S 12K.文献[8]指出,用环氧树脂浸渍碳纤维织物,能够有效提高碳纤维织物与水泥砂浆的界面性能.故本文采用经环氧树脂浸渍后的碳纤维织物作为增强材料,见图1(b).在浸渍后的碳纤维织物网格布上,截取单根碳纤维束,并在截取的单根碳纤维束两端粘贴铝片,使中间的标距段为100 mm,做成如图1(c)所示的小试件.在MTS 上以2.5 mm/min 加载,采集频率为20 Hz,测得单束碳纤维的力学性能见表1.

图1 碳纤维织物及纤维束拉伸试件Fig.1 Carbon textile and fiber bundle tensile test piece

表1 碳纤维束力学性能Tab.1 Mechanical properties of carbon fiber bundles

1.2 钢纤维

钢纤维具有弹性模量高、抗拉强度高、延性好的优点,且与水泥砂浆具有较好的相容性.文献[9]表明钢纤维的掺入能改善TRM 板材的力学性能.本文采用镀铜微丝钢纤维,其具体参数见表2.

表2 钢纤维参数Tab.2 Steel fiber parameters

1.3 水泥砂浆

本文采用的水泥砂浆配比见表3.按《水泥胶砂强度检验方法》(GB/T 17671—1999)[10]要求制作试件,试件尺寸为40 mm×40 mm×160 mm,试件在标准养护条件下养护28 d,测得水泥砂浆的抗压、抗折强度分别为74 MPa、8.2 MPa.

表3 水泥砂浆配比Tab.3 Mortar composition

2 试验方法和试件制备

2.1 试验方案

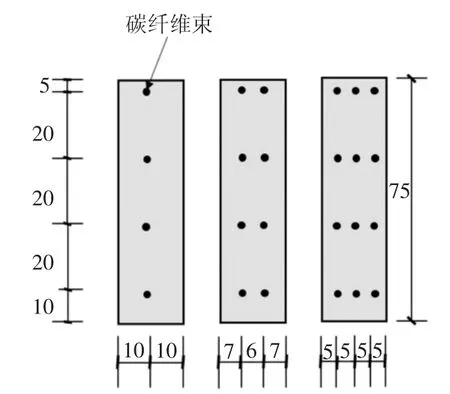

图2 不同织物层数试件断面图Fig.2 Cross section of the specimens with different number of textile layers

2.2 试件的制备

CTRM 板材的制作在图3(a)所示制板模具上进行.将碳纤维织物平直绷紧固定于模具内浇筑,如图3(b)所示.脱模后在标准养护室养护至28 d,将大板材切割成尺寸为220 mm×75 mm×20 mm 的试件.

图3 板材制作Fig.3 Plate production

2.3 试验方法

本文采用如图4(a)所示的单点加载试验来研究CTRM 板平面内的抗剪性能.为了避免试件出现失稳破坏,需要对试件的侧向进行约束,故采用特制加载夹具约束试件的侧面,如图4(a)所示.试验在MTS 试验机上进行,加载速率为0.8 mm/min,采集频率为20 Hz.跨中挠度和荷载均由机器自带的传感器采集.本试验试件采用的剪跨比为1.23,详细尺寸如图4(b)所示.试件剪跨段为80 mm,截面有效高度h0=65 mm,净跨为l0=160 mm,在加载点和支座处设20 mm×20 mm×4 mm 不锈钢垫片.每组工况重复2个试件,并在试件表面刷上一层白色涂料,以便观察加载过程中出现的裂缝.

图4 单点加载详图(单位:mm)Fig.4 Detail of one-point loading test(unit:mm)

3 试验结果及分析

3.1 碳纤维织物层数对平面内抗剪性能的影响

图5(a)(b)分别给出了C1S0、C2S0、C3S0 和C1S1、C2S1、C3S1 的荷载-挠度曲线,从原点到峰值点,曲线大致可分为两阶段(图中曲线上实心点为斜截面开裂荷载).第Ⅰ阶段内,荷载-挠度曲线大致呈线性变化,随着荷载的增加,试件跨中底部首先出现细微竖直的弯曲裂缝,随后弯曲裂缝缓慢向上发展的同时,试件两侧开始出现斜裂缝,斜裂缝的出现标志着第Ⅰ阶段的结束.在第Ⅱ阶段内,随着荷载的提高,斜裂缝不断扩展和增加,直至CTRM 板发生破坏.在斜裂缝出现前,虽然试件已经出现弯曲裂缝,但由于试件截面高度大,剪跨比小,试件正截面刚度大,此时试件斜截面的承载力对试件起到控制作用,弯曲裂缝的出现对试件的刚度影响不大,故第Ⅰ阶段的荷载-挠度曲线基本呈线性变化.而斜裂缝的出现,使试件由开裂前的梁受力模式转为拱受力模式,故在第Ⅱ阶段的曲线上可以看到,由于斜裂缝的开展而导致的承载力短暂下降的折线段,曲线斜率也随之降低.试件荷载-挠度曲线斜率在一定程度上反映了试件刚度的变化,且与之正相关.表4 列出了第Ⅰ阶段的斜率a1和第Ⅱ阶段的平均斜率a2.

图5 基于纤维织物层数变化的荷载-挠度图Fig.5 Load-deflection diagram based on changes in the number of textile layers

表4 试验结果Tab.4 Test results

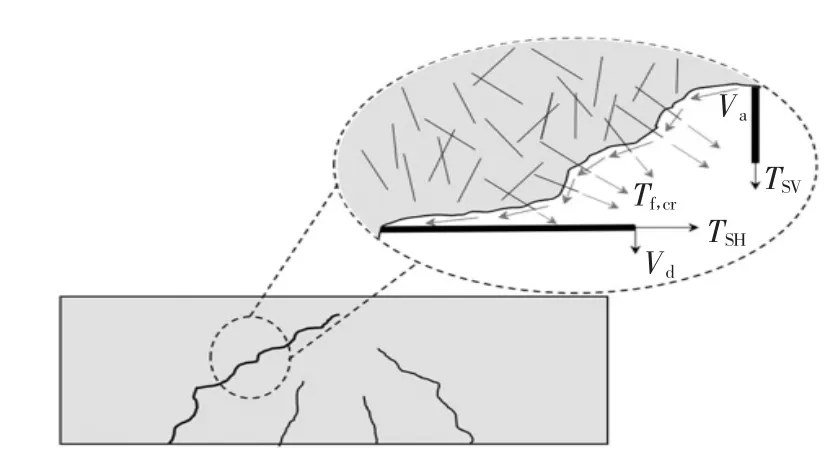

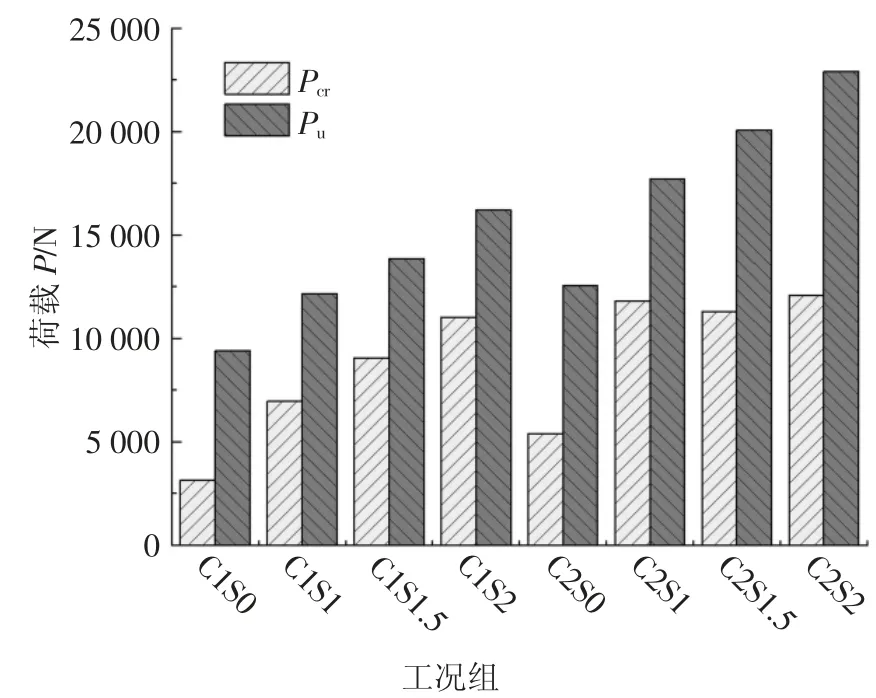

从图6 可看到随着织物层数的增加,极限荷载Pu、斜截面开裂荷载Pcr提高.这是由于开裂前试件截面受拉区的水泥砂浆与碳纤维织物共同承担该区域的应力,碳纤维织物层数增加,碳纤维织物承担的应力比例增加,进而提高了试件的开裂荷载.当试件开裂后,裂缝处的应力大部分转移到碳纤维织物,由于裂缝与碳纤维织物的水平及竖向纤维束并非垂直相交,纤维束的受力如图7 所示,竖向纤维束承担的为拉力TSV,水平纤维承担的力为水平拉力TSH及销栓力Vd.开裂后裂缝处的应力主要由碳纤维织物承担,故随着碳纤维织物层数的增加,极限承载力也得到了提高.

图6 织物层数-Pcr、Pu 图Fig.6 Textile layers-Pcr、Pu diagram

图7 裂缝截面受力示意图Fig.7 Schematic diagram of stress at crack section

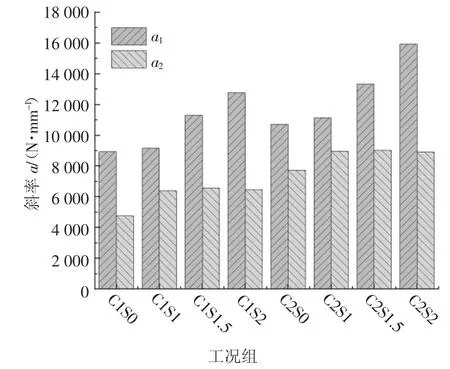

从破坏模式上也可看到,随着织物层数的增加,试件由承载力较低的斜拉破坏向承载力高的斜压破坏转变.当纤维织物层数为1 层、2 层时,如图8(a)(b)(e)(f)所示试件的斜裂缝中会出现一条裂缝宽度突然增大的斜裂缝,该裂缝贯穿整个试件截面,导致试件破坏.纤维织物为3 层时,如图8(i)(j)所示试件的斜裂缝将试件分割出若干个斜向水泥砂浆小短柱,小短柱被压碎导致试件破坏.由图6 可见,对于未掺钢纤维的试件,当织物层数增加到3 层时,试件C3S0 的Pu值增幅明显快于其他层数的试件.这是由于如图8(k)(m)所示,C1S0、C2S0 破坏时底部均出现剥离裂纹,使C1S0、C2S0 试件中的织物过早剥离导致试件承载力较低,故未出现剥离裂纹的C3S0 相对其他试件承载力提高幅度大.而掺钢纤维的工况组,由于钢纤维嵌固于水泥砂浆中,不仅增大了纤维织物与水泥砂浆的摩阻力,还对纤维织物与水泥砂浆表面产生的裂纹起到抑制作用,从而提高了水泥砂浆与纤维织物的黏结性能.如图8(l)(n)所示,试件均未出现剥离裂纹,此时随着织物层数的增加Pu值接近线性增长.如图6 所示,与未掺钢纤维的工况组相比,掺钢纤维工况组的Pcr值随着织物层数的增加增幅减缓.这是由于织物层数的增加导致了钢纤维在试件内的分布不均匀程度增加,进而降低了Pcr的增幅.从图9 和表4 中可看出,随着织物层数的增加,a1和a2也随之提高.这是由于碳纤维织物具有高强度、高弹性模量的特点,其与水泥砂浆复合成板材,可以增强板材抵抗荷载的变形能力,故随着织物层数的增加,a1随之增大.

图8 破坏模式Fig.8 Failure mode

图9 织物层数-a1,a2 图Fig.9 Textile layers-a1,a2 diagram

开裂后裂缝处应力大部分转移到碳纤维织物上,裂缝处的纤维织物可以起到限制裂缝开展、减小裂缝宽度的作用,故在相同荷载下,织物层数越多其试件的变形越小,于是可以看到随着织物层数的增加,a2也随之增大.从图9 可发现,随着织物层数的增加,a1与a2间数值的差距在减小,对于未掺钢纤维工况组,随着碳纤维织物层数的增加,试件开裂后荷载-挠度曲线的斜率下降幅度分别为46.56%、27.85%、11.84%.掺钢纤维的工况组,开裂后荷载-挠度曲线的斜率下降幅度分别为30.20%、19.64%、12.54%.可见碳纤维织物层数的增加可降低试件开裂后荷载-挠度曲线的斜率下降幅度.由前文可知,开裂前水泥砂浆分担应力的比例随着织物层数的增加而降低,这使得开裂后由于水泥砂浆退出工作而损失的刚度比例下降,故织物层数的增加,使试件开裂后荷载-挠度曲线的斜率下降幅度减小.对比掺钢纤维和未掺钢纤维的工况组,可发现掺钢纤维的工况组开裂后其荷载-挠度曲线的斜率下降幅度较未掺钢纤维的工况组低.这是由于裂缝处的骨料咬合力是裂缝处剪力传递的重要影响因素,从图8 可看到,掺钢纤维的试件其裂缝形状较为崎岖,裂缝形状越粗糙曲折,其骨料咬合力越大,故掺钢纤维试件较未掺钢纤维试件其开裂后裂缝处仍能有效传递剪力,也就使得其开裂后荷载-挠度曲线的斜率下降幅度较未掺钢纤维工况组低.

3.2 钢纤维掺量对平面内抗剪性能的影响

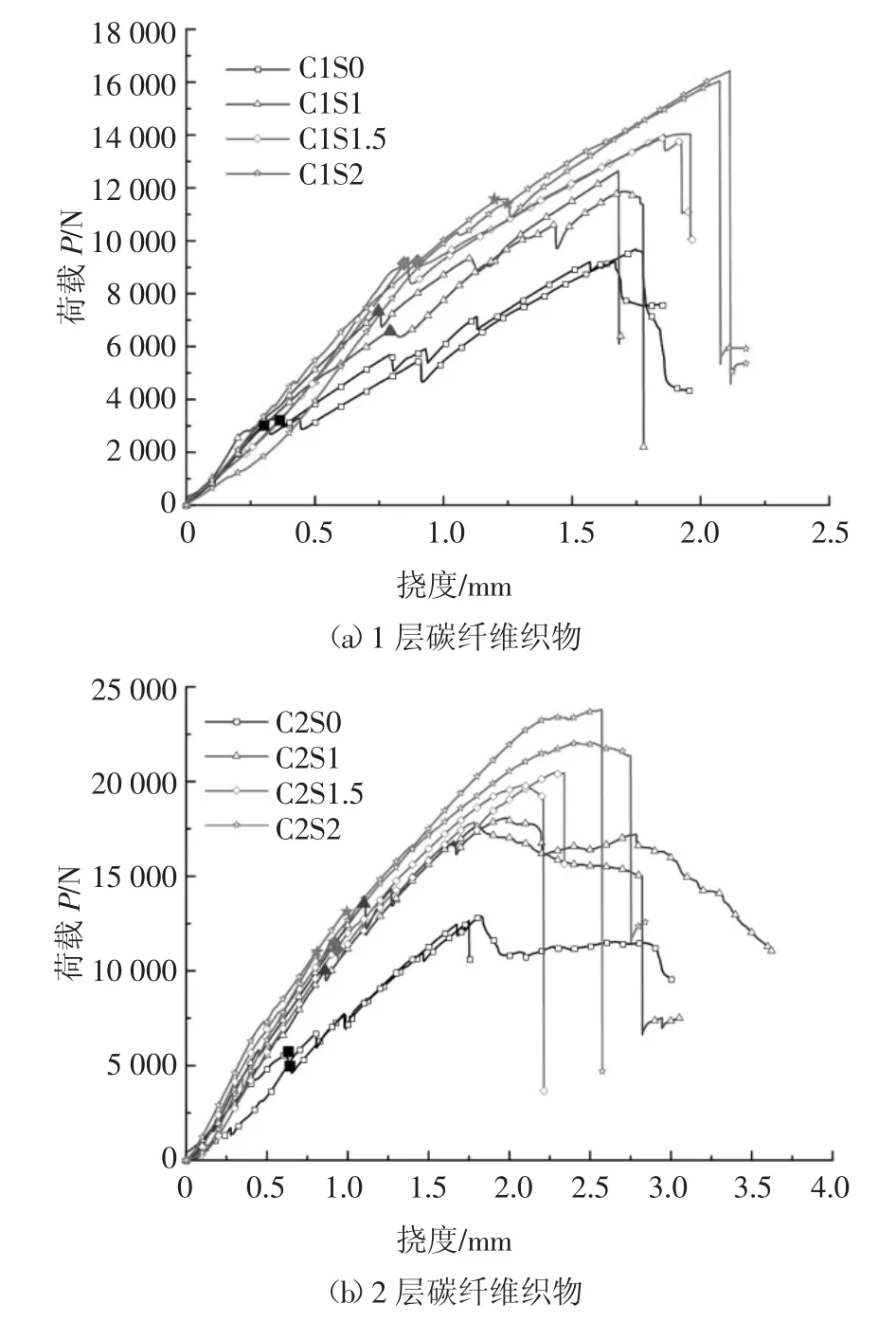

图10 给出了碳纤维织物为1 层和2 层的试件在钢纤维掺量为0%、1%、1.5%、2%时的荷载-挠度曲线.结合表4 和图11 可看到随着钢纤维掺量的提高,试件Pcr、Pu值均得到了提高.这是由于钢纤维可以对开裂前的微裂纹起到约束作用,提高微裂纹的扩展阻力.从图8 可以看到掺钢纤维试件裂纹崎岖,表明钢纤维对裂纹的扩展起到了阻碍作用,从而提高试件的斜截面开裂荷载.

图10 基于钢纤维掺量变化的荷载-挠度图Fig.10 Load-deflection diagram based on changes of steel fiber content

图11 钢纤维掺量-Pcr、Pu 图Fig.11 Steel fiber content-Pcr,Pu diagram

对于1 层碳纤维织物的工况组,钢纤维掺量1%、1.5%、2%相较于未掺钢纤维试件Pcr值分别提高了108.37%、174.47%、249.38%,此时随着钢纤维掺量的提高,试件Pcr值增长明显.对于2 层织物的工况组,钢纤维掺量1%、1.5%、2%相较于未掺钢纤维试件Pcr值分别提高了142.82%、114.06%、146.11%.当钢纤维掺量大于1%时,随着掺量的增大Pcr值基本不再增加甚至出现小幅度降低.由前文可知,织物层数增加不利于钢纤维在试件内分布均匀,随着钢纤维掺量的增大,钢纤维易成团卡在网孔中,致使靠近模具底部试件的一侧钢纤维分布较少,尽管试件内钢纤维整体掺量在提高,但靠近模具底部试件一侧的钢纤维含量并未提高,而裂缝总是从钢纤维掺量较少的一侧最先开展,故当掺量大于1%时Pcr值基本不再增加.

成矿母岩主要的成矿元素及其含量大致范围如下:在矿化花岗岩中,Mo0.5~0.9 g/t,Sn3.0~4.0 g/t,W2.0 g/t,Pb20 g/t,Cu15 g/t。上述数值大致接近于维诺格拉多夫的花岗岩平均值,只不过Mo有明显降低。

结合图8,钢纤维可提高试件Pu值,在破坏模式上表现为,随着钢纤维掺量的增加,由最开始的斜拉破坏,向正截面破坏转变,这表明钢纤维可有效提高试件的斜截面承载力.这可归结为:1)弹性模量较高的钢纤维乱向分布于水泥砂浆中,提高了微裂纹扩展的阻力,使斜裂缝开展形状变得曲折,从而提高了斜裂缝处的骨料咬合力Va.2)桥接于裂缝两侧的钢纤维,直接提供跨裂缝工作的拉力Tf,cr.3)钢纤维嵌固在织物与水泥砂浆中,增强了织物与水泥砂浆的黏结性能,从而提高水平纤维束的销栓力Vd.如图7所示,骨料咬合力、裂缝间的拉应力、水平纤维束的销栓力,是裂缝间剪力传递的重要机制,三者的提高有利于斜截面承载力的提高.

由图12 可看到随着钢纤维掺量的提高,a1、a2也有一定程度的增长.这是由于,钢纤维弹性模量高于水泥砂浆弹性模量,钢纤维的添加对水泥砂浆起到了限制微裂缝扩展和增韧效果,故a1随着钢纤维掺量的提高而增长,但只有当钢纤维掺量大于1%时,才有较明显的增幅.当试件开裂后,钢纤维通过桥接作用,限制裂缝宽度,并且通过改变裂纹形状提高骨料咬合力,从而减轻由于开裂对试件剪力传递和变形的不利影响,故可以看到添加钢纤维的试件较未添加钢纤维试件其a2有提高,但当钢纤维掺量大于1%后,随着钢纤维掺量的提高a2的值基本不再增加.

图12 钢纤维掺量-a1、a2 图Fig.12 Steel fiber content-a1,a2 diagram

4 承载力计算

试验中试件出现了正截面破坏和斜截面破坏,由于本文主要研究CTRM 板平面内抗剪性能,故根据出现斜截面破坏的试件数据建立CTRM 板平面内抗剪承载力计算方法.

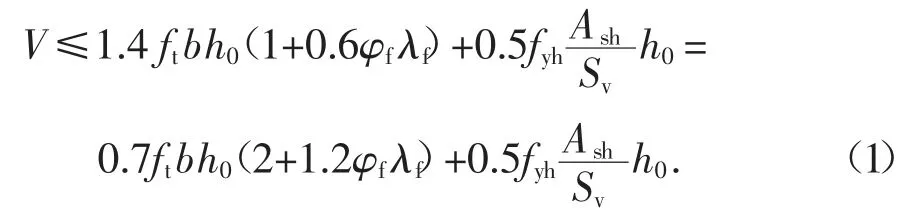

由于试件剪跨比小,水平纤维束的作用类似于深梁中水平分布筋的作用,且试验中试件的破坏模式及荷载挠度曲线也和深梁类似,故采用《纤维混凝土结构技术规程》(CECS 38:2004)[11]中深梁斜截面承载力公式进行分析,将水平分布筋的抗拉强度替换为纤维束的抗拉强度,如公式(1)所示.

式中:ft为水泥砂浆抗拉强度;b 为试件截面宽度;h0为截面有效高度;φf为钢纤维混凝土层的相对厚度;λf为钢纤维含量特征值,λf=ρflf/df,ρf为钢纤维体积分数,lf为钢纤维长度,df为钢纤维直径;fyh为水平分布纤维束抗拉强度;Ash为一层水平向纤维束全部截面面积;Sv为水平纤维束间距.

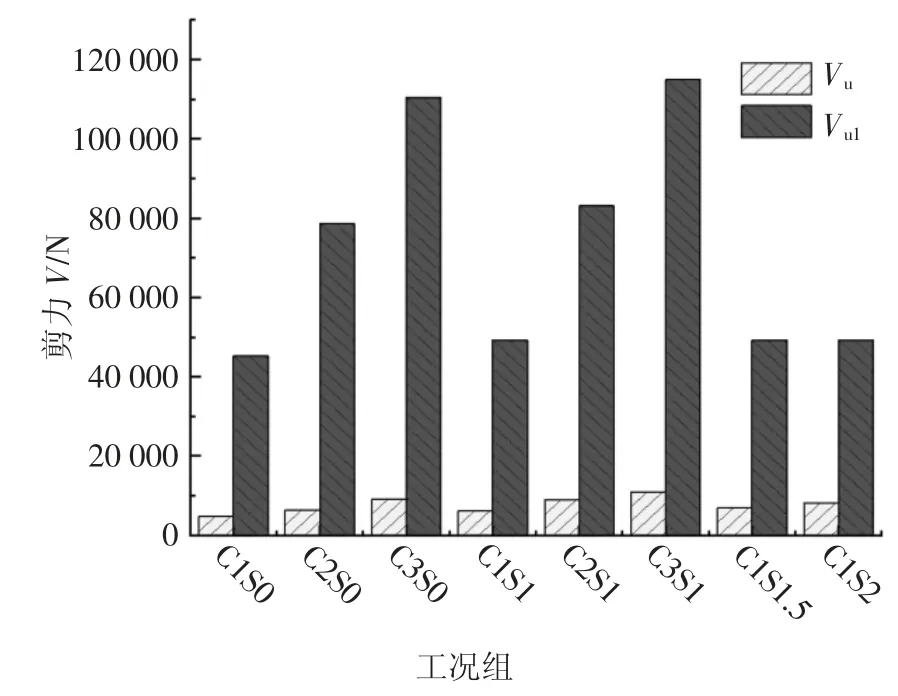

采用公式(1)得到试件斜截面抗剪强度Vu1,其与试验获得的极限剪力Vu比较如图13 所示.采用公式(1)计算虽然过高地估计了CTRM 板的抗剪承载力,但计算值与实测值基本按比例变化.因而可采用调整参数的方法对公式(1)进行修正.

图13 Vu 与Vu1 比较图Fig.13 Vu and Vu1 diagram

公式(1)中第一部分可认为是纤维混凝土提供的抗剪承载力,该部分由混凝土的抗剪承载力乘以钢纤维作用的修正系数构成;公式(1)中第二部分可认为是水平钢筋提供的抗剪承载力,钢纤维对该部分没有影响.而CTRM 板内的钢纤维不仅可以提升水泥砂浆的抗剪性能,还可以改善织物与水泥基间的黏结性能,有效地防止试件内出现剥离破坏,从而提高纤维束的强度利用率.因此钢纤维对CTRM 板平面内抗剪承载力的影响与其对纤维混凝土深梁抗剪承载力的影响并不相同.基于本文试验数据,引入参数ξ 来考虑钢纤维对水泥砂浆和水平分布纤维的综合影响.另外,随着织物层数的增加,纤维织物的利用率会降低[12],引入参数δ 来考虑织物层数对水平纤维束有效强度的影响.因而CTRM 板平面内的斜截面抗剪承载力可表示为式(2).

采用本文试验数据推算钢纤维掺量相同的试件的δ,1 层、2 层、3 层织物试件的δ 分别为0.47、0.37、0.35.对其进行线性拟合,如图14 所示.拟合公式见式(3).

式中:n 为织物层数.

根据钢纤维掺量0%、1%、1.5%、2%试件的试验数据,计算相应ξ 的值分别为0.22、0.29、0.32、0.37,将该组数据与相应的钢纤维掺量特征值进行线性拟合,如图15 所示.得到的拟合公式如下:

图15 ξ 线性拟合图Fig.15 ξ linear fitting

5 结论

通过对CTRM 板的平面内单点加载试验,研究了碳纤维织物层数、钢纤维掺量对CTRM 板的力学性能及破坏模式的影响,得到如下结论:

1)织物层数的增加能有效提高试件的极限承载力和减小试件开裂后刚度下降的幅度,并使试件破坏模式由斜拉破坏向斜压破坏转变;对于未掺钢纤维的工况组,随着织物层数的增加,开裂后试件荷载-挠度曲线的斜率值也随之接近线性提高;对于掺钢纤维的工况组,随着织物层数的增加,极限荷载接近线性增长.

2)钢纤维可以有效提高试件斜截面承载力,随着钢纤维掺量的提高,试件由斜截面破坏向正截面破坏转变;对于织物层数为1 层的工况组,随着钢纤维掺量的增加,斜截面开裂荷载也随之提高,但对于织物层数为2 层的工况组,当钢纤维掺量大于1%时,随着钢纤维掺量的提高,斜截面开裂荷载基本不再提高;当钢纤维掺量大于1%时,对试件开裂前的刚度有明显的提高;1%及以上的钢纤维掺量,可有效抑制织物层数分别为1 层和2 层的试件内,碳纤维织物与水泥砂浆之间的剥离破坏.

3)根据试件的试验数据建立了CTRM 板平面内抗剪承载力计算公式.