浅谈空气滤清器产品开发过程

刘阿龙,刘帅帅

(陕西华臻车辆部件有限公司,陕西 西安 710200)

引言

空气滤清器主要用于气动机械、内燃机械等领域,作用是为这些机械设备提供清洁的空气,以防这些机械设备在工作中吸入带有杂质颗粒的空气而被磨蚀和损坏。

空气滤清器主要指标为原始进气阻力、原始滤清效率、粗滤效率、实验室寿命,原始进气阻力决定整车油耗,原始滤清效率决定着发动机的寿命周期[1],现在对原始滤清器效率要求越来越高,粗滤效率及实验室寿命决定空气滤清器整个寿命周期,关系到用户车辆使用成本,而空气滤清器产品开发过程中,必须通过相应措施,确保产品满足要求,本文列出了产品开发过程中要点,从产品设计、分析验证、实验验证进行要点控制,确保产品性能满足要求。

1 设计阶段

1.1 原始进气阻力

依据公式对各部位流速进行计算,确定合理的各部位尺寸。

各部位面积计算方式如下:

(1)进气口面积:按照实际形状计算面积;

(2)中心管面积:3.14*(中心管内径/2)2*中心管数量;

(3)中心管与旋流管之间面积:3.14*(中心管内径/2)2*中心管数量-3.14*(叶轮外径/2)2*中心管数量;

(4)粗细滤结合部位面积:按照实际形状计算面积;

(5)出气口面积:3.14*(出气口内径/2)2;流速(m/s)=(额定流量/面积m2)/3600。

另外滤芯是决定进气阻力的另一主要部件,滤芯在结构一定的情况下,取决于滤材,滤材透气性直接影响过滤器成品的流量阻力。国际上测定透气性指标的方法多种多样,但基本的方式是相同的,即一定流量的清洁气体通过一定面积滤材时的阻力大小。不同之处是:有的规定阻力值,测定流量大小;有的规定流量值,测定阻力大小;规定值或通过滤材的面积也有不同,需要选用合适的滤材用于产品。

1.2 原始滤清效率

原始滤清效率是指装有新滤芯的总成按规定的试验方法滤除特定试验灰尘的能力,以滤除灰尘的质量占加入灰尘的质量百分比(%)来表示。

原始滤清效率标准要求仍是采用《QC/T770-2006汽车用干式空气滤清器总成技术条件》[2]中的要求,效率为99.7% ,但是好多主机厂对目前效率要求越来越高,阻力要求越来越低,大流量成发展趋势。

空气滤清器原始滤清效率要求高于标准要求,提高至99.8%以上;国六阶段车型进气系统更是要求空气滤清器最大通过颗粒直径达到 20um;传统滤纸已经无法满足设计需求,纳米滤纸由此而生,设计开发过程中必须充分了解客户需求,注意滤纸的选择。

1.3 粗滤效率

粗滤功能起着非常重要的作用,能够延长滤芯寿命,降低用户使用成本。当预滤效率提高 1%,纸质滤芯负荷减少10%;当预滤效率为90%时,纸质滤芯会接收10%的灰尘,由此看来,粗滤功能起着非常重要的作用。

一般,粗滤效率与旋风分离器有直接关系,而旋风分离器的结构一直是同行业甚至是其他行业人员不断研究的重点项目,依据旋风分离器原理通过计算,确定旋流分离器结构,保证特定的流速下分离效率最高。

1.4 实验室寿命

在达到试验终止条件时,总成的加灰量,以额定流量和相同的加灰率(1g/m3)为依据,对不同类型空气滤清器总成实验室寿命进行计算,以便与不同类型空气滤清器间试验室寿命指标的比较。

实验室寿命决定着用户的使用成本,通过对实验室寿命定义的理解,空气滤清器的实验室寿命与粗滤效率及滤芯容尘量有直接关系,粗滤效率高,进入滤芯的灰尘就小,滤芯的容尘量大,空滤器就可以过滤更多灰尘。

在粗滤效率一定的条件下,选用优质的滤材是提高空气滤清器实验室寿命的唯一手段,以双级沙漠空气滤清器为例,要求实验室寿命为22h,那么在额定流量2000 M3/h,需要加入的灰尘为44kg,按照标准要求,粗滤效率为91%指标下,达到滤芯的灰尘有接近4kg灰尘,那么就需要对滤芯的容尘量进行分析,设计出满足容尘量的灰尘。

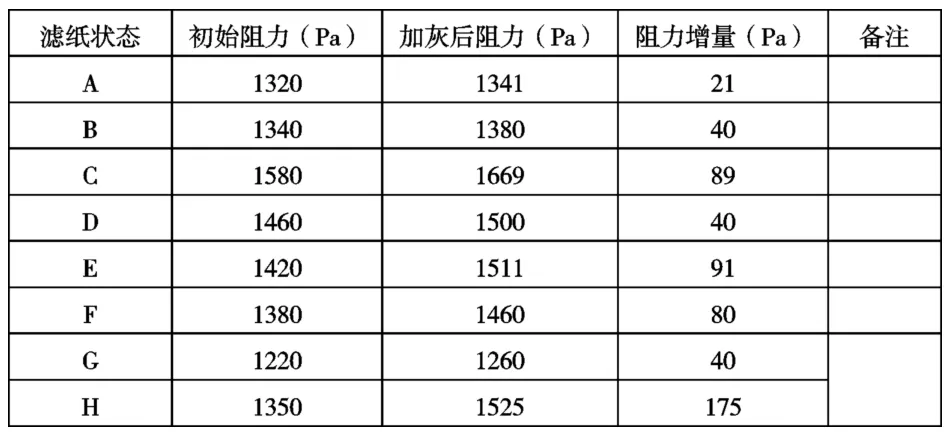

而滤芯的主要性能取决于滤材,故需要对滤芯进行进一步分析,本文对不同的滤材进行实验室容尘量测试,发现市场滤材容尘量偏差很大,故需要设计人员选用可靠已知的滤材用于产品,保证产品质量,以下是实验室对不用滤纸进行试验得出的记录数据,如表1。

不同滤纸(做成滤芯)在相同空滤器上时,性能对比试验:

表1 加灰100g后,阻力增量数据表

小结:容纳相同数量试验灰后,阻力增量:A(21)<B(40)=D(40)=G(40)<F(80)<C(89)<E(91)<H(175)

由此可见,滤纸差异很大,产品设计人员需要不断调研滤材,选择合适的滤材用于设计产品,保证满足客户要求。

2 分析阶段

2.1 原始进气阻力

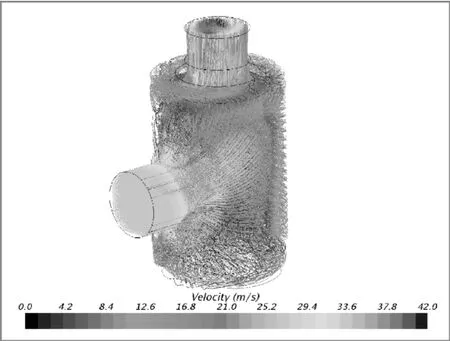

原始进气阻力是额定空气流量时,新的完整试验件的进气阻力/压力损失,原始进气阻力直接关系到整车油耗,为了降低开发费用,需要通过软件进行CFD分析,来确定设计的产品是否可行,而通常进气系统 CFD常规软件有 ANSYS Fluent、STAR-CCM, 通过软件对设计的产品进行分析,得出图1进气压降及压力云图,对产品设计优化提供重要理论支撑。

图1 进气压降及压力云图

2.2 原始滤清效率

此性能指标区别于滤材,滤材相关参数有定量、厚度、透气度、最大孔径、耐破度等,在建立滤材标准时,过滤精度概念都与颗粒直径联系起来,不论是液体过滤还是气体过滤,过滤精度值都是指某尺寸以上颗粒被滤除的效率,而滤材孔径直接决定着过滤效率[3],故设计人员需要通过试验挑选合适的滤材选用即可。

2.3 粗滤效率

粗滤效率是预滤器分离出特定试验灰尘的能力,实际也是旋风分离器分离灰尘的能力,目前行业已经能够进行特定的气、固两相流分析,模拟出产品的分离效率。

2.4 软件分析

目前有很大进展,国内技术已经成熟,但是分析结果往往与实际出入较大,我国专业人士,通过不断优化分析条件,但是至今仍未有能够准确定量的方法,特别是在进气系统的CFD分析中,牵扯到产品成型工艺,从而分析结果与实际出入较大;而软件分析能够对产品设计阶段提供有力支撑[4],但是产品性能最终仍需试验验证。

3 试验验证

正所谓,产品质量,源于设计,而空气滤清器的设计是否可行,唯一准确的检测手段就是试验;

遵循PDCA循环[5],试验验证是空气滤清器开发必不可少的环节,是验证整个目标是否完成的唯一手段,空气滤清器的指标定义来源于试验,指标结果来源于试验,论试验重要性。

空气滤清器试验方法,依据标准《QC/T32-2017 汽车用空气滤清器试验方法》[6]对空气滤清器的预滤效率试验方法作出了规定,可以完全依据标准进行。

4 结论

(1)产品性能至关重要,设计阶段,原始进气阻力设计时,必须识别各个脖颈部位,通过理论计算,控制各部位空气流速,降低进气阻力;

(2)选用纳米滤材保证产品原始滤清效率;

(3)合理设计旋风分离器,提高粗滤效率;

(4)综合考虑,粗滤效率一定的情况下,选用高容尘量的滤材,保证产品实验室寿命;

(5)分析阶段,不断优化分析条件,降低分析结果偏差,保证结果可靠性;

(6)试验阶段,空气滤清器试验方法,依据标准《QC/T32-2017汽车用空气滤清器试验方法》对空气滤清器的预滤效率试验方法作出了规定,可以完全依据标准进行。