光伏发电站热斑检测技术综述

蔡洁聪,吕洪坤,朱凌云,王 伟

(1.国网浙江省电力有限公司电力科学研究院,浙江杭州 310014;2.杭州意能电力技术有限公司,浙江杭州 310014)

光伏发电站在运行期间出现的众多故障类型中,危害最大且发生最多的是光伏组件热斑故障问题。发生热斑效应严重的组件局部温度有可能超过150 ℃,其产生的热量很可能烧毁整个组件,使整个串联支路的光伏组件都无法正常工作。据国内外学者统计,热斑效应可使光伏组件的实际使用寿命至少减少10%[1-2]。

绝大多数的热斑问题,可通过早期及时发现并处理而避免,所以热斑检测是光伏发电站的重要运维内容。目前应用最多的热斑检测技术是运维人员使用红外热像仪进行现场测试,对于大型分散布置的光伏电站运维难度是巨大的。近几年涌现出了很多新的热斑检测技术来解决这个难题[3]。

本文综述了光伏发电站的热斑检测技术,并分析了其特点和适用场合。一些智能无人运维的热斑在线监测技术应用,能协助运维人员准确定位并及时排查热斑故障,保障光伏发电站的高效安全运行[4]。

1 热斑的特性

热斑是指光伏组件因电池片破碎、隐裂、焊接等质量问题或阴影、鸟粪、灰尘等遮挡原因,问题电池片被当作负载来消耗串联的其他电池片产生的能量,从而产生局部的温升。光伏发电站运行过程中,遮挡是热斑形成的主要原因[5]。研究表明,同一电池串中存在遮挡的电池片温度要高于其他电池片,而发热最严重的地方在该电池片未被遮挡的部分。被遮挡的电池片可以等效看成一个负载,遮挡比例越大,被遮挡电池两端的偏置电压越大,完全被遮挡时,相当于一个开路状态。而遮挡电池片的偏置电压对接负载也很敏感,处于正常发电情况下的组件,外接负载点总是处于最大功率MPPT跟踪点,只要电池被遮挡的比例较小,即便存在局部遮挡,也不会造成热斑[6]。

发生热斑的电池片会消耗所在串联电路其他正常电池片产生的能量,导致输出功率减少,降低了光伏发电站的生产效率。严重的热斑会对电池片造成严重破坏,并缩短其使用寿命或者直接报废,导致大型光伏电厂发电成本增加[7]。

目前对热斑的问题主要以预防为主,在设计阶段不仅要选择合理的方阵间距、倾角和高度,避免相互遮挡,还应考虑周边的环境,避免建筑物、植物对光伏方阵的遮挡;在光伏发电站运行期间,也要定期对组件表面进行清洗,以免不均匀的积尘或鸟粪的遮挡,从而造成热斑[8]。

而对于发生热斑,也要采取“早发现早处理”的原则,这就需要高效准确热斑检测及定位。

2 常规热斑检测方法

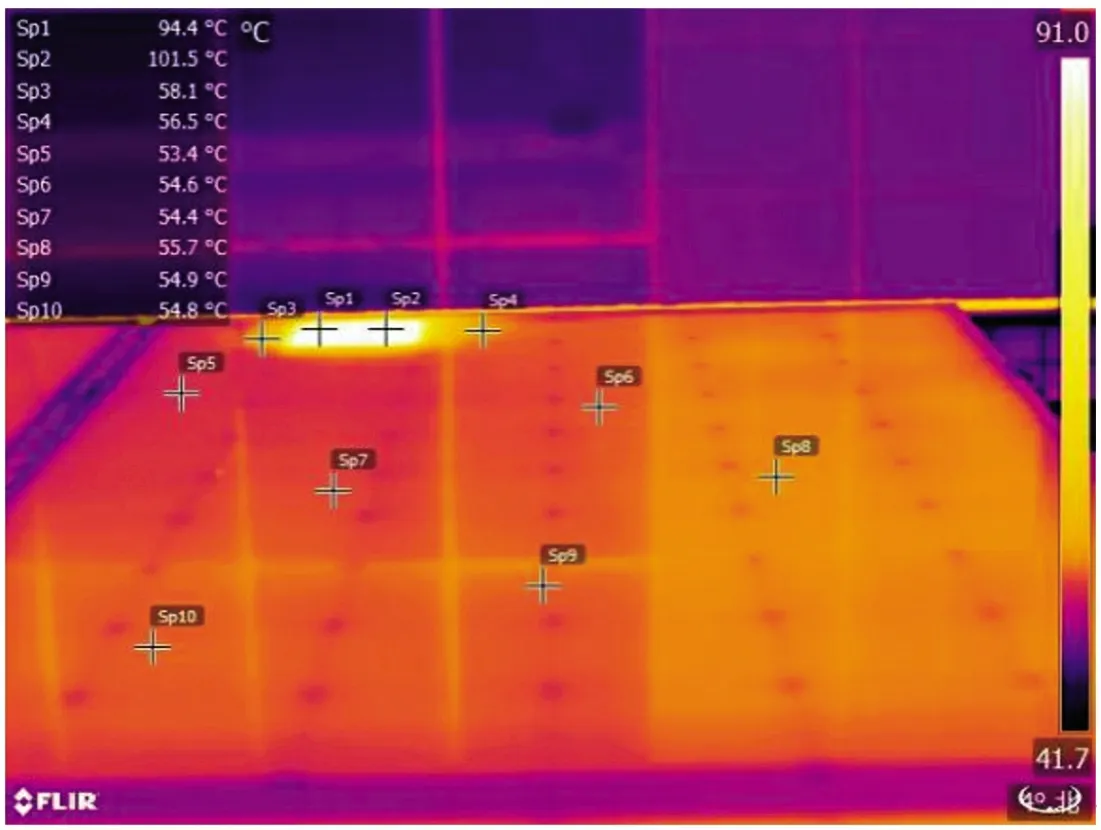

常规热斑检测方法是人工手持红外热像仪进行现场扫描,在并网发电且辐照度高于600 W/m2时进行测试,同一组件内温度差超过20 ℃时,视为发生热斑。图1 为光伏组件红外扫描后的热图像,产生热斑的电池片温度异常且高于同组件其他电池片的温度。

图1 光伏组件红外扫描出现热斑情况

热成像技术是目前光伏发电站最为常规的运维方式,可以精确定位热斑位置,准确分析热斑成因,对于导致热斑的杂草、积灰、鸟粪等,可以当场扫除。热成像技术的人工检测方法不太适用于大型光伏发电站,因为该方法耗费时间、工作效率低、运维成本大且缺乏安全性。

如果用此方法进行大型光伏电站的热斑检测及定位,往往需要运维人员分析各组串电压和电流的异常变化,来辨识大致可能会发生热斑的方阵安装区域,以期尽量缩小现场检测范围。但目前光伏发电站在线数据采集一般只采集组件逆变器数据,电压和电流变化受辐照影响非常大,会给分析判断带来很大难度,不确定性会增加。

有些运维人员还提出通过布置尽可能多的热电偶直接监控组件背板的温度,但是需要增加很多资源,这过于理想化,而难于实现。

3 机器视觉检测方法

机器视觉检测技术主要依靠计算机来模拟人的视觉功能,从客观事物的图像中提取信息,并加以处理,最后用于实际检测[9]。在现场热斑检测中,一般将红外热成像装置与清扫机器人或无人机合理搭配使用。与传统检测方法相比,机器视觉检测技术具有速度快,效果好等优势。

机器视觉检测技术与灰尘清扫机器人结合,即在机器人上增加多点红外测温装置,在清扫组件表面的同时完成温度的网格测量,并进行温度场分析,根据所测组件中异常温度点来判断是否产生热斑。此方法能同时测量一块组件多个位置的温度,并能精确定位热斑的位置。此项技术仅限于在已有清扫机器人的基础上加装红外热成像测量装置,而在不需要配置清扫机器人的光伏电站去使用该项技术,其成本较高,经济性较差。

机器视觉检测技术也可与无人机结合,即在无人机上搭载热成像装置及高清摄像头,进行自动巡航并采集图像,将数据传输至地面监控站,以此来发现光伏组件存在异常热斑情况[10]。无人机可以高效便捷地完成检测任务,采集高清视频图像,便于后期数据处理与分析,最终定位热斑组件。但无人机视觉检测技术应用也有局限性,它过于依赖技术人员操作水平,在无人机故障或遇恶劣天气(如大风、强降雨)情况下可能会带来一定安全隐患。

4 基于I-V 曲线的热斑检测方法

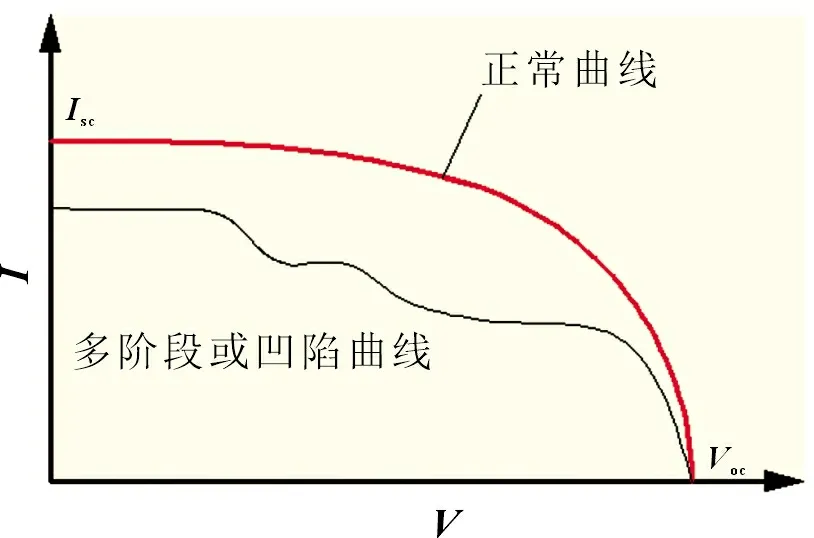

正常的光伏组件I-V曲线应如图2 中红线所示,而当有局部污渍或阴影遮挡、电池片损坏、电池组件损坏、旁路二极管导通等情况时,组件的I-V曲线如图2 黑线所示,会存在阶梯或凹陷[11]。

图2 光伏组件/组串I-V特性曲线

组件I-V曲线测试需用专业I-V测试仪在离网条件下进行。近几年不少逆变器厂家开发了组件I-V曲线扫描功能,通过分析光伏组件I-V特性曲线形状,判断是否存在热斑故障。华为公司、古瑞瓦特公司的逆变器集成了这个功能,带I-V扫描的逆变器和专业组件I-V曲线测试仪相比,前者可方便快捷查找组件故障,也很经济。

5 在线计算监测方法

光伏阵列热斑在线计算监测方法是利用在线监测的数据,通过相关的计算方法来判断组串是否存在热斑。此类计算方法一般会有一个表征热斑的参数,然后利用在线数据通过一系列算法得到该参数来判断光伏阵列的运行状态,进而确定是否发生热斑故障。

目前研究较多的是计算分析光伏组件等效串联电阻的方法。该方法引入了一个用于反映输出特性的等效串联电阻概念,并简化了等效电阻的计算模型。光伏组件发生热斑故障时其等效串联电阻会随之发生较大的变化,远远大于辐照度等其他因素对它的影响。基于这个特性,通过在线获取最大功率点电压、最大功率点电流、辐照度、环境温度等运行参数来计算等效电阻,并和预设的阀值进行比较,来判断光伏阵列是否发生热斑故障[12]。

在线计算监测热斑方法可以在光伏发电阵工作状态下进行,无需中断发电。等效串联电阻在线计算,需预先实验并设定热斑故障阀值。不同种类光伏组件等效串联电阻不一样,同一种类光伏组件,在组合数量及组合方式不同时,其方阵或组件等效串联电阻也不一样。由于没有统一标准,设计不同的电站都需要进行实验才能设定热斑故障阀值。目前,在线计算监测技术暂无实际应用案例。

6 基于旁路二极管的热斑在线监测方法

基于旁路二极管的热斑监测方法是利用旁路二极管在与其并联的电池串出现故障时正向导通的原理进行监测的。

6.1 旁路二极管工作原理

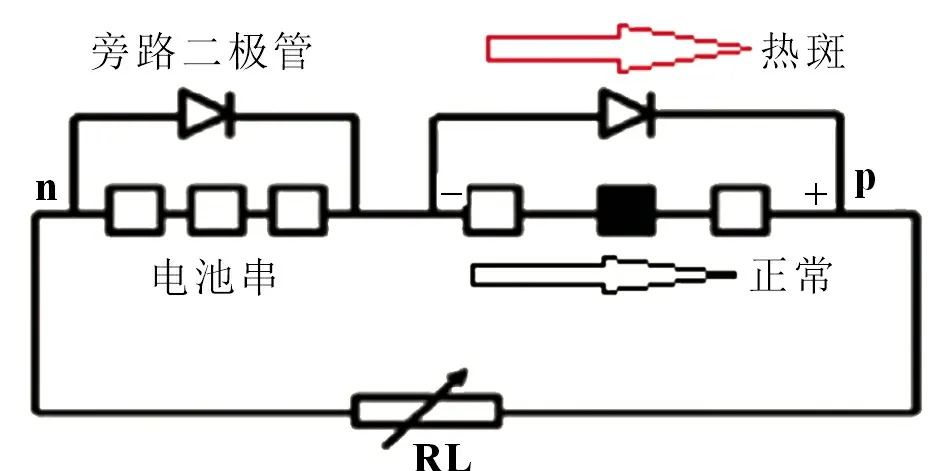

目前,降低热斑效应影响的有效方式是在电池串两端并联一个旁路二极管来避免光照组件所产生的能量被问题电池片所消耗。图3 是并联二极管减小热斑影响的工作原理图。

图3 旁路二极管工作原理示意图

正常发电时,旁路二极管反向截止;如果出现热斑,问题电池片在串联电路中相当于一个负载,且热斑越严重,这一负载消耗的功率就越大。

对于旁路二极管,问题电池片会产生一正向偏置电压,当这个正向偏置电压达到二极管导通电压时,二极管正向导通,问题电池片被旁路。

如果热斑故障不能及时排除,旁路二极管长时间工作,有可能发生电压击穿或热击穿现象。旁路二极管热击穿在光伏电站中越来越普遍,热击穿后旁路二极管的热斑保护功能丧失,导致发电量损失,甚至是组件烧坏,带来巨大的财产损失和安全危险。在线监测旁路二极管工作状态很有必要。

6.2 旁路二极管的监测方法

基于旁路二极管的工作特性及重要性,对旁路二极管的实时状态监测变得非常有意义,一般可通过监测旁路二极管的电流、电压、电阻或者温度等信号来判断其工作状态和产生热斑效应的电池片位置。

陈斯等[13]基于飞思卡尔MC9S08DZ60 微控制器,通过采集旁路二极管接线盒的温度、电流、电压等参数实现对旁路二极管状态的实时采集、无线传输和监测。王志强等[14]申请的实用新型专利将电阻与旁路二极管串联连接,通过采集并分析旁路二极管和电阻之间节点的电流数据,来判断旁路二极管是否存在反向击穿导通。赵威等[15]申请实用新型专利,利用导热元件和温度传感器测量旁路二极管温度,并利用数据传输技术实现远程监控,通过与预设温度对比,从而监控光伏组件是否产生热斑,并定位问题组件具体位置。

现阶段旁路二极管在线监测方法只停留在理论和实验的研究,并未在光伏发电项目中应用。在光伏发电平价上网的趋势下,光伏组件价格不断下降,每个组件增加旁路二极管在线监测装置,会增加光伏组件成本,对其推广应用有一定阻力。但此方法能较为直观准确定位热斑位置,对光伏发电站安全高效运行有着重要作用。

6.3 旁路二极管特性

光伏组件旁路二极管反向击穿电压要求必须大于其所并联电池片开路电压之和。目前光伏组件厂商配置的旁路二极管反击穿电压都比较大,例如常见的72 片单体电池串联组件的接线盒中用10SQ050 型肖特基二极管,其反向工作电压为50 V,远大于电池串的开路电压14.88 V。光伏组件旁路二极管的正向导通电压由二极管材料决定,硅二极管为0.5 V,锗二极管为0.1 V。

假设发电阵由10 个光伏组件串联组成,每块组件并联一个旁路二极管。正常发电时,辐照强度不变,输出功率为Pmax,当其中一个组件存在遮挡时,输出功率下降。遮挡越严重,输出功率下降越多;而当问题组件产生正向偏置电压达到其旁路二极管正向导通电压时,旁路二极管导通,输出功率稳定在0.9Pmax。依据此特性,基于上述假设,在户外发电时,当组串的输出功率下降10%时,大概率可判断某一组件旁路二极管导通。光伏电站运维中可利用旁路二极管导通前后输出功率的变化来进行在线监测及热斑定位。

7 结论

光伏组件热斑成因虽不同,但其光电特性有一定规律。通过对现阶段光伏发电站热斑检测方法的介绍,归纳总结了各方法的特点和适用性。总的来说,光伏组件热斑故障可以检测并定位,故障可以排除或部分改善,更智能化的热斑在线检测及定位技术是未来发展方向。