碳纤维产业“聚”变发展

——2020全球碳纤维复合材料市场报告

2020年碳纤维民用航空应用领域遭遇重挫,其他领域强劲补充,全球需求量为106860吨,同比增长了3%。中国市场需求量在利好政策作用下强劲增了长29%。面对产业的勃勃生机,中国碳纤维企业如何在材料与应用端突破,实现“聚”变式发展?

2020年,受新冠肺炎疫情影响,碳纤维产业的市场格局发生了潜移默化的改变。由于民用航空产业的萧条,飞机订单大量减少,直接导致对航空复材需求的大幅度降低。在体育用品市场方面,网球、冰雪、部分水上项目等群体运动的器材应用下降,由于个人休闲时间增多,高尔夫、自行车、钓鱼等个体体育运动的器材应用则不降反升。风电叶片依然保持着势不可挡的发展趋势。整体来看,虽然民用航空遭遇重挫,但其他市场的强劲补充,使2020年全球碳纤维需求量同比仍增长了3%。

2020年中国碳纤维行业呈现一片繁荣的景象,由于日本限制碳纤维对华销售,国内市场产销趋旺,掀起了新一轮的投资热潮。另一方面,在“碳达峰、碳中和”目标的推动下,除了能源的供给改变,对其存储、运输及使用也会有新的节能减排综合要求,这不仅会激发对轻量化结构的需求,也会刺激诸多功能性的需求。2020年中国碳纤维总需求量同比增长了29%。

面对生机勃勃的碳纤维市场,中国碳纤维企业应当继续发展自主的技术、装备,探索碳纤维的回收与再利用,以期告别“情怀时代”,拥抱“效益时代”。

1 前言

时至今日,世界范围内,新冠肺炎疫情依然频发,给人类生活带来了深刻的影响, 碳纤维产业的产需格局也因此发生了潜移默化的改变。

新冠肺炎疫情对经济的负面影响主要波及非固定人群集中活动及相关的产业,民用航空首当其冲,飞机订单的大量减少,直接导致对航空复材需求的大幅度降低。相关的主要碳纤维供应商——东丽及美国赫氏的业绩大幅度下滑。综合判断,该市场的下降幅度为30%。在体育用品市场方面,全球绝大部分体育比赛的取消或延迟,使体育产业总体上遭遇重挫。而对于碳纤维器材的影响,网球、冰雪、水上项目等群体运动的器材应用下降,高尔夫、自行车、钓鱼等个人运动的器材应用由于个体时间增多则不降反升,总体上,依然保持了2.7%的增长。风电叶片依然保持着势不可挡的发展趋势,其中的关键推动者是丹麦风电巨头维斯塔斯, 综合其他厂家的需求,这个市场的增长率在20%。碳纤维其他应用市场,未受到疫情的很大影响,大致保持在以往的增长速率,其中压力容器、碳碳复合材料(主要是热场材料)高速增长。

2020年中国碳纤维行业呈现一片繁荣的景象,市场强劲增长。2020年8月份之后,日本限制碳纤维对华销售,所有碳纤维厂家均是卖方市场,由于价格不断提高,多家中国碳纤维公司赢利增长。几乎每家公司都在“大干快上”,扩大产能。这也掀起了新一轮的投资热潮。多家外界企业投入巨资,摩拳擦掌要进入碳纤维行业。有业内专家呼吁“寻找可靠技术来源,冷静投资,有序发展”,这代表了多年深耕行业的慎重思考。笔者在此补充三点:1.技术可靠且具有先进性,尽量避免为行业制造“负资产”;2. 效益高于情怀,碳纤维的情怀时代已过,现在需要效益;3. 行业统筹协作发展, 当前,谁也没有足够实力成为巨头与霸主,全球视野整合产业链资源,才能实现“聚”变式跨越发展、构建国际竞争优势。

2020年中,中央政府提出了“以国内大循环为主的双循环新发展格局”。一方面碳纤维行业具备军民两用特性,相关的技术及装备多年来在国际往来中一直有严格的限制。发展自主的技术、装备、产业及应用生态,无论是从其敏感性,还是企业的国际竞争优势,都是必要的。另一方面,体育用品、风电叶片分市场是比较典型的两头在外的“外循环”模式,反映了该领域中国的制造优势与国际材料、品牌运营、应用创新及消费能力等优势结合的现有平衡生态。如果在材料(碳纤维)与应用两端有所突破,整个产业及产业链就可实现“以国内大循环为主的双循环新发展格局”。

2020年年底国家提出的“碳达峰、碳中和”发展目标,对碳纤维产业将有深远的影响:新的能源战略将极大刺激风电、光伏、氢能等再生或新能源的发展。无论是风电、光伏或氢能,对碳纤维产业均有举足轻重的影响。这个战略除了促使能源供给改变,对能源存储、运输及使用也会有新的节能减排综合要求,这不仅会激发对轻量化结构的需求,也会刺激诸多功能性的需求。

2 全球碳纤维市场

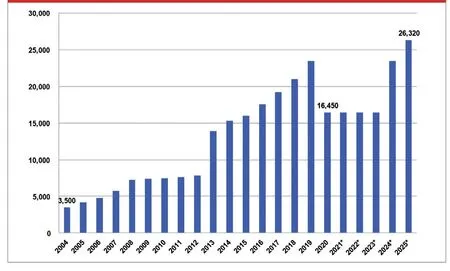

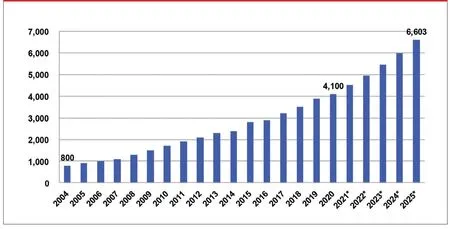

2.1 全球碳纤维市场需求-年份

(见图1)

图1 全球碳纤维需求-年份(千吨)

2020年疫情对全球碳纤维需求的数据统计造成了很大的障碍。为了解决这一问题,笔者根据应用市场,逐一了解其中重要企业的业绩变化:比如商用航空领域,笔者阅读了波音及空客的飞机交付量,及碳纤维复合材料的主要供应商东丽与赫氏的年度业绩报表,对这个分市场作出将会降低30%的综合判断;对于体育领域,主要参考龙头代工企业2020年的绩效,比如为全球众多高尔夫代工的台湾明安国际、为电动自行车及网球拍代工的台湾拓凯工业、为冰球杆代工的波力公司等,综合判断,群体运动器材有较大下降;个体运动由于业余时间增加,反而增长,所以,体育市场的增长率从去年的5%调整到2.7%;风电依然保持强劲增长,无论是维斯塔斯的业绩表现,还是从碳梁供应商江苏澳盛、光威复材都获取了同样的信息。

除了上述三大分市场(占据整个市场的近60%),笔者还对压力容器、模塑混配、电子电气、碳碳复材等分市场领域的主要厂家作了访谈,了解到市场需求的增长率基本与2019年类似。值得一提的是,由于氢能的加入,压力容器领域达到20%的增长;由于单晶硅热场材料的猛增,碳碳复材全球市场增长了近80%。

通过综合统计,2020年全球碳纤维的需求量为106860吨,对比2019年的103700吨,增长了3%。这个增长非常不易,当民用航空遭遇重挫,其他市场却强劲补充,这充分展示了碳纤维产业的勃勃生机。

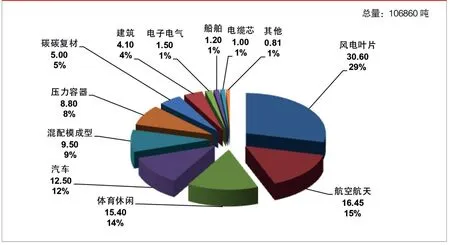

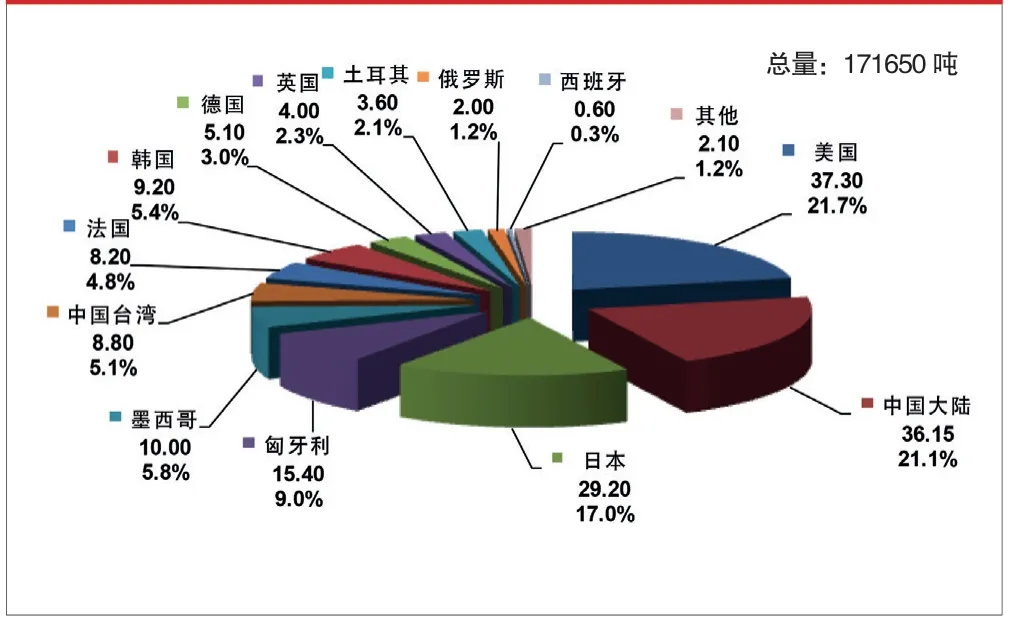

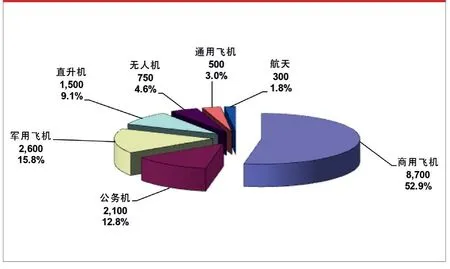

2.2 全球碳纤维市场需求-应用(千吨)

(见图2、表1)

图2 2020全球碳纤维需求-应用(千吨)

对比2019年的分市场饼图,其中的重点应用领域依旧是风电市场,保持在20%的强劲增长;遭受重挫的航空航天市场(受影响的主要是民用航空、公务机),用量急剧降低。风电市场的增长潜力非常巨大,这将有待于维斯塔斯之外的其他风电巨头企业,尤其是中国风电企业批量使用碳纤维。

体育休闲是行业的压舱石,60年来,无论市场怎样变化,这一领域总是稳定地支撑着碳纤维的应用,全行业应该珍视体育用品客户。

在汽车行业,采用碳纤维的车型越来越多,尤其是新能源汽车,其中电池盒(尤其是底盖),有望成为碳纤维的重大需求品种。

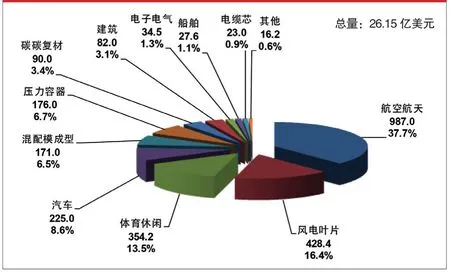

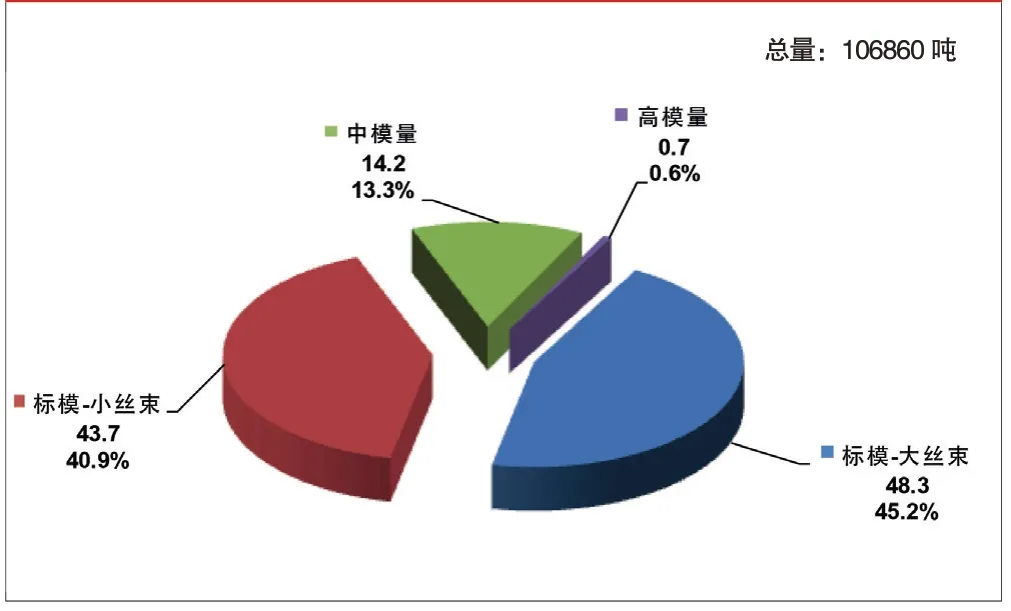

2.3 全球碳纤维市场需求-应用(美元)

(见图3、表1)

图3 2020全球碳纤维需求-应用(百万美元)

表1 2020全球碳纤维需求-应用

全球碳纤维的销售金额为26.15亿美元,比2019年28.7亿美元降低了8.8%。这是由于高价格的航空航天用碳纤维销售降低而导致的。

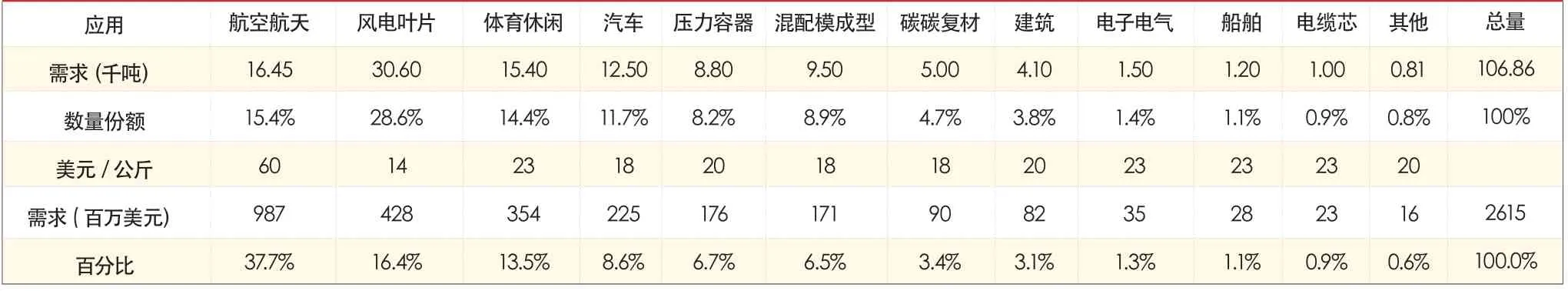

2.4 全球碳纤维市场需求-产品(千吨)

(见图4)

图4 2020全球碳纤维需求-产品(千吨)

模量的定义:

标准模量是指拉伸模量为230~265GPa

中等模量是指拉伸模量为270~315GPa

高模量是指拉伸模量超过315GPa

小丝束Small Tow(或常规丝束Regular Tow):1~24K(含)

大丝束Heavy Tow:大于等于48K(东丽的定义是大于40K)

巨丝束Giant Tow:大于100K

继2019年大丝束占比42.2%,2020年大丝束产品继续提升市场份额到45.2%。这个高比例有三层原因,一是大丝束在风电市场驱动下的强劲增长,二是小丝束市场受航空航天市场下滑影响,三是部分实为小丝束(比如25K)、但由于供应不足使用大丝束进行替代。今后3年时间,这个份额扩大的趋势还会延续。

巨丝束市场是一直存在的,比如西格里与卓尔泰克的预氧丝,均是采用300~320K来制备的,这一过程是预氧丝被加工成预氧毡,再加工成碳毡,该产品的市场应用空间广阔;其中,也有部分巨丝束被直接制备为碳纤维,作为碳毡的原料,进入了刹车片的功能化市场。

3 全球碳纤维供应

3.1 全球碳纤维理论产能-制造商

(见图5)

图5 2020全球碳纤维运行产能及扩产计划-制造商(千吨)

2020年,笔者依然采用了“运行产能”的概念,主要是统计在实际运行的产能,但这个概念依然不能完全反应出厂家产能的真实情况,比如同样的生产宽幅与生产速度,生产3K与12K显然有较大的产能区别。2020年,笔者依然允许企业对其生产线做一定程度的折算(按照12K标准)。这个折算之后,会导致总产能与产出之间出现较大的差距,就可能被误以为“达产率”落后。从2021年开始,我们会采用“实际产能”的概念,一条生产线定义为生产3K,就不能按12K折算为1000吨,而应该计算为300吨。

2020年,全世界主要增加的产能是:卓尔泰克在匈牙利增加的5000吨,碳谷+宝旌(前精功碳纤维)增加的2000吨,中复神鹰增加的2000吨,光威增加的2000吨,晓星公司增加的2000吨。

根据之前的报道,帝人集团下的东邦将增加2700吨,赫氏会增加5000吨;目前并无这些扩产完工的报道,预计受疫情影响,会延迟到2021年达产。

上述数据并不包括吉林化纤集团的扩产数据,该公司宣布在“十四五”期间:原丝扩产到20万吨,碳纤维扩产到6万吨。2020年,吉林化纤集团的碳纤维产能为1100吨,目前确定有1.5万吨碳纤维扩产。

3.2 全球碳纤维运行产能-区域

(见图6)

图6 2020全球碳纤维运行产能-区域(千吨)

2019年,笔者分析了不同国家对碳纤维制造的吸引力,主要取决于该国的综合投资环境及产业生态链的吸引力。今年,笔者从另外一个角度来分析一下全球区域的碳纤维布局。

美国:本土主力碳纤维企业,赫氏与氰特公司(被比利时索尔维集团收购)承担着美国军用碳纤维的制造,剩余部分服务于民用。东丽旗下的卓尔泰克在美国也有部分大丝束生产(主力在匈牙利与墨西哥),东丽在美国的生产能力比本土还大;为了与东丽竞争波音市场,东邦通过并购美国的AKZO-FORTAFIL发展碳纤维,布局了庞大的扩产计划;三菱通过并购美国的GRAFIL碳纤维工厂进入美国市场,后又收购了德国西格里在怀俄明州的碳化线;德国西格里在MOSA湖旁边建立了汽车碳纤维工厂。全球碳纤维六大巨头在美国均有工厂。

欧洲:碳纤维的发源地是英国,德国西格里通过收购英国碳纤维资产进入碳纤维领域;东丽与东邦分别在法国、德国投资碳纤维工厂;赫氏分别在法国、西班牙建立碳纤维工厂。东丽集团旗下的卓尔泰克在匈牙利有碳纤维工厂;全球碳纤维六大巨头中,有4家在欧洲有投资。

日本:主体是本土三巨头的碳纤维工厂,以及三菱与德国西格里合资的原丝工厂。

韩国:除了东丽的工厂,主要是晓星集团的碳纤维工厂,泰光的工厂停产多年;其他韩国化工巨头还处于研发状态。

中国:除了台湾地区的台塑及永虹,在大陆区域,均是本土的碳纤维工厂。

从全球产业布局上,东丽显然技高一筹,是行业的领头羊。

4 中国碳纤维市场

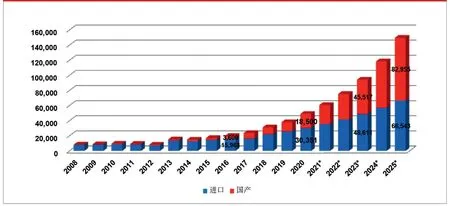

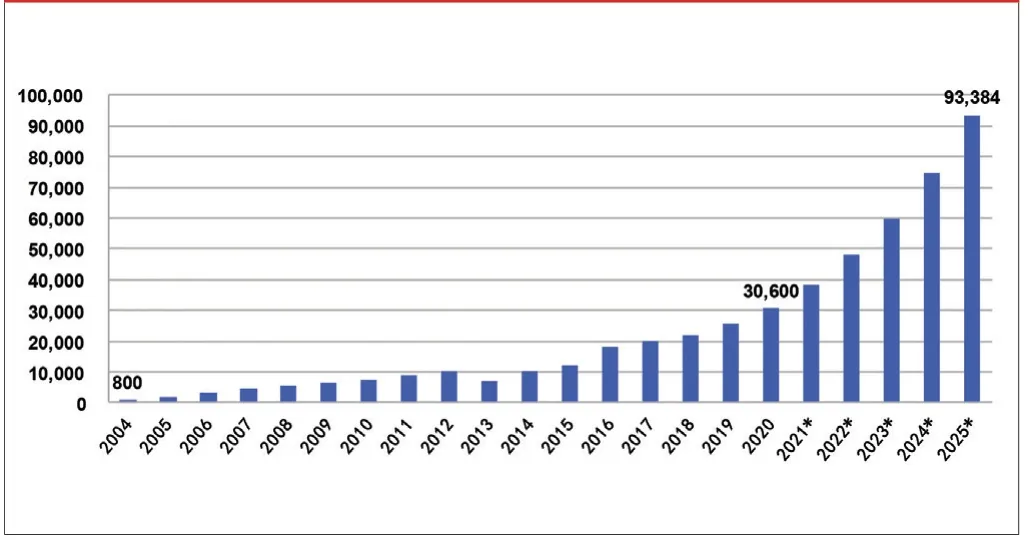

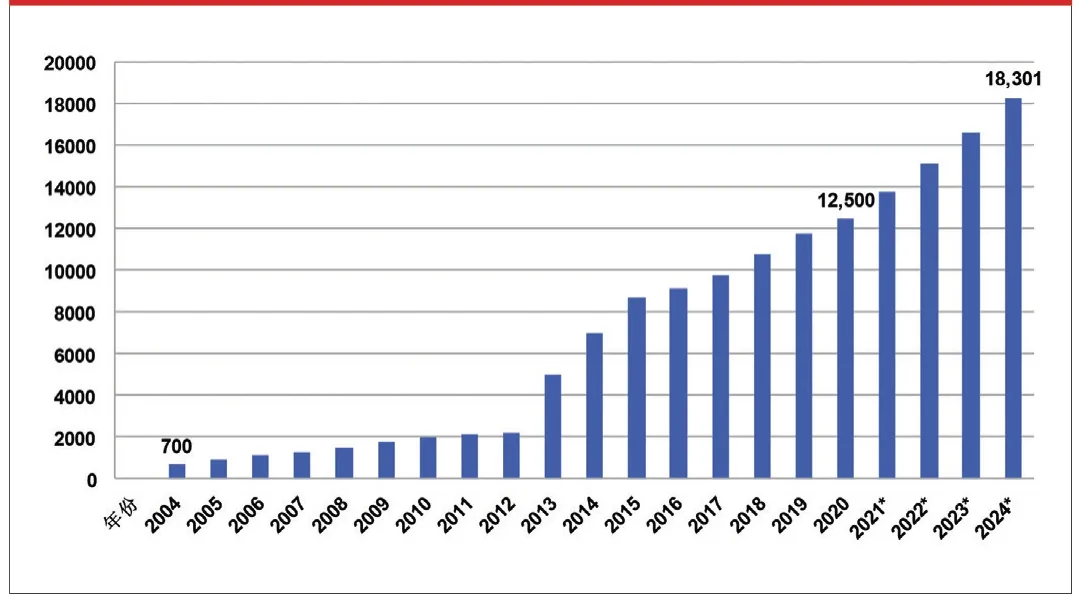

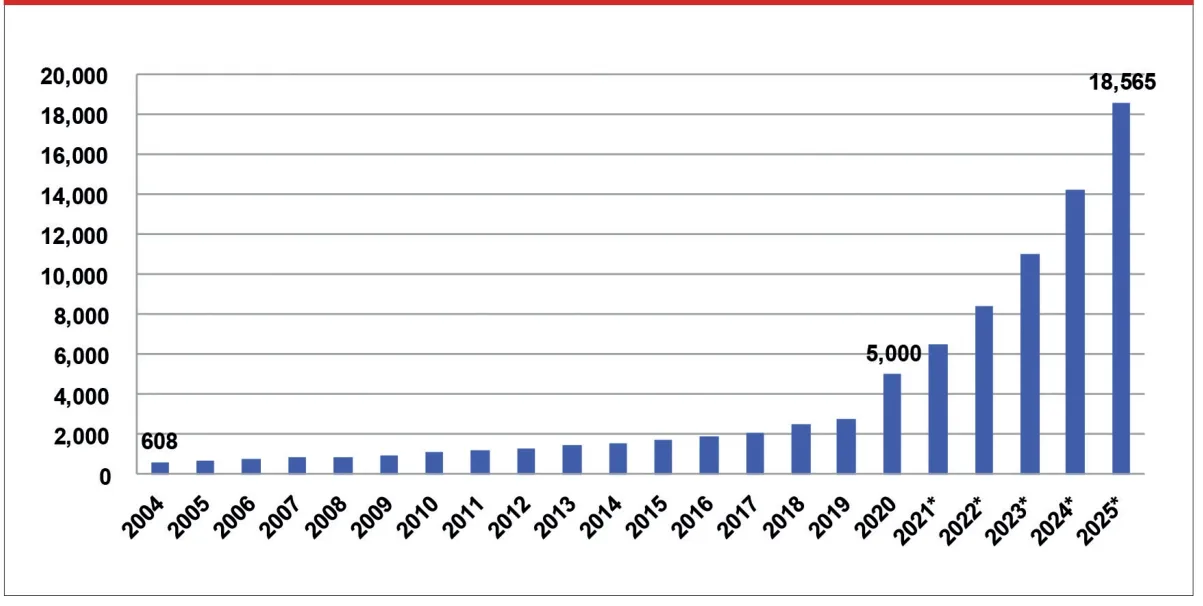

4.1 中国碳纤维需求-年份

(见图7)

图7 中国碳纤维需求-年份(吨)

2020年中国碳纤维的总需求为48851吨,对比2019年的37840吨,同比增长了29%,其中,进口量为30351吨(占总需求的62%,进口量比2019增长了17.5%),国产纤维供应量为18500吨(占总需求的38%,供应量比2019年增长了54.2%)。2020年的中国市场的总体情况是:供不应求,无论是进口还是国产纤维。

2015(13.4%),2016(16.5%),2017(20%),2018(32%),2019 (22%),2020 (29%)……如果供给能充分保障,2021年总需求量有望再次突破30%的增长率。

对于国产的18500吨销量,相比2019年的12000吨,增长率为54.2%。连续3年超过30%的高速增长,说明国产碳纤维的巨大进步;之前我们预计2025年国产产能超过进口,估计这个超越会提前2~3年实现。

如此超水平的表现,不得不提到风电领域的贡献,风电叶片的用量(2017:3060吨,2018:8000吨,2019:13800吨,2020:20000吨)是关键引擎。值得注意的是,这个领域两头在外(碳纤维+应用客户)的程度大约是85%。这是中国碳纤维与风电叶片的重大战略机遇,解决此问题并完成相当程度的内循环,会推动产业发展。

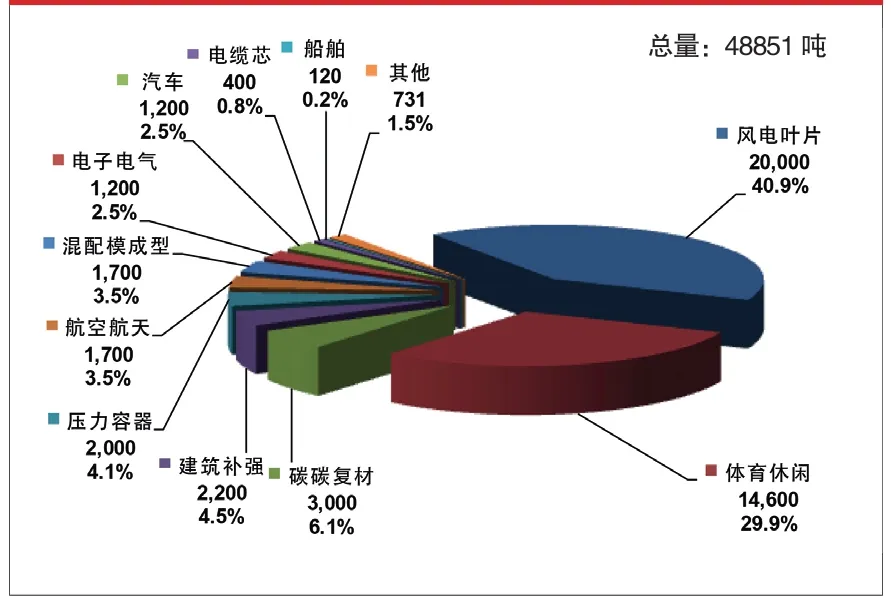

4.2 中国碳纤维需求-应用

(见图8、图9)

图8 中国碳纤维需求-应用(吨)

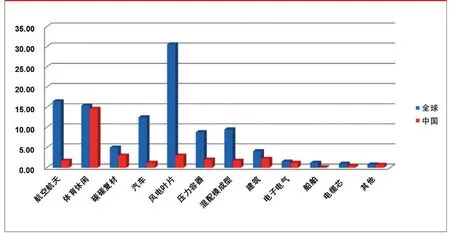

图9 2020中国/全球碳纤维应用对比(千吨)

上述图表旨在说明我国应用能力的问题,所以,我们需要剥离风电领域的对外部分。碳纤维的应用技术丝毫不比碳纤维制备技术简单,尤其是航空航天的复合材料技术体系。在中国碳纤维蓬勃发展之际,众多应用企业应加大研发力度,赶超先进国家的应用能力。

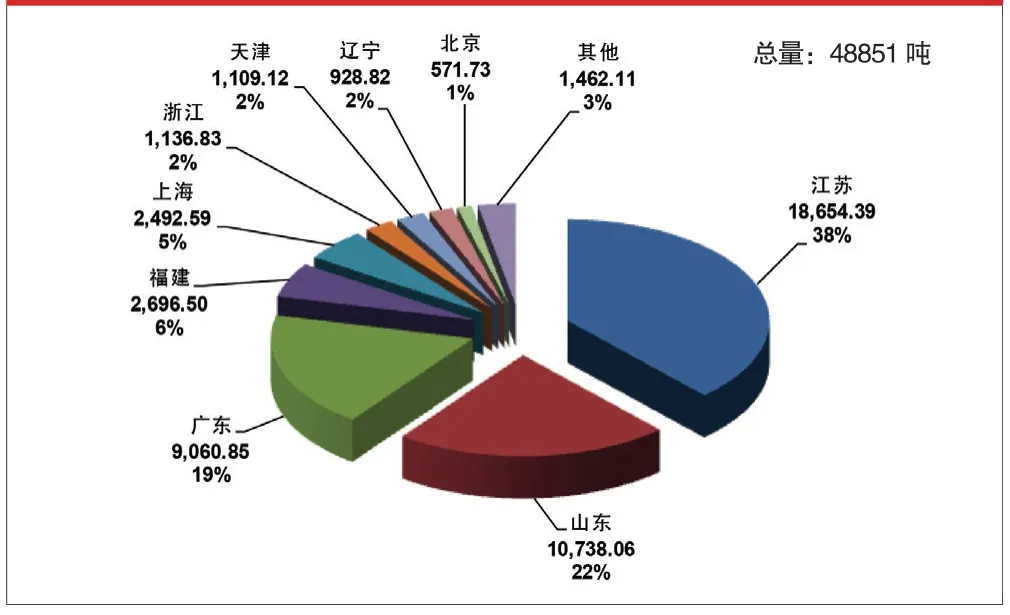

4.3 中国碳纤维需求-省份

(见图10、图11)

图10 2020中国碳纤维需求—省份(吨)

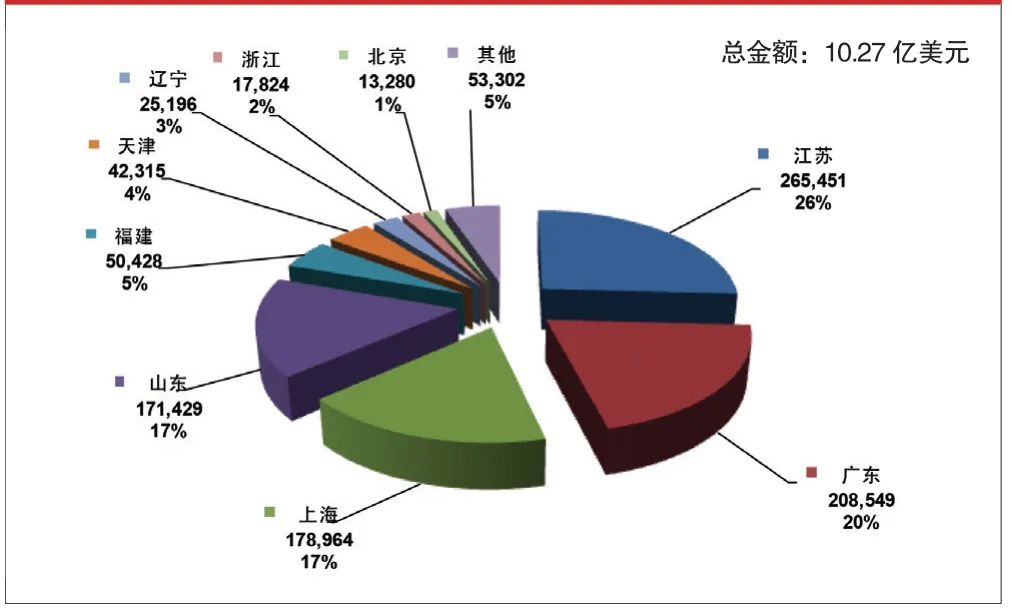

图11 2020中国碳纤维需求—省份(千美元)

长期排在第一名的广东省,由于风电的原因,在去年被江苏赶超,今年又被山东赶超;江苏与山东长期领先中国各省份,3个万吨级碳纤维需求大省,应该是后面数年不变的格局。

从消费金额来看,广东在2020年被江苏赶超,按此趋势,山东完全有潜能赶超广东、上海。由这4个省市组成的碳纤维需求过亿美元俱乐部的格局预计会持续数年。

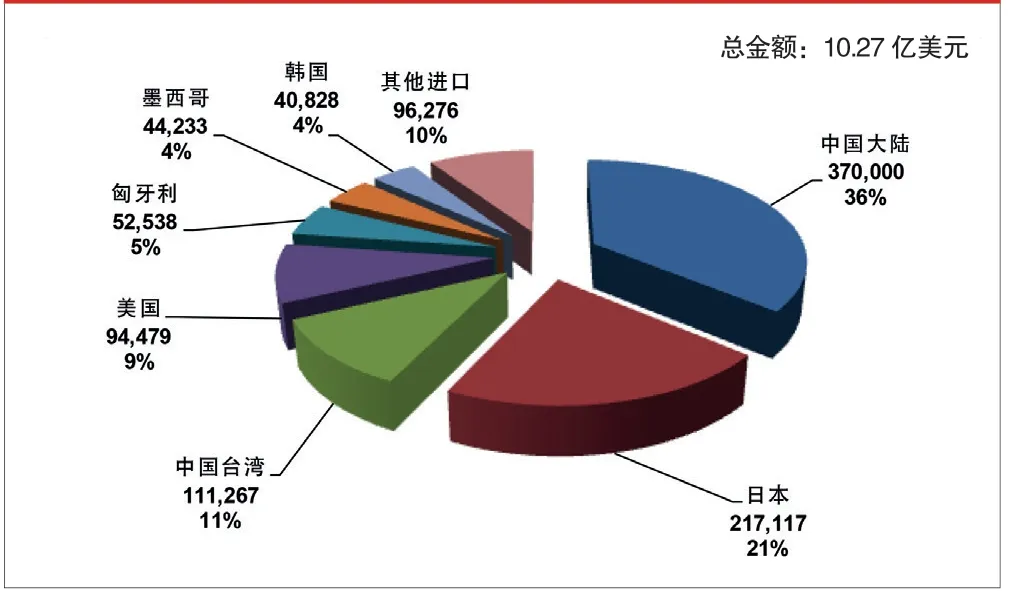

4.4 中国碳纤维需求-来源

(见图12、图13)

图12 中国碳纤维需求-来源

2020年,国产碳纤维保持着进步,市场份额从2019年的31.7%攀升到2020年的38%。

在小丝束市场方面,中国企业的主要竞争对手是日本东丽的韩国工厂及韩国晓星公司,其2020年在华销售总量大约是9900吨, 这还是在2020年8月份之后东丽被暂停出口的业绩表现,否则应该轻松突破万吨。而自2019年,东丽公司就已经开始“头疼”中国的竞争对手了。显然如果在同一平台上竞技,中国企业的竞争力依然不足,需要在工艺、装备、品控、操作等多方面继续练好内功。

图13 中国碳纤维需求-来源(千美元)

在大丝束市场,知名企业主要是东丽旗下卓尔泰克(美国+墨西哥+匈牙利)、日本三菱、德国西格里以及台塑、土耳其DowAksa,总量大约为17000吨,主要生产风电叶片以及部分其他用途的拉挤板(如建筑补强、机器人)及重型预浸料。国内与之对应的是蓝星及碳谷+宝旌,为这个市场提供了大约4000吨碳纤维。在这个领域,卓尔泰克、西格里及蓝星是真正大丝束碳纤维企业; 台塑、DowAksa以及碳谷+宝旌是因为大丝束供给不足,用小丝束提束或并股的替补选手,技术体系上还依然属于小丝束。所以,这个领域亟待国内企业攻坚克难,尽快填补巨大缺口。

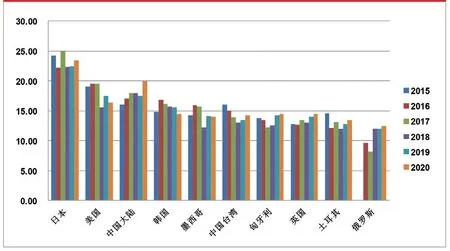

2020年,由于碳纤维紧缺,总体上,价格行情是走高的(见图14)。疫情对航空航天市场的重挫,导致东丽的部分民用碳纤维产量增加,但是这些增加的产能又因为下半年出口受限而存放仓库中,这导致国内碳纤维的价格大幅度上调。2020年,小丝束的高价位大约在20~22美元/公斤的水平上。

图14 2015-2020中国碳纤维需求-平均单价(美元/公斤)

大丝束也同样面临紧缺。价格稍微提升,在13.5~14.5美元/公斤的水平上。这是大批量的采购价格,对于小批量的用户,这些厂家经常报出17~18美元/公斤价格。

5 中国碳纤维产业

5.1 中国碳纤维企业理论产能

(见图15)

图15 2020中国碳纤维原丝及碳纤维运行产能-制造商(吨)

近几年,国内产能的统计不断挤出水分,逐步从“理论产能”到“运行产能”,但2020年依然采用“运行产能”,而非“实际产能”,这二者的区别就是:“运行产能”依然允许企业用12K去折算3K的产能,而“实际产能”就需要按生产线的定义品种去定义产能,这样才能反映出我国碳纤维行业真实的“达产率”。

2020年,笔者统计的“运行产能”为36150吨,销量是18500吨,销量/产能比为51%,某些企业2020年上半年没有全力生产,也有些生产线通过改造,实际产能超过了设计产能;对于正常开车的企业,达产率通常在65%以上,甚至有企业已经达到90%以上;所以,在这个方面,中国跨越了低达产率的历史阶段,达产率正趋近国际水平。

关于碳谷+宝旌,以及吉林化纤的一些说明:宝旌是宝武集团收购精功碳纤维的主要股份而形成的新公司名,精功与吉林化纤合资的碳纤维工厂也是其中一部分,其采用吉林化纤集团旗下的原丝专业公司—吉林碳谷的原丝,所以被称为碳谷+宝旌;吉林化纤集团旗下还有自己另外的碳纤维资产,目前主要是两条小规模碳化线,以及并购江城碳纤维的500吨碳化线。除此之外,他们正在扩产大约15000吨的碳化装置。当然,吉林化纤旗下的碳化装置也是采用兄弟单位—碳谷的原丝。自2021年,本报告将对吉林化纤系与宝武系作区分。

5.2 中国碳纤维产业新发展

2020年,中国碳纤维产业的发展特点是并购、扩产及火热投资。

其中最主要的是2019年就开始的宝武集团对太钢集团(含钢科碳纤维)以及精功碳纤维的并购。其次是吉林化纤集团对方大集团旗下江城碳纤维的并购。

扩产几乎是每家主要碳纤维企业正在或计划进行的。其中,比较大型的扩产项目如下:

2019年2月,中复神鹰宣布投资50亿元,在西宁建设20000吨碳纤维的重大扩建工程;2020年已经完成了其中4000吨,其余部分正在快马加鞭建设中。

2019年7月,光威复材与内蒙古包头九原区政府、丹麦维斯塔斯公司等签署协议,投资20亿元在包头建设“万吨级碳纤维产业化项目”,该项目进展不是很快,不过光威在威海的项目正在不断扩产中。

2020年3月,上海石化发布公告,投资35亿元建设24000吨原丝、12000吨大丝束碳纤维项目。该项目已经在紧锣密鼓地进行中。

2021年1月,吉林化纤集团宣布,在“十四五”期间将完成20万吨原丝、6万吨碳纤维及1万吨复合材料的宏伟计划。目前,项目正在高速建设中。

除了上述企业,行业内不少其他企业也在策划扩产。除了碳纤维行业的厂家,行业外也有一些新进入者,这其中包括:

2020年11月,常州新创碳谷控股有限公司宣布投资50亿元,建设年产3.6万吨的大丝束碳纤维及高性能碳纤维复合材料结构件,该项目正在建设之中。

2020年12月,浙江龙游县与杭州超探新材料科技有限公司宣布投资32亿元,建设10000吨高性能碳纤维及碳碳复合材料等项目。

2020年12月,广东金辉碳纤维材料科技公司计划到茂名滨海新区投资30亿元,建设碳纤维原丝50000吨/年,碳纤维20000吨/年,碳纤维复合材料40000吨/年的生产基地。

2021年3月,新疆隆炬新材料有限公司计划投资60亿元,建设年产5万吨碳纤维碳化项目,形成生产经营碳纤维原丝、碳纤维碳化、碳纤维、复合材料制品的新材料基地。

2021年3月,国泰大成新材料科技产业园宣布总体规划为年产25000吨原丝、10000吨碳纤维、碳纤维织物及复合材料的研发和生产园。

……

由于见证了太多企业的沉沙折戟,无论是对行业内企业的扩产,还是对新涌入的投资商,只能再次建议:

1.重视可靠技术来源;

2.冷静投资,有序发展;

3.效益高于情怀;

4.行业统筹协作发展。

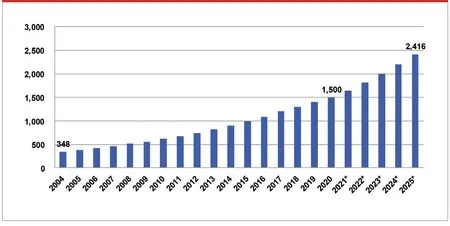

6 全球碳纤维复合材料市场

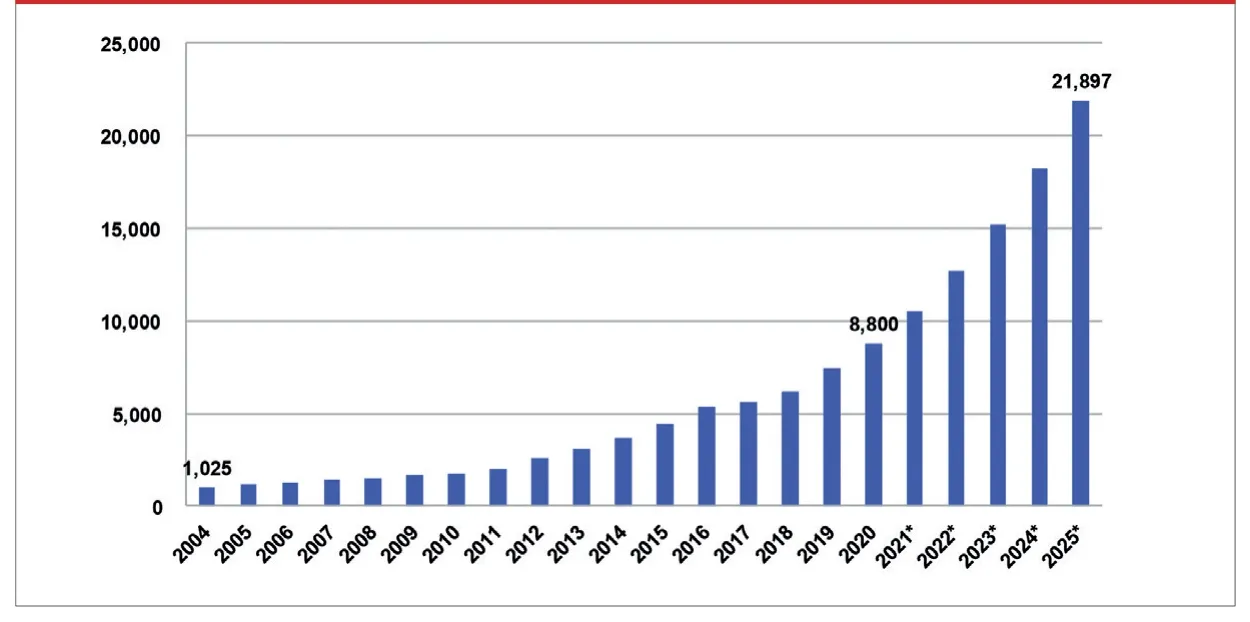

6.1 全球树脂基碳纤维复合材料需求-年份

(见图16)

图16 全球树脂基碳纤维复合材料需求-年份(千吨)

树脂基碳纤维复合材料的需求量,根据纤维在复材中65%的比例计算,由此建立一个规模概念。

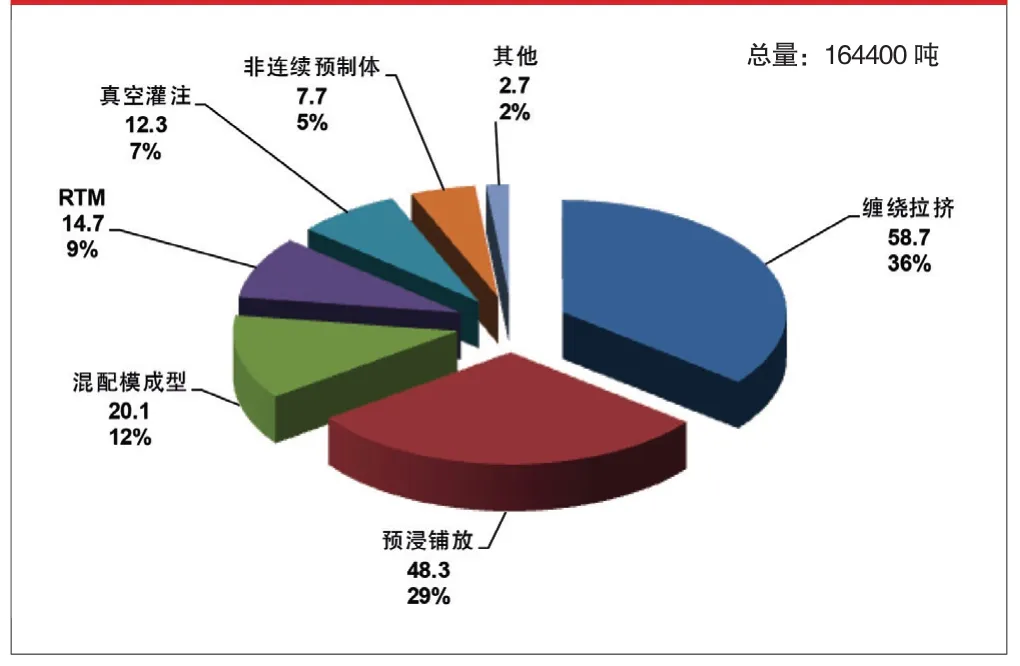

6.2 全球树脂基碳纤维复合材料需求-应用(千吨)

(见图17)

图17 2020全球树脂基碳纤维复合材料需求-应用(千吨)

6.3 全球树脂基碳纤维复合材料需求-应用(10亿美元)

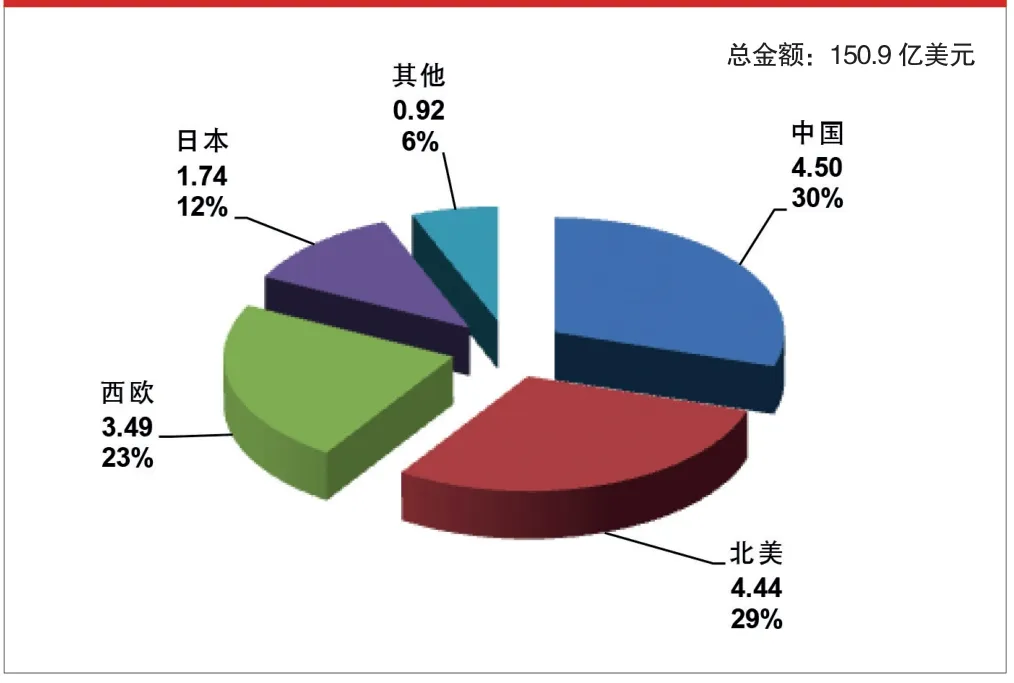

(见图18)

图18 2020全球树脂基碳纤维复合材料需求-应用(10亿美元)

2020年,全球的复材收入为150.9亿美元,对比2019年的173.7亿美元,有较大幅度的下降。主要原因是航空航天市场的收入锐减,其他分市场均有增长。

在统计复合材料收入时,将航空市场与风电市场进行对比。首先看工艺:航空复材有碳纤维-预浸料-分切-自动铺放-热压罐-检验-机加-装配等;而风电则是:碳纤维-拉挤成型-碳板,之后就直接进入叶片大总成的环节。两者的研发繁琐程度也完全不同:航空结构通常采用积木式验证方法,从材料到结构,一步步验证;而风电碳板主要对碳板做性能测试。两者的研发周期也完全不同:一款新的复材要进入机型,周期起码10年;风电碳梁通常1~2年完成,两者的附加值大不相同。

由此可见,工业碳纤维的工艺开发思维,应该学习风电碳梁的模式,而不是机械借鉴航空航天复材(尽管人类的复合材料技术体系主要由航空航天构建)。风电碳梁的工艺主要为预浸料铺贴、多轴织物灌注和拉挤板拼粘。预浸料铺贴显然是航空航天的思路,结果证明效率低下,孔隙率几乎不可控;拉挤板拼粘思路,无论是性能还是成本,无情碾压了其他两种工艺。当然,将来也不排除会有更高性价比的工艺碾压拉挤板拼粘工艺。

这对于汽车、轨道交通是有很强的借鉴意义的。复合材料的本质优势是“一张白纸,任意挥洒”。不要迷信经典,要敢于创新。

6.4 全球树脂基碳纤维复合材料需求-区域(10亿美元)

(见图19)

图19 2020全球树脂基碳纤维复合材料需求-区域(10亿美元)

2020年,中国市场第一次赶超美国,成为全球最大复合材料市场。这主要是因为疫情对美国航空航天市场的重挫。

中国复合材料市场的主要优势:体育器材几乎占据全球的90%,这是中国市场的压舱石;航空航天市场也有一定的规模,这是激发产业技术进步的重要源泉;风电碳梁的收入,几乎占据全球市场的60%,这是对市场的重大贡献。

除了上述三大分市场,由于我国的工业门类齐全,在其他市场,如汽车、压力容器、建筑补强、模塑混配、电子电气、碳碳复材、轨道交通…… 均有较大的市场需求,这些应用机会是极其宝贵的。

在新的国际环境中,有条件的碳纤维企业,除了热卖纤维,还要肩负一些支持应用开发的责任,播下一些新的应用生态的种子。各级地方政府或研究院应在碳纤维与应用研究领域给予更多的支持。

6.5 全球树脂基碳纤维复合材料需求-制造工艺

(见图20)

图20 2020全球树脂基碳纤维复合材料需求-工艺(千吨)

2020年,缠绕拉挤工艺第一次超越预浸铺放工艺,成为碳纤维世界第一大工艺。尽管有航空航天市场受疫情重挫的原因,但即使几年后,航空航天市场恢复到2019年的水平,缠绕拉挤工艺也会把预浸铺放甩在后面。因为该工艺背后的支撑是生机勃勃的气瓶和风电市场。

人类在研究复合材料工艺时,最早的思维应该是“稻草+泥”,这个思维今天依然在沿用,比如短切塑料增强、长纤维塑料增强、SMC,BMC等工艺;之后,又借鉴了金属、纺织、建材行业的思维,建立了预浸、模压、预制体等工艺。其中,缠绕与拉挤可能是复合材料自有工艺,尽管拉挤与铝合金、塑料型材有类似的地方。这两个工艺的主要特点就是纤维到产品的极简。相比之下,无论预浸料铺贴,还是织物灌注或RTM,步骤繁琐,过程废料多。

制约汽车、轨道交通的复合材料产业发展的是传统的工业思维

结构复合材料工艺的本质是什么?是一维纤维与基体充分结合变成致密的三维结构过程。中国复合材料能否涌现石破天惊的创新?对于这个问题千万不要认为我们起步晚、基础不行、环境不够。当年台湾光男公司发明的气囊法制备网球拍,不就打败了美国一帮用航空复材思维制作网球拍的大专家吗?这几年,维斯塔斯将传统的拉挤板巧用于风电取得了巨大成功。这个创新有多难?

制约汽车、轨道交通的复合材料产业发展的是传统的工业思维。 笔者认为很多突破并非新的科学发现与创造,更多是“能工巧匠”的创新,这其实是中国人所擅长的。

6.6 全球碳纤维复合材料需求-不同基体(10亿美元)

(见图21)

图21 2020全球碳纤维复合材料需求-不同基体(10亿美元)

笔者发布这个图表,旨在提示大家不要忽略树脂基及碳基之外的其他基体复合材料,这些材料也是碳纤维复合材料大家族中的一员。

除了金属、陶瓷、水泥等大量的基体材料,气凝胶也作为新的基体,与各种纤维毡结合,变成新型的复合材料。在碳纤维领域,预氧毡与二氧化硅气凝胶的结合,正在创造广阔的应用市场空间;碳纤维毡、石墨毡与碳气凝胶的结合,也将改变很多应用。

碳纤维自身也可以是“基体”,将自身的结构与功能“复合”,与碳纳米管、多孔纳米碳结合成“复合材料”,这些“复合材料”很可能会为新能源产业提供革命性的创新。

2020年,整个树脂基材料中,热塑复合材料占了大约25%的比例,金额约为37.7亿美元。其中,绝大部分为非连续增强塑料,连续碳纤维热塑材料,估计市场份额为2亿美元左右。

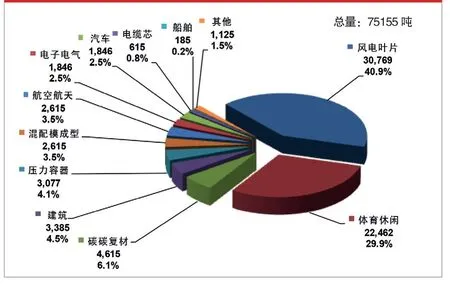

6.7 中国树脂基碳纤维复合材料需求-应用(吨)

(见图22)

图22 2020中国树脂基碳纤维复合材料需求-应用(吨)

2020年,中国碳纤维复合材料的总量为75155吨。

2020年,体育复材的领导地位首次被风电大幅度超越,这个格局会继续延续下去。风电与体育占据主要市场的格局会延续几年。大约5年左右,“碳碳复材”与“压力容器”会有倍增,会超越体育市场。

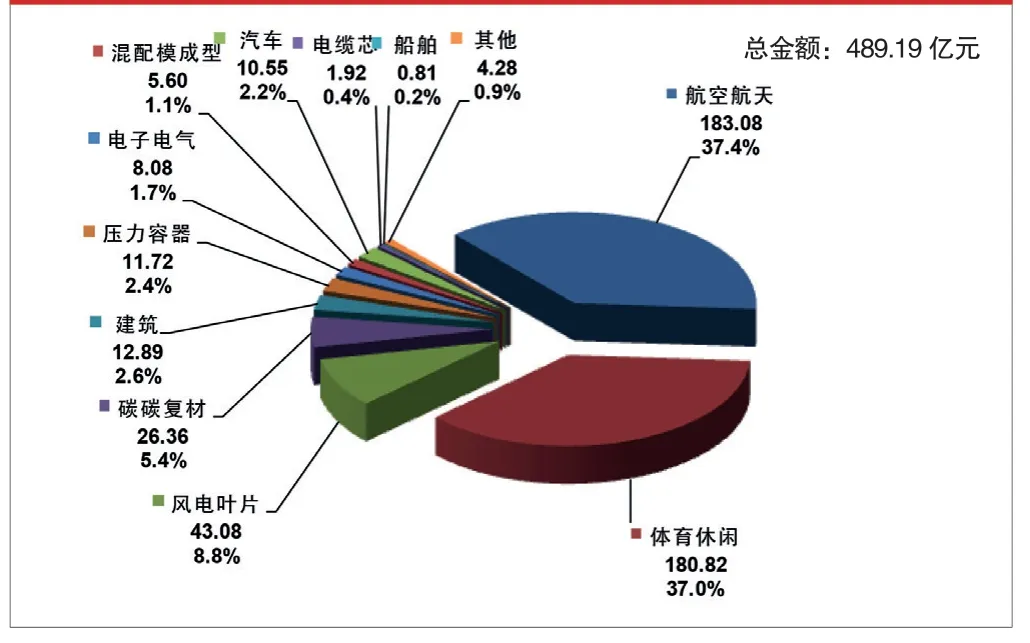

6.8 中国树脂基碳纤维复合材料销售收入-应用(亿元)

(见图23)

图23 中国树脂基碳纤维复合材料销售收入-应用(亿元)

2020年,全国的碳纤维复合材料的产值为489.19亿元;

这些数据,只是根据赛奥的数据模型来计算的,并未实际调查及统计。

对于航空航天复材的产值,本报告是按结构件来估算的,2020年大约有183亿元,首次超越了体育器材,成为最大金额的分市场。

对于风电市场,本报告是根据拉挤板和织物来估算的,大约有43亿元的收入。

2020年,碳碳复材市场处于迅猛增长,目前市场严重供不应求,下文有详细描述。

7 复合材料应用发展趋势与展望

7.1 航空航天应用市场

(见图24)

图24 航空航天碳纤维需求-趋势(吨)

航空航天市场2020年对碳纤维的需求量为16450吨。

航空航天市场的分市场份额见图25。

图25 2020航空航天碳纤维需求-分市场(吨)

航空行业分析机构蒂尔集团(Teal Group)的数据显示,2020年全球航空客运量较2019年下降了约63%;波音及空客大幅度消减了飞机的产能,其中波音将复合材料飞机B787减少到每月10架,2021年可能会减少到每月6架,此外,波音公司于2020年10月初宣布,它将在2021年关闭美国华盛顿州西雅图市的所有787装配厂,并将其合并到公司在美国南卡罗来纳州北查尔斯顿的工厂;空客公司将复合材料飞机A350减少到每月6架; 2020年6月,美国东丽复合材料表示立即中止其在美国南卡罗来纳州斯帕坦堡的工厂的运营,并大大减少其塔科马预浸料工厂的产能。这些行动将导致在美国各工厂的劳动力减少约25%;美国赫氏第一季度净利润同比大降逾四成,宣布新一轮裁员减薪计划;综合判断,航空航天用碳纤维对比去年同期减少30%。

基于疫情及航空航天体系复杂而行动缓慢的特点,笔者预测航空航天市场在2024年或可恢复到2019年的需求水平。

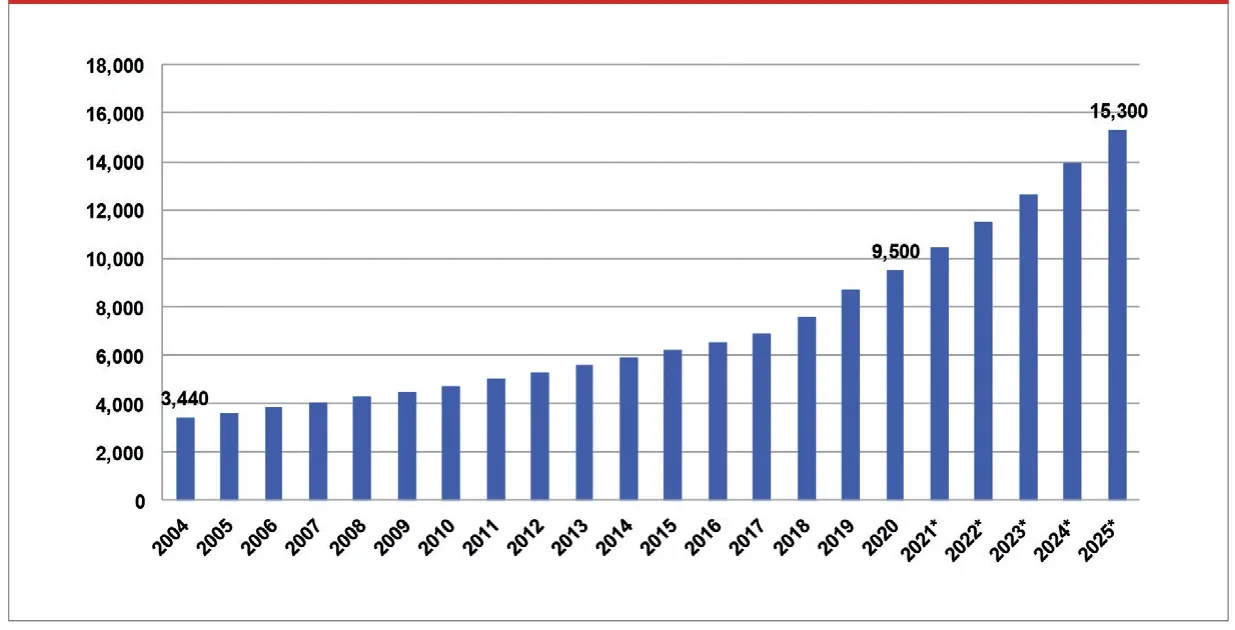

7.2 风电叶片应用市场

(见图26)

图26 风电叶片碳纤维需求-趋势(吨)

2020年,风电市场发展非常迅猛,整个产业链赚得钵满盆满,皆大欢喜。

2020年,从风电对碳纤维的需求看,维斯塔斯依然是主力;其他巨头,如西门子-歌美飒、GE-LM、Nordex等,均在新的机型中采用了碳纤维拉挤板制造与测试样机。国内风电有三种工艺并行:预浸料铺贴、多轴织物灌注、拉挤板,大多是样机验证阶段,在2020年还未形成批量需求。三种工艺对比,拉挤板工艺基本胜出。

在去年的报告中,笔者曾担忧“抢装潮”之后的萎缩,以及疫情对风电的冲击。然而“碳达峰、碳中和”目标的确定,推动风电行业发布《风能北京宣言》:“在‘十四五’规划中,须为风电设定与碳中和国家战略相适应的发展空间:保证年均新增装机5000万千瓦以上。2025年后,中国风电年均新增装机容量应不低于6000万千瓦,到2030年至少达到8亿千瓦,到2060年至少达到30亿千瓦。”基于北京宣言,几乎每家风电厂及叶片厂均考虑扩大产能。

几年前,“球”在国内风电巨头的脚下,碳纤维行业不停地催“赶紧踢出来啊!”从2021开始,“球”到了碳纤维行业的脚下,风电巨头会更加急迫地催促:“赶紧踢出来,你们碳纤维不出产能,我们怎么敢规划数万吨的叶片需求?”

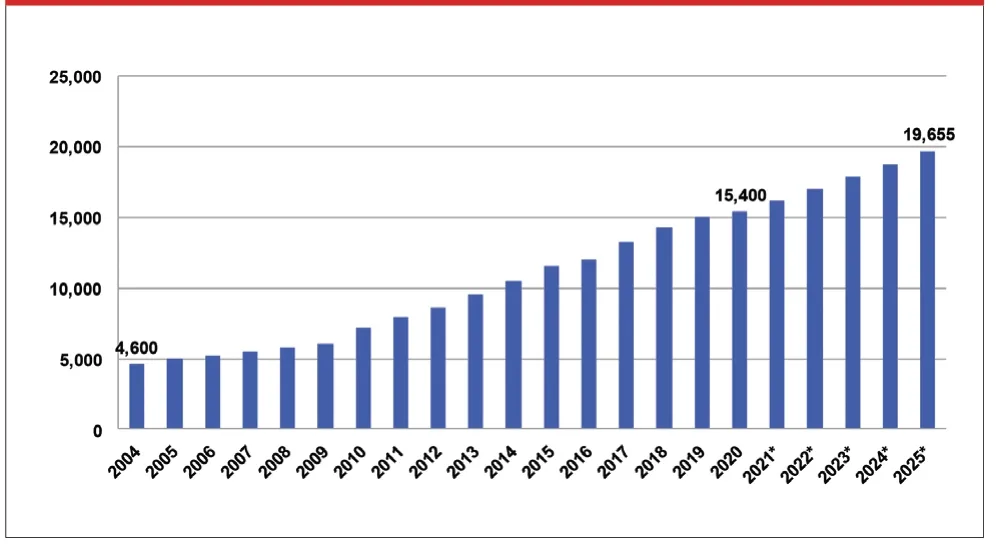

7.3 体育休闲应用市场

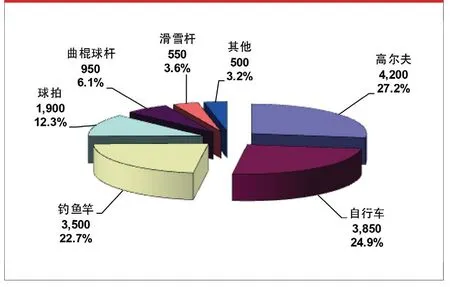

(见图27)

图27 体育休闲碳纤维需求-趋势(吨)

体育休闲市场十年来的需求发展情况如下,2020年的需求量为15400吨。

体育市场的分市场份额见图28。

图28 2020体育碳纤维需求-分市场(吨)

疫情之下,群体运动的碳纤维器材,如曲棍(冰)球杆、滑雪杆等,有较大幅度的下滑;而个人运动休闲的器材反而上升,主要有高尔夫球杆,自行车及钓鱼竿。另外,欧美这些年一直流行健康、绿色出行,对电动自行车也有较大的需求增长。

7.4 汽车应用市场

(见图29)

图29 汽车碳纤维需求-趋势(吨)

之前的报告反复提醒了全寿命周期的轻量化价值的概念;碳纤维复材从F1赛车到从超级车、超豪华车逐步扩大应用的规律与趋势。在轻量化价值的计算中,除了节能降本的常规价值,绿色环保成本是一个因潮流而动的较大变动成本。

2020年在汽车复材领域,主要有如下大事:一是代表美国汽车复材应用水平的通用汽车,推出雪佛兰C8汽车,其中最醒目的是车架部分材料弧形拉挤的碳纤维复合材料型材,另外还有部分玻碳混合的复合材料零件。2020年德国西格里分别与宝马集团、中国蔚来汽车及北美一汽车公司批量制造电动汽车电池盒。2021年3月,廊坊的飞泽复材为蔚来ES6碳纤维(中国第一款批量采用碳纤维的车款)制造的5万套后地板下线。

关于燃料电池的气态扩散层GDL,国内目前有武汉理工、大化所、上海河森、江苏氢电、济平新能源、深圳南科、沈阳华天鑫等单位在从事研发。而国际上的主流厂家是东丽、西格里,以及燃料电气巨头巴拉德旗下公司。从GDL的工艺流程看,其中的不少技术、装备与碳纤维及复合材料制备类似,仅从碳纤维纸的专用碳丝供应,国内就无碳纤维公司涉及。所以,碳纤维产业要尽快意识到这个责任,投入研发,不能让GDL成为氢能源的卡脖子材料。

7.5 压力容器应用市场

(见图30)

图30 压力容器碳纤维需求-趋势(吨)

2020年,氢能发展迅速,正在迅速成为各类交通运载工具的新能源方式:欧盟宣布了650亿欧元的刺激氢能产业链发展的计划“A hydrogen strategy for a climate-neutral Europe”。美国加州的Universal Hydrogen正在建设氢能飞机的整个基础设施,国际压力容器传统巨头动作频繁:

2021年2月,佛吉亚与雷诺集团达成汽车的氢气储存的合作协议。

2021年3月,中集安瑞科控股有限公司宣布旗下全资附属公司CIMC Hydrogen Energy与Hexagon Purus HK签署合资协议,成立合资公司为中国及东南亚快速增长的高压氢气储运市场提供安全、经济、高效的储运解决方案。

2021年2月份,佛吉亚宣布对中国高压气瓶公司斯林达大部分股权的收购。

2020年,国内的碳纤维压力容器发展红火,相关的碳纤维供不应求。7月份,气瓶安全标准化与信息工作委员会发布了车用四型气瓶团体标准的征求意见稿,这是行业发展的重要事件,希望该标准尽快完成。2020年12月,斯林达车用IV型储氢瓶通过“三新”评审,成为国内首家通过“三新”评审的车用压缩氢气塑料内胆碳纤维全缠绕气瓶制造厂家。

高压氢气瓶的核心技术在于塑料内胆及碳纤维缠绕,其主要成本取决于碳纤维的成本。目前,很多氢气瓶企业对碳纤维的战略意义认识严重不足。以为这是市场化的产品,有钱就可以买到。目前各企业需求量小,仅为数百吨,确实不是问题;但是当需要达到万吨时(今后10年内完全可能实现),碳纤维的性价比及规模保障能力,就可能成为气瓶企业最核心的竞争力。 所以,各家气瓶厂应以战略合作伙伴的态度,与碳纤维企业深度、长期合作,尽早构建培养坚实的核心竞争力。

7.6 混配模成型应用市场

(见图31)

图31 混配模成型碳纤维需求-趋势(吨)

混配模成型(Molding&compound)严格讲,不是一个应用市场,而是对工艺的描述,但由于该工艺横跨的应用多,所以,把它归类成一个应用,便于说明。混配(compound)是指非连续碳纤维增强塑料,主要包括短切增强和LFT。玻纤D-LFT在汽车领域的广泛应用证明了这种复合材料形态的优势。模成型(Molding)主要是指片状模塑料Sheet Molding Compound-SMC,团状模塑料Bulk Molding Compound-BMC。由于回收碳纤维的加入,让这些非连续形态的,以及非连续形态加连续形态的混合结构,展现出一定的发展空间。

从事短切碳纤维增强塑料的,通常是改性塑料企业,比如SABIC、RTP、POLYONE、COMPTEX、POLYNT、广东金发科技等。他们通常是从碳纤维企业采购短切碳纤维,采用双螺杆混配造粒,然后再销售给应用单位做注塑成型。

从事碳纤维片状模塑料的企业主要有:美国QUANTUM、MAGANA、Ashland、Continental Structural Plastics,德国MENZOLIT等企业。对比传统的玻纤SMC,碳纤维SMC的浸润性受丝束大小的影响较大,而浸润性的好坏与力学性能相关联,目前的碳纤维SMC还没有实现其该有的力学性能优势。

总体上讲,这个领域的技术主要借鉴于玻璃纤维复合材料,其重大优点是高效低成本的成型工艺(主要是注塑与模压)。碳纤维与玻璃纤维有较多的不同,还需要研发更新的技术,去充分展现碳纤维更优的力学性能,否则很难在性价比上与同类的玻纤复材竞争。这个领域存在着产业链重整的重大机遇与挑战。

7.7 建筑应用市场

(见图32)

图32 建筑碳纤维需求-趋势(吨)

建筑市场包含广义上的工业民用建筑、道路桥梁、水库大坝、围堰码头等结构设施。碳纤维复合材料在基础设施的应用中包含:既有建筑及桥梁结构的加固补强、管廊设施的维修养护、新建建筑的部分构件、桥梁缆索、桥面板等。上述应用市场中,有80%~90%的碳纤维用于建筑桥梁的补强。加固类碳纤维制品主要包括碳纤维布、碳纤维网格、碳纤维板以及碳纤维筋。

现阶段基础设施加固材料领域除福瑞斯、西卡、东丽等国外品牌,以上海悍马为代表的国产品牌正在快速崛起并已被国内外市场广泛认可。此外,一些老牌工程材料生产企业也从传统的钢制品、混凝土行业逐渐向碳纤维制品行业转型。这些新老企业向碳纤维行业的汇聚,极大地推动了碳纤维在此领域的发展和应用。

除作为加固材料出现在土木工程领域,在新建工程中碳纤维制品也逐渐崭露头角:

2020年开始建设的常泰长江大桥,将采用“最大尺度碳纤维复合材料拉索”;

2020年3月,由法尔胜泓昇集团提供碳纤维拉索的三垛西桥整体吊装;

2020年8月,三亚国际体育产业园体育场项目索结构张拉提升工程施工全部完成,上下环索间、内环的交叉索均采用了碳纤维索,这是碳纤维材料在国内外首次应用于大跨度空间结构,实现了新材料应用的突破;

2020年10月,采用碳纤维拉索兴华路跨徒骇河桥开始搭建;

2021年1月,日本东京制钢株式会社旗下东京制纲国际公司(Tokyo Rope International)宣布,该公司自主研发的碳纤维复合材料缆绳(CFCC)被成功用于美国汉普顿港口公路桥隧道扩建工程。

7.8 碳碳复材应用市场

(见图33)

图33 碳碳复材碳纤维需求-趋势(吨)

2020年,碳碳复材的三大市场发展如下:

刹车盘市场。国际知名企业包括法国的Messier-Bugatti 公司、美国的Honeywell 公司、B.F. Goodrich公司、Goodyer公司和英国的Dunlop公司。中国的飞机刹车盘生产企业主要有中航飞机股份有限公司西安制动分公司、博云新材、西安超码等。该市场发展平稳。

航天部件市场。主要企业是国内航天的相关院所,碳碳复合材料以其优异的性能成为大型固体火箭喉衬、发动机的喷管、扩散段、端头帽等的首选材料。该市场发展平稳。

热场部件市场。受“碳达峰、碳中和”目标推动,单晶硅炉订单暴涨,单晶硅炉内主要有碳毡功能材料和坩埚、保温桶、护盘等碳碳复材结构材料。国际企业包括德国的SGL公司、日本的东海碳素公司等;国内从事碳碳复合热场材料的企业包括湖南金博碳素、中天火箭、西安超码、航天睿特、博云新材、中南大学、南方搏云等。预制体是碳碳复材重要的制造环节,国内的主要企业包括中材科技南京玻璃纤维研究院、江苏天鸟高新技术有限公司、天津工业大学复合材料研究所、宜兴市飞舟高新科技材料有限公司。

2020最大的热点是光伏热场部件的超高速增长,光伏龙头企业有隆基、晶科、中环、晶胜机电、晶澳等,对单晶硅炉均有海量的需求。据国内预制体龙头企业江苏天鸟总经理缪云良介绍,国内市场2020年增长了100%以上,整个行业处于严重供不应求的状态。

7.9 电子电气应用市场

(见图34)

图34 电子电气碳纤维需求-趋势(吨)

2020年,电子电气领域市场平稳增长。

首先是功能性应用领域:短切碳纤维增强塑料具有防静电、电磁屏蔽等功能,在复印机、打印机、数码相机、数据传输电缆接头等产品早已经有成熟应用,对比其他的如炭黑、金属等类似材料,碳纤维增强塑料的成本降低,会推动这个市场的稳定扩展。

力学增强方面:主要的产品形态有长碳纤维增强塑料(LFT)和连续碳纤维增强材料。LFT其实是一个介于短切与连续之间,兼顾了成本与性能的一个很有前景的产品形态,但在材料中存在热塑界面的问题。如何在塑料中保持较长的长度及均匀分散问题,这些技术难点阻碍了该产品更广阔的应用。连续碳纤维增强材料,主要是用于轻薄笔记本的壳体,其中有经典工艺的热固壳体,也有热塑壳体。

2020年,联想正式发布了YOGA Pro 13s Carbon 2021轻薄笔记本,机身采用了碳纤维和镁铝合金材质,重量仅966克;VAIO 与东丽合作打造世界首款立体成型碳纤维机身笔记本电脑,重量低至约958g,还能承受127cm的高度跌落,兼顾刚性及轻量化。电子产品的轻薄化是消费者长期的追求。

2020年,液晶平板显示器生产过程中使用的机器人轻量化继续深化,越来越多的机器人部件批量使用碳纤维。

热管理对于几乎所有电子电气行业(包括电池)都是个令人头疼的事,主要存在芯片与高功率器件的散热问题,传统解决方式是采用铝合金、铜箔、石墨板、热管效应、冷水板等;新型的热管理主要是人工石墨化纸,比如PI膜的石墨化。2020年,美国KULR Technology Group宣称,他们将碳纤维制备成绒(微纤维平行排列),借助微纤维较大的散热面积,形成新型的热管理技术,据称这是他们与NASA成熟应用于航天的热管理技术,现在正在电池与电子电气领域推广应用。

7.10 船舶应用市场

(见图35)

图35 船舶碳纤维需求-趋势(吨)

目前,船舶领域对碳纤维的需求主要是为应用于竞赛类船舶、超豪华游艇、高速客船及军事用途的船舶。多年来,除了竞赛类船舶不断追求复合材料新工艺及新技术,其他船舶的发展缺乏热点。

2020年新冠肺炎疫情非但没有影响船舶市场,反而使船舶市场的增长创造了新高。其中,水翼船是个发展热点,而水翼通常由碳纤维复合材料制成。

除了上述应用,“漂浮式风电”中所涉及的海工装备及材料的创新也值得引起重视。深海油田深受国际石油价格的影响,海上风电的前景是明确的,必然会走向深海,这需要借鉴深海油田的现有技术,去大力开发碳纤维复合材料在其中的应用技术。

7.11 电缆芯应用市场

(见图36)

图36 电缆芯碳纤维需求-趋势(吨)

据笔者统计,2020年电缆芯应用市场的全球需求是1000吨,对比2019年有所下滑。

2020年,CTC Global推出了ACCC InfoCore™系统并进行首次商业部署。该系统可快速、准确地确保ACCC®Conductor的正确安装。

2019年 12月10日,“内蒙古锡盟—山东”特高压配套工程—大唐锡林浩特电厂1000千伏送出线路正式并网投运。这也是目前世界上首条全线路应用碳纤维复合导线的特高压工程。由中复碳芯电缆科技公司制作。

2020年国内外电缆芯市场比较平静,国际上只有少数几条新建电网线路采用了复合材料电缆芯,而国内电网只是给出了几个省级电网的改造订单。

采用类似工艺的碳纤维复合材料拉索,在2020年有巨大的进步。

除了上述的常泰长江大桥、海南三亚体育馆,国内还有数个大桥的设计规划中安排了碳纤维复合材料拉索,比如山东聊城兴华路徒骇河大桥等。早在2005年,东南大学吕志涛院士等主持设计和修建了国内第一座碳纤维复材索斜拉桥,中冶建筑研究总院岳清瑞院士团队及清华大学冯鹏教授课题组对这个领域有多年的研究与工程实践。总体而言,无论是比强度、疲劳寿命及耐腐蚀性,碳纤维复合材料拉索比钢索均有巨大的优势,但碳纤维复合材料的横向性能较弱导致了锚固的难题。利用碳纤维本身的高强度来形成锚固,索锚一体化碳纤维复材应该是解决这个问题的好思路。中复碳芯也是索锚积极开发者。

7.12 其他应用市场

轨道交通

2020年9月,川崎重工向日本四国旅客铁道公司交付了4台采用碳纤维增强树脂基复合材料弹簧的铁道车辆转向架;2021年1月,首台具有完全自主知识产权的高温超导高速磁浮工程化样车及试验线在西南交通大学九里校区正式启用,样车采用全碳纤维轻量化车体、低阻力头型,整体重量达12吨左右,悬浮高度10毫米左右。

在发展轨道交通复合材料方面,中国有着世界其他国家不可比拟的综合优势,而主要的短板还是产业链中低成本碳纤维的供给以及系统研发能力。这其中,既有轨交体系的应用技术的问题,也有复合材料领域的创新工艺的问题。可喜的是,2020年,轨交体系与复合材料体系的联合研发越来越密切,这个研发联合体的力量会越来越强大,轨交体系也正在酝酿自身的复合材料科研体系。

从碳纤维产业的发展来讲,今后3~5年是低成本大丝束碳纤维发展的黄金年份,数万吨碳纤维产能将供应市场,轨道交通与相关的碳纤维及复合材料企业如在此基础上加大研发与工程实践的力度,会给上述两个行业构建一个无比美好的前景。

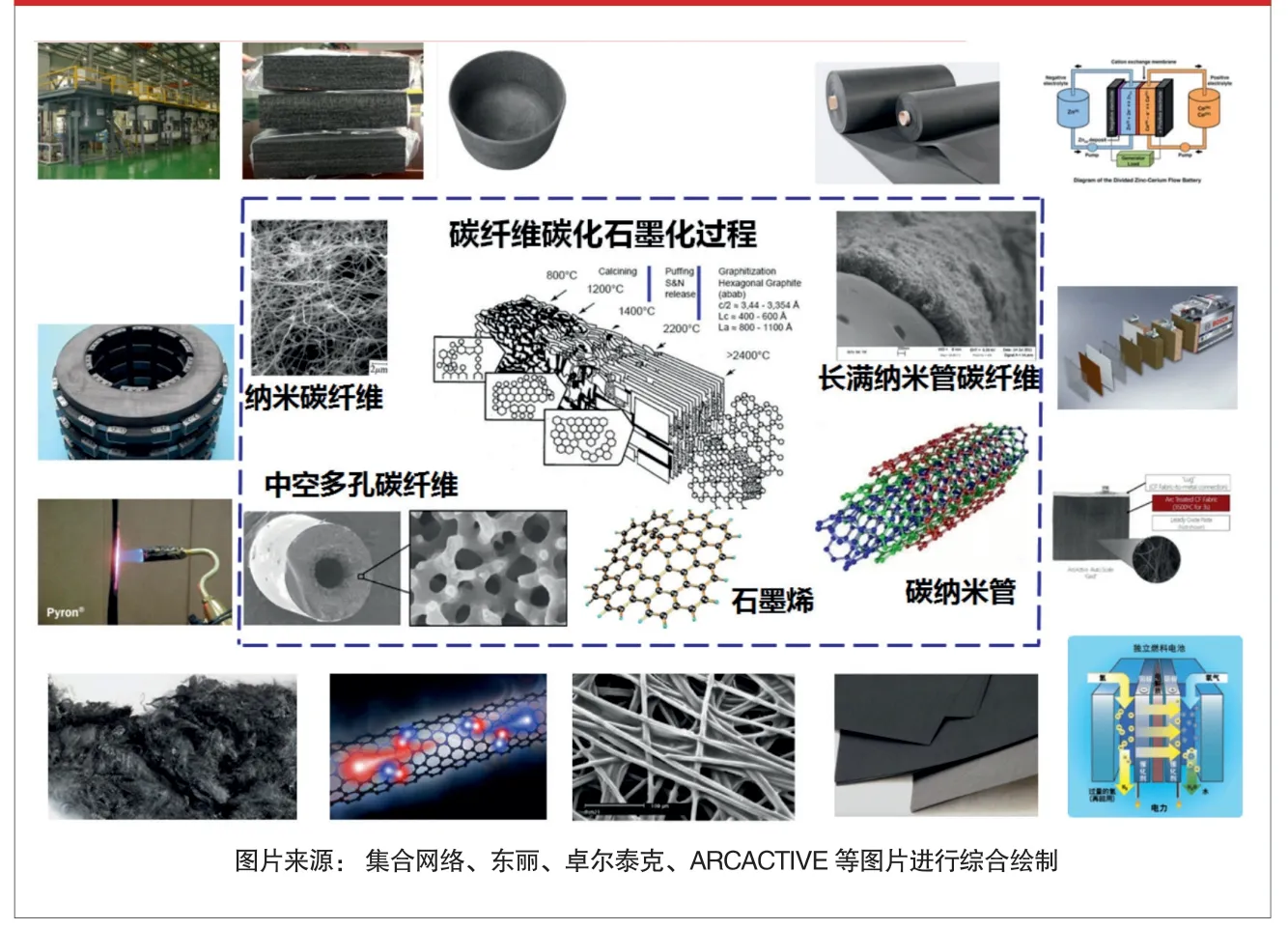

碳纤维功能材料

碳纤维的主要功能性应用,除了传统的阻燃材料—预氧丝、预氧毡,还有传统的热场材料—碳毡、石墨硬软毡、电热毯;以及传统的防静电、电磁屏蔽材料—短切碳纤维、磨粉增强塑料等等。

新型的碳纤维功能材料主要有:

A.燃料电池的气态扩散层(GDL);

B.液流电池的电极材料的碳毡(石墨毡);

C.替代铅酸电池的铅板电极的碳毡板;

D.替代锂离子电池的能量密度的多微孔碳纤维材料;

E.预氧毡+二氧化硅气凝胶制备的阻燃、静音、疏水、保温的多功能材料,可用于电动车电池之间的隔离、可用于各类功能建筑、也可用于潜艇、坦克等的静音材料……

碳纤维功能化的主要趋势是,在碳纤维这个微米尺度上的纳米化,包括了碳纤维单丝上生长碳纳米管,碳纳米纤维,在碳纤维的单丝中形成纳米孔隙等。这是一个纳米物质宏观化的优良途径,碳纤维的功能应用前景极其广阔,理应引起国内各种研究机构的高度重视。

8 观察与思考

8.1 世界碳纤维的版图

(见图37)

图37 世界碳纤维版图

通过世界碳纤维的版图,我们可以得出如下几个结论:

传统七大碳纤维巨头 (其中卓尔泰克已被东丽收购,变成六大巨头),已经基本完成国际产业基地的布局,尤其是东丽公司,数十年间,在日本、韩国、美国、法国、匈牙利、墨西哥完成大小丝束的布局;这些巨头无论是制备技术,还是应用技术依然主导着全球碳纤维。

新兴经济体的碳纤维在迅速赶超中,主要竞争者是中国、韩国、土耳其及俄罗斯。除此之外,印度、巴西及沙特等国也蠢蠢欲动。在这些竞争者中,显然中国大陆与土耳其最具备大发展的重要潜力,但综合技术、装备及应用生态等因素,中国大陆企业仍是主力军。台塑本是一家历史悠久的优秀碳纤维公司,然而近十年技术没有明显的进步,一直处于亏损中,前几年关闭了其腈纶装置,失去了发展低成本碳纤维的基础。

碳纤维不同于常规的化纤产品,体现在制备技术复杂程度、产业链的技术复杂性,以及应用技术开发及生态的构建难度。企图用承接发达国家的产业转移来发展碳纤维,起码今后20年时间是不现实的。新兴国家的碳纤维如何赶超发达国家巨头?这就成为当前产业思考的重点。

8.2 应用市场发展的总体趋势

碳纤维的应用曾经是以航空航天为主驱动的,这些年,已经变成了航空航天驱动与工业用驱动的双引擎驱动模式。这对全世界碳纤维的产业格局已经形成了深刻的变化。就在几年前,大丝束碳纤维企业还在为生存而挣扎,而这两年大丝束成了市场的香饽饽。这类企业不仅成长迅速 (比如卓尔泰克1万吨产能的扩建仅仅用了3年不到的时间,依然供不应求),而且效益也很好,另外由于成本较低,它具有吞噬部分传统小丝束市场的能力,比如国际上已经开始用大丝束缠绕大型气瓶,提升缠绕效率;国内不少厂家采用大丝束制造低成本预浸料。

综观全球的应用市场发展趋势,我们可以得到如下几个明确的方向:

受疫情重挫的航空航天市场依然生命力旺盛。航空航天市场中的民用航空市场,起码需要3年才可能恢复到2019年的应用数量,如何在3年内处理民用航空不能消化的产能?当然,市场复苏之后,加上单通道飞机广泛采用碳纤维,会对这个市场有激增的作用,很可能会出现供不应求的局面。疫情之前,东邦与赫氏均看好航空航天市场的前景,在美国巨额扩产投资,这两年,扩产建设的进度有所延缓。如果实力允许,冬天的投入就是为了迎接春天。

风电对碳纤维的剧烈需求将导致碳纤维行业剧变。《风电北京宣言》中已经有了具体的规划,如果按此执行,预计到2030年风电市场需要19万~20万吨碳纤维,而当前全球需求不过是3万吨。参与的碳纤维企业的基本产能需要达到1万吨,并具备每2~3年增加1万吨产能的能力。 在这个令人炫目的机会面前,行业也要保持冷静。全球哪些企业有资格参与其中?哪些企业能从中获利?谁又会成为这厮杀中的烈士?后文会作出详细的分析。但非常明确的是,风电市场能培养出国际排名前列的碳纤维巨头企业;风电市场将驱动碳纤维行业进行一场轰轰烈烈的低成本技术革命。

氢气瓶蓄势待发,将推动碳纤维产业进入新的高度。近几年,国内外发布了众多相关产业规划:

2016年我国工信部发布《节能与新能源汽车技术路线图》:2020年实现5000辆级规模,2025年实现5万辆规模,2030年实现百万辆;

如何结合小丝束与大丝束的各自优势,这将把国际碳纤维产业推向一个新的发展高度

2017年日本经济产业省发布了《氢能基本战略》,2020年累计实现4万辆保有量新能源汽车,2025年累计实现20万辆保有量,2030年实现80万辆保有量;

2019年FCHJU发布“欧洲氢能路线图”。2025年实现30万辆新能源汽车的年销量目标,2030年实现130万辆的目标;

2019年美国燃料电池和氢能协会发布《美国氢能经济路线图》:2022年达到50000辆新能源汽车,2025年达到20万辆,2030年,在美国道路上有530万辆(十年发展的保有量);

2019年韩国发布《氢能经济活性化路线图》: 2019年普及4000辆新能源汽车,到 2022年普及8.1万辆,2030年普及180万辆;

通过对这些规划的汇总,结论是:2025年,全球燃料电池汽车预计销售100万台;到2030年,全球燃料电池汽车大约300万~400万台。相应的碳纤维需求量:到2030年为18万吨。

氢气瓶到底需要怎样的碳纤维?首先,能上批量的任何零部件,都必须做到最低成本,这是汽车行业的规律决定的。否则,其燃料电池汽车就不能与燃油车或电动汽车竞争,就不可能有规模量产。前面提到:美国能源部的技术路线图:氢气瓶储氢成本需要从现在的15美元/度,降低到8美元/度,换算成碳纤维成本,价格大约12.6美元/公斤。这个价格,就今天的技术水平,可能也只有卓尔泰克的大丝束碳纤维成本能基本满足。性能方面,东丽前两年推出的T720-36K是一个很好的尝试,如何结合高性能+低成本,或者说如何结合小丝束与大丝束的各自优势,是整个国际碳纤维行业面临的重大挑战,也是重大发展机遇。

汽车及轨道交通会从碳纤维低成本技术革命中受益。除了上述风电与氢气瓶两个应用明星,汽车复材与碳纤维产业相伴多年,从昂贵的小丝束,到大丝束,当低成本来临的时候,汽车复材就被遗忘了,其实轨道交通也是如此。碳纤维做成拉挤板直接用在风电上,汽车与轨道交通的后续复合材料工艺多,应用技术难度大,需要研发出类似拉挤板风电的应用技术。之前没有低成本碳纤维的规模生产,也不敢投入研发。汽车与轨道交通对碳纤维的需求,保守估计到2030年是9万~10万吨。其面临的重大挑战是,低成本复合材料工艺的创造。

不要忽略碳纤维功能材料潜在的巨大市场。除了上述结构性的应用,碳纤维还有诸多功能性应用,如传统的静电、电池屏蔽、热场材料、耐烧蚀材料…… 在“碳达峰、碳中和”目标下,另一个明星—光伏产业的单晶硅炉需要的碳碳复材和碳毡等热场材料即将供不应求;燃料电池的核心材料之一是碳纸为基础的气态扩散层GDL,如果按照2030年300万台燃料电池汽车来估算,大约需要1.5万吨,数量不如风电及氢气瓶庞大,但技术密集度高,价值斐然;预氧丝是非常卓越的阻燃材料,在低成本技术革命洗礼之后,会有相当广阔的市场空间;碳毡的功能性应用,比如液流电池、铅酸电池的碳极板,将推动现有储能技术的提升。这个市场保守估计到2030年总体有5万~6万吨的需求。(见图38)

图38 碳纤维功能材料应用市场

总结:到2030年,航空航天市场:8万~10万吨;风电:19万~20万吨;氢气瓶及CNG气瓶:18万吨;汽车+轨道交通:9万~10万吨,功能材料:5万~6万吨。所以,我们的结论是:今后10年,在商业领域,碳纤维的应用主驱动是风电等工业,辅驱动是航空航天业;从技术发展上,依然是航空航天及风电等工业双驱动,不同领域驱动的产品规格各有特色。

8.3 碳纤维产业的变化趋势

(见图39)

图39 全世界碳纤维厂家的业务模式及发展潜能

应用市场的变化会对整个碳纤维产业发生深刻的影响,首先,我们盘点一下全世界目前的碳纤维厂家的业务模式及发展潜能。

产业第一群落——完全的小丝束企业,航空航天军工无疑是对其最有吸引力的市场,如果在这个市场没有立足之地,发展道路会非常艰难曲折。当然可以通过“提速或提束”的方法降低成本,在体育器材、建筑补强、电子电气等工业领域找到特定利润市场。如前所讲,一旦有大丝束的充足供应,这个群落会被严重冲击。

产业第二群落—完全的大丝束企业。这些企业的装置基本不能高效地生产小丝束纤维,关键是性价比很难与第一群落竞争,除非建设新的生产装置。他们的重要特点是,在目前的技术水平中,纤维的成本可做到最低,尤其是原丝的成本。

产业第三个群落—有能力或潜力兼顾大小丝束的企业。比如东邦与三菱,均具备较高水平的大小丝束的能力,至于大批量制备大丝束的潜力,他们不一定具备。目前,国内具有大丝束全套技术的企业仅有蓝星一家,其技术上还有一定的提升空间。另外两家具有较大潜力进入大丝束领域的是上海石化及吉林化纤。

腈纶工艺基础是发展大丝束碳纤维潜力的重要评价指标,除非技术有飞跃发展,没有强大的腈纶工业基础,就没有发展大丝束碳纤维的基础。盘点一下世界范围的腈纶基础,既有腈纶基础,又有多年原丝技术与积累的企业如下:

A.中国吉林化纤集团,拥有38万吨腈纶,有超过10年的批量制造原丝的经验;

B.土耳其DowAksa,AKSA集团拥有31万吨的腈纶,DowAksa有近10年原丝经验;

C.中石化上海石化,16万吨的腈纶,超过10年的原丝经验;

D.东丽旗下的卓尔泰克,在墨西哥与匈牙利拥有9.1万吨腈纶装置,已经基本改造成原丝装置了;

E.德国西格里集团,一直苦于没有自己的原丝系统,一直与三菱合作,之前与德国DOLAN腈纶公司合作开发原丝,不成功,后收购葡萄牙FISIPE(5.5万吨腈纶),几年下来,成效似乎不大。

F.三菱集团,一直在关闭腈纶生产装置,目前只剩下4万吨产能,大丝束原丝能力很强,一直给SGL有大批量供应。

上述具有腈纶基础的碳纤维企业,如果从碳化技术及装备自主化的角度看,吉林化纤集团通过与精功碳纤维的合作,基本掌握了小丝束碳化技术,并大量采购国产装备;土耳其通过碳化装备与欧美的合作,基本掌握了碳化技术,未来,昂贵的进口设备会成为他们发展的短板,他们需要考虑装备的自主化;上海石化正在开展大丝束碳化设备的国产化攻关,有望在1~2年内形成自主可控的、全线国产化的大丝束碳化技术与能力,这个积累毫无疑问是沉甸甸的,对未来有深远影响;卓尔泰克的碳化设备基本自产,但技术与装备水平很一般,相信东丽会做出较多的技术支持;西格里的碳化技术一流,然而几乎所有设备均是从欧美日采购的,原丝是其短板;三菱的大丝束原丝与碳化技术均是一流水平,但太多腈纶装置因为亏损而关闭,会对其发展形成制约。

根据上面的应用市场的总体发展趋势可以明确,风电、汽车、轨道交通及碳纤维功能性材料,主体上是大丝束以及巨丝束的发展空间。粗略估计,2030年有望达到35万吨的规模,这起码需要70万吨的原丝。氢气瓶及CNG气瓶市场,一定是小丝束与大丝束技术的融合发展而形成的新的高强度+低成本的品种,气瓶的关键成本是碳纤维成本,性能低,厚度就要多,用的纤维重量就大,成本就要更低一些。反之,成本可以用一定性能来弥补。所以,前期,无论是T700-12K、T800-24K,还是T720-36K,这些品种均不能全面满足规模气瓶制造的成本要求。当然美好的设想是40~100K,拉伸强度4.9GPa(T700)或以上性能,用大规模、低成本的大丝束基础去发展高性能可能是路径之一。该市场到2030年大约需要18万吨碳纤维、36万吨原丝。这些工业用碳纤维的原丝总需求量为106万吨,而上述与碳纤维有关联的腈纶总产能102.5万吨。前段时间,又传来德国唯一的腈纶企业DRALON准备关闭部分产能的新闻。在发达国家,原料有毒性、不盈利的腈纶产业很难保留。在国际现有的碳纤维技术发展水平上,新兴国家可能需要去珍惜现有的腈纶装置,并发展出一套高效整改腈纶装置到原丝的系统化技术。

再来看第一章提出的问题——新兴国家的碳纤维如何去赶超发达国家?应该利用已有工业基础及不断精进的原丝技术与经验、完全自主可控的碳化技术及装备,以形成低成本碳纤维技术体系,满足正在爆发的工业级碳纤维的需求,成为世界碳纤维产业重要的风景线,与小丝束碳纤维一起,为全球各种应用用户提供更全谱系的产品。这才是这个伟大材料本应为人类作出的贡献:既可“九天揽月,五洋捉鳖”,又可“飞入平常百姓家”。

目前世界产能排名前十的是:传统6巨头,然后是台塑、碳谷+宝旌、中复神鹰及恒神。具有1万吨产能的企业只有5家。而这5家中,除了东丽集团,其他厂家并无庞大的扩产计划。中国上榜的企业中,碳谷+宝旌有3万吨扩产计划,中复神鹰有1.8万吨的扩产计划;没有上榜的,比如吉林化纤总体6万吨扩产计划,上海石化有1.2万吨扩产计划,光威有1万吨扩产计划。可以预测:3~5年内,全球产能排名会有剧烈的变化,能进入世界前十名的起码需要万吨以上产能,中国厂家预计有5家企业入围前十名。全中国的碳纤维产能有望超过世界产能的50%,成为最大生产国。

8.4 加强中国碳化技术及装备的自主可控与发展

通过上述应用趋势的分析,今后十年,市场需求是旺盛的,通过产业分析,中国依然拥有强大的腈纶工业基础,以吉林化纤和上海石化为代表的腈纶企业也基本掌握了规模原丝制备的成套技术,且各具特色与优势。下一步的工作重心是腈纶与原丝融并发展,形成一套高效改造系统技术,伺机并购与扩大版图。

对比原丝,碳化方面需要做更多工作,尤其是大丝束碳化的成套技术。目前,整个中国,除了蓝星在之前的小丝束体系上的改造,具备了基本的大丝束技术体系,其他厂家均是典型的小丝束技术,尽管有些厂家把24K做成了25K。上海石化正在建设大丝束技术体系,应该是系统完备的、先进的大丝束技术体系。

技术与装备自主可控,这不光是“卡脖子”的问题(这已经是愈来愈严重的问题),我们更多地是从技术发展本身的规律上去思考的。根据十多年中国碳纤维产业的发展,笔者发现一条规律,越早在技术及装备上下大工夫的企业,效益就越早体现并具备高效益,比如光威复材、太钢钢科、中复神鹰、中简科技等。反之,不差钱,动辄就进口设备的,反而发展得缓慢,甚至倒闭,最典型的代表是东北某家企业,全套欧洲的原丝碳化装备,进口十多年,到现在还没有开箱。

绝大部分欧美装备厂家,其实对碳纤维的工艺、生产与维护的理解并不深入。因为在他们与欧美专业碳纤维公司的业务合作中,鉴于对技术的保密,这些碳纤维公司只是对设备方提出基本要求,设备到碳纤维厂家后,碳纤维厂家通常会根据自己的技术与经验做一定的改造工作,这些反而是技术的核心。所以,我们经常看到一个奇怪的现象,一些欧美厂家的设备,几十年都是一个设计,极少有改进,也极少有高价值的专利产生。但这并不代表国际碳纤维巨头自身没有技术进步,反之,他们在不断地进步。只是不愿意让设备厂家知道,扩散技术秘密。

另外,国内碳纤维厂家,通过多年使用欧美设备,也发现了大量工艺适配性的问题。有些问题对设备厂家提出了解决建议,但改造周期长、成本高,最后很多只能自行改造,久病成良医,碳纤维企业自己成为了设备专家。

装备领域如何保证技术不外泄,同时又有专业的公司长期耕耘?笔者认为,对于工艺关联度不大的装备,比如放丝系统、操作平台、干燥、驱动系统、卷绕机及焚烧炉,可以全行业共同来支持数家国内专业企业的开发工作,根据技术的先进性择优选择;对于工艺关联度大的装备,比如氧化炉、碳化炉、表面处理、上浆及中央电控系统等,应该采用技术结盟的方式来发展,该联盟应包括技术基础研究、工艺、装备、工程及应用等专业公司;这样的机制,不光对碳纤维厂家的工艺技术保密,同时,让基础研究更具实用价值,让装备开发厂家认真做事,不投机取巧。另外,当这些技术联盟形成之后,一些从开头就能看到失败结局的狂热投资也会得到一定的抑制。

全行业要尊重知识产权,加强有技术含量的知识产权的建设。肆意抄袭是当今社会的巨大问题,在碳纤维领域也广泛存在。一个具有专利的装备技术,碳纤维厂家与设备企业交流几次,就将其视为自身的技术,明目张胆地在自己工厂使用,缺乏底线。知识产权保护制度有其历史问题,但今天,在碳纤维领域,通过多年的摸爬滚打,我们完全有信心构建自主的知识产权体系。严格执行国家相关法律,严厉打击窃用行为,更有利于行业的健康发展。

在碳纤维领域,应加强有技术含量的知识产权的建设

8.5 复合材料工艺及应用技术发展方向

除了低成本的碳纤维需求,前面提到的爆发增长的应用市场,对复合材料工艺及应用技术的发展也有新的要求,即发展从碳纤维-树脂-复合材料工艺-应用技术的低成本产业链。只有产业链健康发展,才能让前面提到的应用前景落到实处。

吸取航空航天复材的核心精华,不受工艺思维的局限。航空航天是当今碳纤维复合材料的经典工艺,很多其他应用或多或少都是从中演变而来,其核心是对性能与品质的控制思想,其中既有“积木式”验证体系,也有各工序的严格工艺及检测手段。但这不代表所有的复合材料都要遵循从碳纤维-预浸料-铺放-热压罐致密化与固化-机加-装配等复杂工艺。反之对于工业应用,必须去追求“大道至简”、或者“正道至简”的新的工艺方法及应用技术,否则,碳纤维即使价格为零,做成的复合材料构件也会极其昂贵,很难在工业领域规模应用。所以,做规模化应用,如果还是采用航空复材经典工艺,从开始就已经失败了。其实,很多业内人士经常犯这样的错误而不自知,最开始的风电叶片,就是借鉴了航空的预浸料铺放工艺,居然还有业内人士试图采用航空的自动铺放工艺,这么长的叶片,仅孔隙率的控制就成为几乎不可破解的难题了。

考虑复材工艺自身特点,不要企图用结构复杂性设计来弥补材料性能。其中最典型的例子是汽车工业。我们看到汽车计划的所有零件没有一个是规整的。每个钣金件上,筋条增强、镂空减重,把一块普通的钢板通过复杂的结构设计,将结构性能做到了极致。这当然是汽车结构工程师水平高的表现。然而,如果让复合材料也按此复杂的形状去制备,就是天大的难题,加强筋怎么铺放?镂空的孔把纤维切断,性能下降,大量的昂贵材料因为形状复杂,被浪费了30%~40%。这个针对金属钣金材料的思路,对复材来说是不可行的。复合材料自身的力学性能非常优秀,尤其在确定方向的负荷情况下,这是现在通用的汽车钢板完全不能比拟的。复材有自身的结构强化设计,就是在负荷方向上安排更多的纤维及排列方向,开始就把不承力的部位空置,不用切断,也不用设计螺栓或铆接点,它可以与周边零件做成一体。复材的初始状态是一维的纤维,有很多工艺可以让它成为立体件,不要动辄就先把其变成一块“钢板”,它完全可以不通过板子就直接成为三维结构。近几年,汽车上用的较为成功的案例是2020年雪佛兰的弧形拉挤管,作为结构和防撞梁。其他太多的应用,都是思维局限在汽车中的冥想。用碳纤维去替代汽车系统的某些零件的思维是没有多少意义的,因为零件与周边的关联太多。只有从总体构思与设计开始,与复合材料结构设计人员共同参与,摆脱金属加工惯性思维,才可能打造一台真正轻量化且成本可控的新型碳纤维汽车。

业界可以多想想复合材料自身的经典工艺—拉挤与缠绕,这两个工艺时常为应用端立奇功,比如拉挤板工艺在制作叶片梁帽上的应用(对比一下铺放成50~60mm厚度的预浸料),比如缠绕铺放工艺在B787机身段的应用(对比一下传统铝合金蒙皮与桁樑天文数字的铆钉)。这两个工艺的共同点是,纤维材料或预浸料直接成型三维结构。希望未来服务于汽车、轨道交通的工艺思想至简。

至简的思想不光覆盖产业链,更需要从碳纤维生产开始。在碳纤维的卷绕机与放丝架的工作中,有个时常遇到的问题,业内称之为“往复祸害”。碳纤维是通过精密交错卷绕的方式收卷的,任何应用必须先放卷,放卷的过程中,丝束在纱锭上往复行走,这对后续的所有工艺均是一种“祸害”,比如拉挤板成型,纤维在其中并非直线的,而是类似于辫子的形状;比如预浸料制备过程中分丝梳上的毛丝与毛团间隙、叠丝;比如丝束预浸带的丝宽变化;均源于这个“往复祸害”,纱锭的往复行为会一直传递到下游。再看碳化线上出来的每根丝几乎都是同样丝宽,平平整整的。这样的丝束状态,显然没有经历收卷与放卷过程的伤丝,力学性能达到最好的状态。复合材料的起始端为什么必须从碳纤维纱锭开始呢?当然可以提前到碳化线上。这样,起码可以节约卷绕、纱锭包装与放卷的成本。

如果继续延伸,从碳化线出来的整整齐齐的纤维为什么就不可能成为复合材料,甚至三维结构呢?答案可能是,之前的单一应用太少了,一条碳化线应覆盖多个应用。例如风电用碳纤维需要3万吨,其中大部分是通过拉挤板进入风电叶片的。这就相当于全球,起码有10条2000吨/年产能的碳化线在为拉挤板服务。是时候可以定制“风电拉挤板碳化生产线”了,而且,一次需要起码5条线,没有基础的1万吨产能,风电厂家会认为规模太小。

风电碳化线之后,是否还应该有气瓶碳化线、汽车碳化线、轨道交通碳化线?这些都是规模化的市场,可能是未来世界碳纤维产业的一个场景。当碳纤维生产与复合材料产业链高度至简时,整个产业链的成本很可能数倍下降。这显然会在各个应用领域中受到热烈欢迎。

8.6 碳纤维的回收与再利用

本章节是与上海交大杨斌教授合作完成的,希望这是一次有益的尝试,随着碳纤维行业的迅速扩大,笔者希望与行业专家合作来完成这份报告。碳纤维尚有两大回收难题,第一是碳纤维制备过程中,几乎50%的原丝质量变成了有害气体并需要昂贵的空气净化处理,这些气态物质如何回收再利用;第二个便是碳纤维复合材料的回收与再利用。

碳纤维产业蓬勃发展,已经形成规模的回收市场。从原材料到合格产品,碳纤维复合材料制品在生产制造过程中产生大量废弃物,包括干纤维/织物、固化/未固化预浸料、复合材料件的裁边料、不合格件、测试件、切削边料以及装配报废料等。统计数据显示,碳纤维在生产制造过程中的平均报废率全球为32.4%,我国为20%~25%。报废率的差异主要受成型技术或应用领域的影响,传统的航空航天应用的热压罐、RTM成型的最高,约50%或以上;手工制作的体育用品领域的最低,约4%~8%。在新型工业领域应用中,湿法模压的较高,为30%~50%;其次是拉挤碳杆、碳板(风电)等,成型和装配报废共计5%~10%;压力容器用的缠绕成型最低,约2%~3%。值得一提的是工业应用领域的这些数据一直在动态变化中,随着技术进步它们还在下降;工业领域的报废率虽然不高,但是报废总量很大。目前全球碳纤维复合材料废弃物主要以堆放或填埋处理为主。随着碳纤维在工业领域应用的发展、环保监管的严格化,碳纤维回收成为刚需。

碳纤维回收技术有待优化。热解是目前唯一可行的工业化碳纤维复合材料回收技术。尝试开展化学溶解技术的研究很多,因受树脂选择性和废液处理高成本的限制,尚无工业化可能。全球具有碳纤维复合材料热解回收工业装置和能力的公司分别有ELG(2000吨/年)、日本CFRI(2000吨/年)、德国KarboNXT(2000吨/年)、美国碳转化(2000吨/年)、中国台湾永虹(88吨/年微波热解)、中国复源新材(1500吨/年)。复源新材是利用上海交通大学杨斌教授的技术于2019年在南通建成的回收工业装置,我国也从此有了第一家碳纤维回收公司。目前,复源新材的回收生产线已经顺利运行22个月,为国内50余家各个应用领域的碳纤维复合材料生产制造公司提供着CFRP回收服务,主要处理的都是制造边角废料,包括百吨以上碳纤维自行车轮圈、三角架,40多万根废钓鱼竿、球杆、球拍,20万件蔚来ES6的汽车件成型边角料和沃尔沃极星超跑汽车试验件、边角件,百吨以上压力容器罐、百吨以上拉挤碳板等。

再生碳纤维是一种新材料,其应用技术和市场亟待开发。目前全球一共有4家公司(ELG、KarboNXT、碳转化、复源新材)能够持续为市场提供三大类再生碳纤维产品:无纺毡、短切、粉。主要应用于增强材料或耐磨、保温、抗静电、导电、导热等功能材料。再生碳纤维的高性价比、低碳排优势,对汽车、电子电器、改性工程塑料、土木建筑等行业的应用具有巨大吸引力,尤其在全球倡导发展循环经济的趋势下。

然而,再生碳纤维的大规模应用并没有开始,主要是三方面的原因,一是回收获得的再生碳纤维中经常混杂大量其它纤维、金属、无机粉体等杂质,分离这些杂质需要额外的高成本,极大限制了再生碳纤维的推广应用。二是再生碳纤维是一种非连续的、蓬松、无浆形态,与连续成卷的新碳纤维大相径庭,因此不能在新碳纤维已有的领域应用,必须开拓新的应用技术和市场,并借助跨行业的知识和技术。国外少有的几个规模化再生碳纤维的应用案例,都是经过了艰苦的联合创新技术开发过程才得以实现。三是再生碳纤维产品的标准化与稳定性问题,目前国内外都缺少标准,令很多大用户望而却步。

任重道远、需要全行业及全社会的大力支持。技术层面的课题包括:更高效低成本热解技术/其他创新回收技术;再生碳纤维表面无机微粉分离技术、再生碳纤维用热塑性上浆剂的开发、碳纤维无纺毡预浸料生产制造技术、碳纤维无纺毡增强热固性/热塑性复合材料的生产制造技术、再生碳纤维产品性能的质量控制和标准研究,碳纤维粉尘对人类和生态系统的影响、回收再利用技术的LCA评价等经济和环境评估等。

碳纤维回收再利用刚刚开始跨出半步——只有规模化回收,还没有规模化再利用,属于即将诞生的阶段,技术/装备/供应链/市场、标准/政策/管理/体系/数据库等都几乎空白,除了从事回收再利用的企业要苦练内功、快速成长以外,更需要国家、行业组织及上下游企业(易回收设计制造、场内废弃物丢弃的有序管理等)多投入、引导和扶持。在大规模碳纤维工业品的制造报废品和使用寿命结束的报废产品源源不断大量涌入之前,要做的事还有很多,而留给我们的时间并不长,碳纤维回收再利用迫在眉睫。

特别鸣谢:感谢碳纤维全行业的参与企业的高度关注与支持,大家对本报告的数据与结论均作出了非凡的贡献;感谢中国化纤协会各位领导的支持;感谢中国复合材料集团前董事长张定金、中石化上海石化副总经理黄翔宇、中国中服陈宇航等一批业界同仁无私分享行业信息与思想。