硫化铅锌矿选矿工程设计特征分析

陈 薇

(矿冶科技集团有限公司)

随着铅锌资源的大量开发,矿山建设规模越来越大,选矿工艺和技术装备水平不断提高,先进可靠的选矿厂设计在矿山建设项目中的作用越来越重要。本文主要借鉴国内铅锌选矿厂的生产实践,从设计角度对选矿厂设计建设特征进行总结分析,为建设更加先进的绿色高效铅锌选矿厂提供有益借鉴。

1 我国铅锌矿产资源特点

我国铅锌资源较为丰富,类型繁多,资源前景良好。铅、锌资源储量均位居世界第2 位,根据国土资源部2019 年《中国矿产资源报告》,至2018 年铅锌矿产查明资源(金属)储量分别为9 216.3 万t 和18 755.6 万t[1]。作为我国的优势矿产资源之一,铅锌矿产地分布广泛但又相对集中,遍及全国各省(区),主要集中于云南、内蒙古、广东、广西、湖南、甘肃、四川、陕西等省区,占全国铅锌合计储量的70%以上[2]。

我国铅锌矿床类型较全,并具特色,成矿作用复杂多样,根据矿床的成因不同,我国铅锌矿床主要类型:①碳酸盐岩型矿床规模不均,大、中、小型都有,品位较高,典型矿床有广东凡口铅锌矿、云南会泽铅锌矿、南京栖霞山铅锌矿;②泥岩—细碎屑岩型矿床规模以大、中型为主,品位较富,典型矿床有甘肃厂坝-李家沟铅锌矿、内蒙古东升庙铅锌矿;③砂、砾岩型矿床规模以大、中型为主,甚至超大型,品位较富,典型矿床有云南兰坪金顶铅锌矿;④海相火山岩型矿床规模以大中型为主,品位中等偏富,典型矿床有青海锡铁山铅锌矿、甘肃白银小铁山铅锌矿;⑤矽卡岩型铅锌矿往往品位较高,矿床规模也多为中、小型,典型矿床有湖南水口山铅锌矿、内蒙古白音诺尔铅锌矿。

我国铅锌矿床普遍为综合性矿床,常见的金属矿物有方铅矿、闪锌矿、黄铁矿,并共伴生多种有价组分和矿物类型,如广东凡口超大型铅锌矿为铅锌银硫汞组合,湖南水口山矿床为铅锌银金组合,特别是伴生元素银的储量较为丰富,江西冷水坑铅锌矿床伴生的银储量达到大型规模[3]。

复杂多样的成矿作用造就了铅锌矿床类型的多样性,也决定了我国中、小型铅锌矿床众多,大型、超大型矿床较少,大中型矿床占有储量多的特点。据统计,我国超大型、大型矿床的数量仅占全国具有一定规模矿床总数的1.7%,但资源储量却占总资源储量的74%,其中超大型铅锌矿床(云南兰坪金顶、广东凡口及甘肃西成地区)铅锌储量占全国的33%[2]。

我国铅锌资源的另一个特点是贫矿多、富矿少,对全国116个中型以上铅锌矿床进行统计,我国铅锌矿床铅+锌平均品位小于7.5%的矿床占71.6%,铅+锌平均品位在7.5%~15%的矿床占24.1%,铅+锌平均品位大于15%的矿床仅占4.3%。

2 铅锌矿石类型及其综合回收特点

从目前已查明的铅锌资源来看,硫化矿占绝大多数,储量中约90%为原生硫化矿石,但是由于铅锌矿床类型多样,且分布不均匀,导致铅锌资源禀赋差,矿石类型复杂,难处理共伴生组分多,分选难度较大。

矿石类型主要有铅锌矿石、铜铅锌矿石、铅锑矿石、铅锌锡锑矿石、铜锌矿石等,其中以硫化铅锌矿为主,以锌为主的铅锌矿床较多,以铅为主的铅锌矿床不多,单铅矿床更少。矿石类型复杂导致共伴生组分较多。据统计,我国大多数铅锌矿床普遍共伴生Cu、Fe、S、Ag、Au、Sn、Sb、Mo、W、Hg 等近20 种元素,有些矿床开采的矿石,伴生元素达50 多种,这些共伴生有用组分的综合利用,大大提升了我国铅锌矿床的开发价值[4]。

虽然矿床类型较多,但铅、锌矿物的赋存形式基本一致,主要以方铅矿和闪锌矿的形式存在,方铅矿的天然可浮性良好,是最易浮的硫化矿物之一;而闪锌矿的天然可浮性很大程度上取决于其本身所含的杂质,尤其是铁的含量,含铁较高的铁闪锌矿难浮,而当矿石中含镉较高时,闪锌矿却容易浮选。因此,矿石性质的特点决定了硫化铅锌矿的选矿工艺以浮选为主。浮选的效果、采用的工艺流程以及浮选工艺条件等与所处理矿石的矿物组成及其结构特点密切相关。当矿石中只含有铅锌矿物时,浮选工艺条件及流程相对比较简单。如果除了铅锌矿物外,还含有铜矿物、黄铁矿、贵金属以及其他伴生矿物且要兼顾综合回收时,他们的分离富集就会变得比较复杂,处理该类型矿石时往往需要采用较为复杂的浮选工艺。如甘肃小铁山复杂难选多金属矿通过浮选技术创新,产出了铜精矿、铅锌精矿及硫精矿,不仅回收了主要元素铜、铅、锌,还同步综合回收了有价元素金、银、硫。

3 选矿厂设计特征分析

硫化铅锌矿的选矿厂设计要以矿石工艺矿物学及选矿试验为依据,深入了解铅锌矿物及其共伴生组分的赋存状态、嵌布特点及选别特性等,同时充分借鉴国内外同类型矿石铅锌选矿厂的生产实践经验,因地制宜地选择符合矿石物性、合理可行的工艺流程,以回收铅、锌为主,最大限度地回收共伴生有价组分,为企业创造更大的经济效益。本文从设计角度总结分析国内硫化铅锌矿选矿厂的设计特点及特征,如设计规模特征、碎磨工艺特征、选别工艺及产品方案特征、装备特征等,结合选矿厂生产实践,总结经验,为类似硫化铅锌多金属矿选矿厂的设计及生产提供有益参考。

3.1 设计规模特征

选矿厂的设计规模一般根据矿床的赋存条件、矿床可采储量、矿山的开采能力、选矿产品市场需求等技术经济条件来确定。从当前国内铅锌矿山建设规模来看,基本上与我国中、小型铅锌矿床众多,大型、超大型矿床较少,大、中型矿床占有储量多的铅锌储量分布特征一致。因此,铅锌选矿厂的设计规模中、小型居多,建设规模普遍在2 000 t/d以下,大于3 000 t/d的大型选矿厂较少。

云南会泽铅锌矿是我国大型特富铅锌矿床之一,目前探明储量铅金属48.67 万t、锌金属101.42万t,伴生稀贵金属银、锗、镉,平均地质铅品位8.35%、锌品位17.41%,选矿厂设计规模2 000 t/d[5]。云南兰坪铅锌矿是我国超大型铅锌矿床之一,探明铅、锌金属储量1 583.24 万t,也是我国最大的硫化铅锌矿床;该矿经过多年的开采,矿山资源仍比较丰富,目前尚保有铅锌工业矿石量7 787.46 万t,铅金属量90.67 万t、平均品位1.16%,锌金属量5 783.6 t、平均品位7.43%;该矿山在不同时期建设了5个选矿厂,现有总生产规模达6 700 t/d,最大的选矿厂设计规模为3 000 t/d,选矿厂小而多、布置分散、生产成本高等问题严重制约了矿山的规模化生产。因此,针对硫化铅锌矿山,从设计角度而言,选矿厂的设计规模在开展多因素技术经济评价的基础上应尽可能大型化,以实现矿山规模化生产和低成本运营。国内典型硫化铅锌选矿厂生产规模见表1。

3.2 碎磨工艺特征

碎磨作业是选矿厂的关键作业,选择合适的碎磨工艺流程是选矿厂设计中最重要的工作之一,通常要根据选矿厂入选矿石性质、设计规模、磨矿产品粒度要求及类似选矿厂生产实践等进行相应的技术经济比较工作。近年,新建的铅锌选矿厂较少,在产的选矿厂基本上是在原有基础上改扩建的,而且建设时期较早。因此,当前选矿厂普遍采用常规两(三)段破碎+球磨的碎磨工艺流程,如白音诺尔铅锌矿、会泽铅锌矿等。随着半自磨工艺在有色金属矿山获得广泛推广应用及国内半自磨机加工制造能力地飞速提升,少数新建或改扩建大、中型铅锌选矿厂逐步采用半自磨工艺代替常规碎磨工艺,如兰坪铅锌矿于2014 年建成投产的3 000 t/d 选厂采用了半自磨工艺,凡口铅锌矿于2019 年实施的选矿厂技术升级改造工程采用了半自磨工艺。

从设计角度而言,新建或改扩建铅锌选矿厂应根据项目实际情况,进行技术经济比较工作,确定适宜的碎磨工艺流程;采用流程短、占地面积小、自动化水平高以及高效节能的半自磨工艺流程是目前的发展趋势。国内典型硫化铅锌选矿厂的碎磨工艺见表2。

3.3 选别工艺及产品方案特征

我国铅锌矿产资源的特点决定了浮选法是目前硫化铅锌矿石的主要选矿方法,共伴生有价组分的综合回收导致了选矿工艺流程的复杂性。流程设计时要针对具体的矿石性质,摸清矿石嵌布粒度特性,并依据选矿试验及类似选矿厂的生产经验,选择适合矿石特性的科学合理的工艺流程和产品方案。

根据矿物可浮性差异,并结合当前国内铅锌选矿厂的生产现状,硫化铅锌矿浮选工艺流程可分为优先浮选流程、混合浮选流程及联合流程3大类。在此基础上,针对具体的矿石性质,衍生出等可浮浮选流程、异步浮选流程、分支串流浮选流程等[5]。如兰坪铅锌矿、白音诺尔铅锌矿以及厂坝铅锌矿均采用了铅锌优先浮选工艺流程,依次产出铅精矿、锌精矿;会泽铅锌矿采用等可浮—异步浮铅—锌硫异步混选—铅锌硫分离的工艺流程,依次产出铅精矿、锌精矿和硫精矿,选别中伴生的有价组分也同步富集到了相应的精矿产品中。

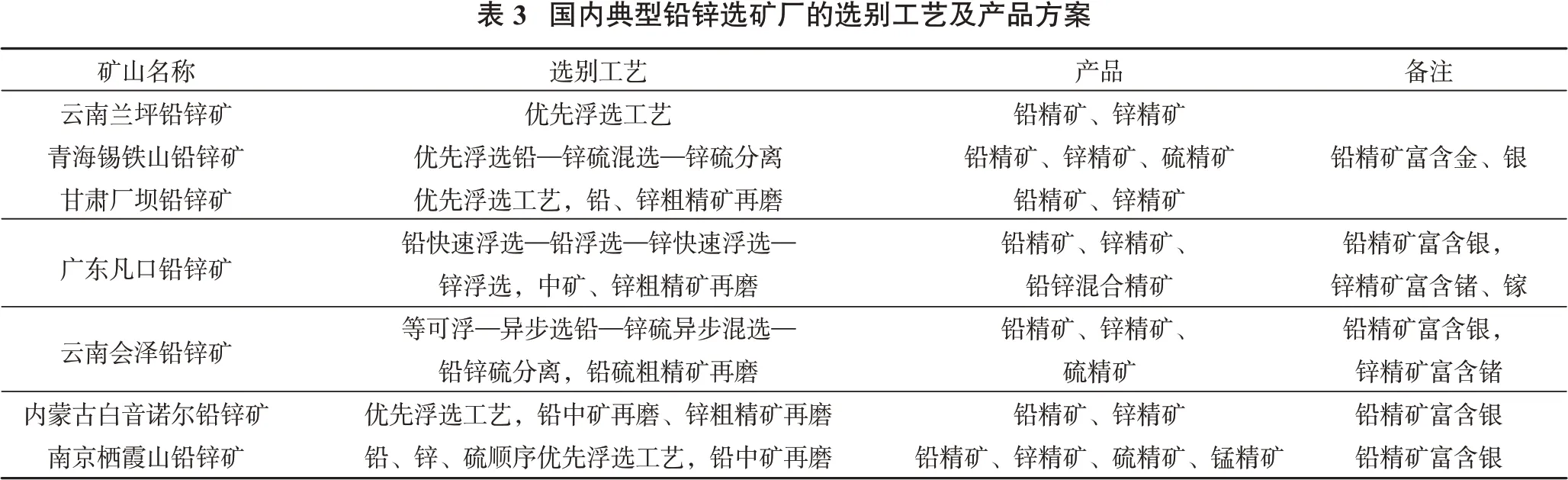

硫化铅锌矿选别工艺的另外一个典型特征是阶段磨矿、阶段选别。某些铅锌硫化矿中的目的矿物致密共生,互相镶嵌,嵌布粒度细且不均匀,直接浮选难以分离,根据矿物的具体性质,原矿经粗磨后可浮选产出粗精矿,对粗精矿再磨提高单体解离度后再进行分离浮选,可降低精矿互含及提高金属回收率。如会泽与毛坪铅锌矿对铅硫混合粗精矿采用了再磨工艺,凡口铅锌矿对锌粗精矿采用了再磨工艺。国内典型硫化铅锌选矿厂选别工艺及产品见表3。

3.4 选矿厂装备特征

从当前国内硫化铅锌选矿厂的实际生产情况来看,由于大部分选矿厂规模属中、小型,且建设时间较早,因此采用的碎磨工艺及选别工艺流程特点决定了选矿厂的装备水平。以圆锥破碎机为核心的两(三)段破碎、格子型球磨机与螺旋分级机组成闭路磨矿以及小型自吸式浮选机等在选矿厂中比较常见,且自动化控制水平偏低。

近年来,随着选矿设备向着更大、更优和高效节能的方向不断发展,铅锌选矿厂的建设规模逐步大型化,对选矿厂的装备水平、产品质量及综合经济效益提出了更高的要求,新建或改扩建选矿厂逐步采用以半自磨机为核心的半自磨工艺、大型充气式浮选机等。如南京栖霞山铅锌矿在2007年改扩建项目中使用充气机械搅拌式XCF/KYF 系列浮选机替代了SF系列小型浮选机[6]。

通过多年的生产实践,高效节能的立式搅拌磨机逐步取代了选矿厂中用于再磨设备的普通球磨机,由于其占地面积小、节能环保、操作管理方便等优势,该设备已在铜、钼等有色金属选矿厂获得广泛应用。铅锌选矿厂也不甘落后,如凡口铅锌矿在2019 年选矿厂技改工程中,铅、锌粗精矿再磨选用了进口美卓立磨机。

随着浮选柱在铜、钼等行业的广泛应用,它在国内铅锌选矿厂精选段的使用成为铅锌选矿设备的一大亮点。经实践证明,一段浮选柱作业可代替2~3段浮选机作业,尤其对再磨后细粒级铅、锌矿物的选别比浮选机更具有优势,该设备具有占地面积小、结构简单、自动化程度高以及操作维护方便等优点。如南京栖霞山铅锌矿于2016年采用柱机联合铅选别工艺代替传统的浮选机选别工艺,解决了生产指标不稳定、矿浆满溢等问题,使得生产环境得到了很大改善,显著降低了选矿能耗[7]。都龙矿区新田铜锌锡选矿厂在锌精选段采用三段浮选柱对细粒级铁闪锌矿实现了有效回收,解决了常规浮选机机械夹带严重而导致锌精矿品质差、金属互含高的难题。

4 结语

(1)我国铅锌矿床普遍为综合性矿床,矿石类型复杂,难处理共伴生组分多,分选难度较大,当前各选矿厂所采用的工艺流程不尽相同,具有复杂多样性的特点。

(2)设计中应结合项目实际情况,根据铅锌矿石物性特点以及选矿试验研究,制定与铅锌矿物可选性相匹配的选矿工艺流程,注重资源综合利用,在充分回收铅、锌主金属矿物的前提下,应兼顾共伴生有价组分的高效回收。

(3)设计中应根据铅锌选矿厂普遍存在的阶段磨矿、阶段选别工艺特征,研究采用新工艺、新技术。碎磨流程向半自磨工艺流程发展,立式搅拌磨机作为再磨设备的优势越来越明显,逐步成为粗精矿再磨的主流设备。

(4)选矿厂的建设规模应尽可能大型化,在广泛吸收国内外矿山成功经验的基础上,应采用大型、高效、节能、自动化程度高的选矿设备。