盘式制动器的结构设计与仿真分析

俞鑫珂

(200093上海市 上海理工大学 机械工程学院)

0 引言

随着汽车行驶速度的不断提高和道路状况的愈加复杂,为了保证车辆能够安全行驶,汽车在制动时需保持稳定高效。能够使外界对汽车施加一定的力,进而对汽车进行制动的装置称为制动系统,它由制动器和驱动机构组成[1]。汽车制动性能极大影响了车辆的安全行驶性能,随着车速和路面复杂度的提高,迫切需要制动性能更好的制动器,而盘式制动器便是其中一种。

目前,汽车整体技术正快速发展,尽管鼓式制动器在驻车制动方面的性能明显优于盘式制动器,且成本也低于盘式制动器,但由于热稳定性好等多种原因,越来越多的汽车开始逐步使用盘式制动器[2],使得整车性能得到了改善。

盘式制动器目前主要有4个研究方向:散热、抑制尖叫、轻量化和材料的优化[3]。散热问题主要是靠改善制动器的结构来解决,例如增加散热筋的数量或是设计专门的散热装置。抑制制动尖叫需要考虑到不同频率噪声的特点。盘式制动器制动噪声分为3类:低频噪声、低频啸叫和高频啸叫。由于其产生原因有所不同,所以对噪声进行研究时,首先要利用制动噪声试验台来进行检测,进而确定噪声发出频率的区间,然后再根据该区间对应的噪声源进行相应的模拟仿真计算。轻量化的方法主要是从制动器的结构设计和零件的材料方面来考虑。摩擦片表面温度的高低与材料的导热性能和压力的大小有关,而摩擦表面的材料传热性能对温度场有较大影响[4]。

本文对盘式制动器的结构参数进行了设计计算,并对制动钳及其支架进行了静力学分析,校核了其强度和刚度,而通过对制动盘温度场的仿真分析,为制动盘的散热优化设计提供参考价值。

1 盘式制动器的分类

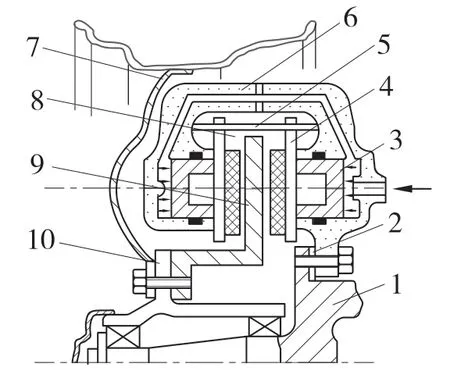

盘式制动器按照结构形式可以分为钳盘式和全盘式。它们的不同点在于,钳盘式制动器的制动盘只有一部分区域与制动块接触作为工作面积,而全盘式制动器制动盘的全部工作面都可跟制动块接触[5]。钳盘式制动器按种类又可分为定钳盘式制动器和浮钳盘式制动器两大类。

定钳盘式制动器,2个液压轮缸,当制动液进入两个轮缸时,液压力由活塞传递给制动块,使之压到制动盘上,产生摩擦力矩,从而实现制动。当制动结束时,制动液的压力减少,由于摩擦力的作用,回位弹簧将两侧的活塞推离制动盘,制动结束。定钳盘式制动器的结构如图1所示。定钳盘式制动器同时存在着许多缺点:油缸数量较多、制动钳的结构较复杂、油缸在制动盘两边分布,因此,要用横跨制动盘的钳内油道或外部油管来接通,其结果是制动钳的规格太大,不易安装在轮辋内[6],而且当它受热严重时,油缸和油道中的制动液极易汽化,容易产生危险[7]。

图1 定钳盘式制动器Fig.1 Fixed clamp disc brake

浮钳盘式制动器的浮动钳的移动方式有2种,即沿导向销滑动与绕支撑销摆动,其结构如图2所示。靠近制动轮缸可以活动的制动块称为内侧制动块。而另一侧的制动块则固定在外侧钳体上,称为外侧制动块。制动时,活塞在制动液的压力下推动内侧制动块压向制动盘,同时,由于制动钳是可动的,由于反作用力,在制动钳体上使之向制动轮缸的方向滑动,同时,固定的外侧制动块压向制动盘的另一侧,直到两边的制动块总成受力相等为止[8]。制动结束后,活塞外侧的密封圈起回位的作用,将活塞连同制动块拉回原处。

图2 浮钳盘式制动器Fig.2 Floating clamp disc brake

浮钳盘式制动器相对于定钳盘式制动器而言,它的尺寸较小,制动液不易受热汽化,并且在兼作行车和驻车制动器时,浮钳盘式制动器只要配备驻车制动的机械传动零件即可。因此,浮钳盘式制动器渐渐成为主流,逐渐淘汰了定钳盘式制动器。综上所述,本次设计选用浮钳盘式制动器。

盘式制动器按照驱动方式可以分为2大类,分别是液压盘式制动器和气压盘式制动器。由于受车轮尺寸的限制,气压盘式制动器通常应用在重型汽车上。而液压盘式制动器通常应用在轿车上,这使得整车的性能、安全性以及舒适性都有所改善。故本设计选用液压式驱动机构。

2 盘式制动器主要零部件的结构设计

2.1 制动盘

制动盘在制动时,制动衬片作用给制动盘有法向力和切向力,与此同时,制动盘受热严重,因此,会出现制动过热的现象。通常制动盘中间铸有径向通风槽,并且结构为双层,从而有利于散热。本文制动盘的材料选用珠光体灰铸铁HT250。

(1)制动盘直径D

制动盘直径D通常情况下尽可能选择大一些,从而增大了制动盘的有效半径,进而使得制动钳的夹紧力与摩擦衬块的单位压力和工作温度都有所下降。由于轮辋直径限制了制动盘直径,所以一般情况下,制动盘的直径定为轮辋直径的70%~80%。在本次设计中,轮辋直径为381 mm,制动盘直径取整为320 mm。

(2)制动盘厚度h

一般情况下,实心制动盘厚度是8~22 mm,而一些制动盘带有通风孔道,故厚度取为22~45 mm。在本设计中选用具有通风孔道的制动盘,h取25 mm。

(3)摩擦衬块外半径R与内半径r

制动盘直径D通常是摩擦衬块外半径R的2倍。针对本设计相关参数,取外半径R=154 mm,内半径约为r=110 mm。

(4)气室推杆直径

气室推杆直径初选12 mm。

(5)摩擦衬块工作面积A

摩擦衬块单位面积具有的汽车质量在1.4~3.6 kg/cm2范围内选取。在本设计中,衬块夹角θ取50°,故摩擦衬块的工作面积取75 cm2。

2.2 制动钳

通常情况下,制动钳安装在车轴的前部或者后部。当在车轴前方安装制动钳时,可以防止轮胎甩出来的泥水进入制动钳,从而防止其生锈腐蚀;当在车轴后部安装制动钳时,制动时轮毂轴承所承受的载荷会有所减轻。高强度和高刚度是制动钳所必备的条件,所以,制动钳的材料选QT550。

2.3 制动块

背板和摩擦衬块组成了制动块,两者紧紧粘连在一起。制动块面积应该尽可能多地被活塞所压住,防止衬块卷角,避免产生尖锐的叫声。当衬块磨损达到极限时,多数盘式制动器的警报装置便会起作用,提醒车辆更换摩擦衬片。初选摩擦片厚度为14 mm。

2.4 摩擦材料

稳定的摩擦系数和良好的抗热衰退性是制动摩擦材料所必备的,应尽量避免摩擦系数在达到某一温度后忽然降低。摩擦材料应具有较好的耐磨性和较低的吸水率,而且耐挤压和耐冲击性能都应优良。制动器制动时应避免噪声和异味,所以,污染小和对健康无害的摩擦材料应优先选用。本设计的轿车盘式制动器采用性能、环保效果相对较好的半金属制动摩擦材料。不同摩擦材料的摩擦系数稳定值在0.2~0.6之间,少数可达0.8。制动器的摩擦材料通常情况下取0.35~0.45。选取参数时应该注意,通常情况下,耐磨性越差的材料摩擦系数越高。初选摩擦系数为f=0.4。

2.5 制动器间隙

在还没有产生制动的情况下,制动盘与摩擦衬片之间应该留有间隙,从而使得制动盘能够自由转动。通常情况下,盘式制动器的间隙为0.15~0.35 mm。制动盘与摩擦衬片的间隙不能过大,因为间隙过大会引起踏板行程损失。通常情况下,应该在冷却状态下确定间隙,主要是因为在制动过程中摩擦副会发生热变形。此外,制动器的间隙自动调整机构也是必不可少的,主要是因为在制动过程中,摩擦衬片会增加磨损。在本设计中,盘式制动器的间隙取为0.2~0.3 mm。

3 盘式制动器的有限元仿真

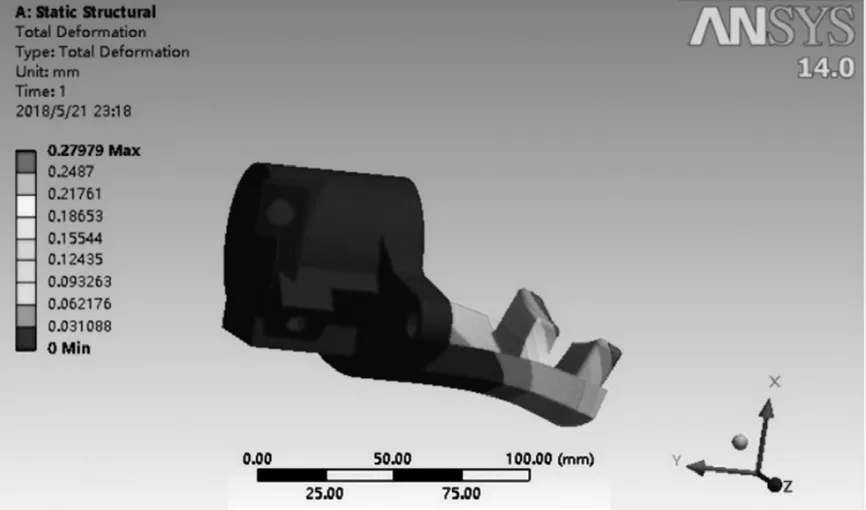

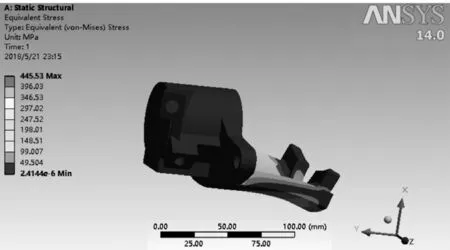

3.1 制动钳的静力学仿真

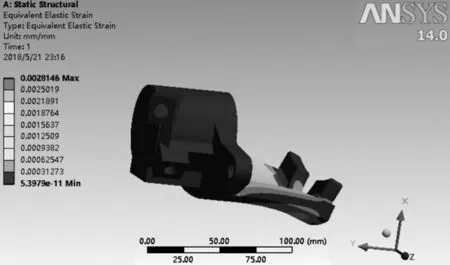

在ANSYS Workbench中初选制动钳的材料为QT550,其弹性模量为169 GPa,泊松比为0.286,密度为7.12e-09 t/mm3,抗拉强度为550 MPa。在划分网格时,先对该制动钳的几何模型进行简化,忽略各种细小倒角圆角,采用四面体三维单元进行划分。在制动钳体安装在制动钳支架的面上施加完全固定约束,即约束6个自由度;同时,在钳体与外摩擦块接触的内侧平面上施加载荷,以压强形式施加,为19.3 MPa。仿真得出的制动钳总应变图、等效应力图和等效弹性应变图分别如图3、图4和图5所示。由图可知,制动钳最大应力为445.53 MPa,出现在钳体与摩擦块接触的外侧,由于钳体材料为球墨铸铁,所以采用第一强度理论进行校核,即最大拉应力理论,QT550的抗拉强度为550 MPa,满足强度要求;而钳体的总应变不到0.3 mm,出现在与摩擦块接触的外侧,因而也满足刚度要求。

图3 总应变图Fig.3 Total deformation

图4 等效应力图Fig.4 Equivalent stress

图5 等效弹性应变图Fig.5 Equivalent elastic strain

3.2 制动钳支架的静力学仿真

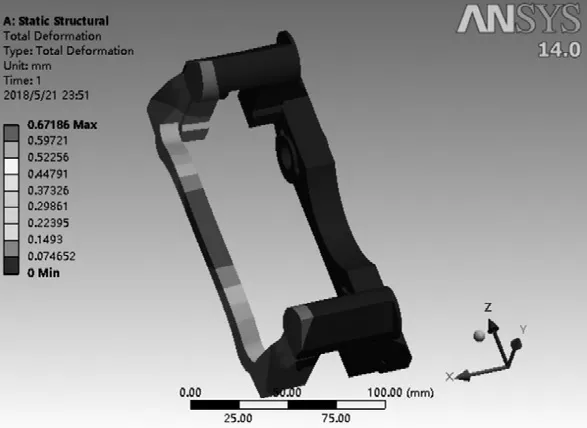

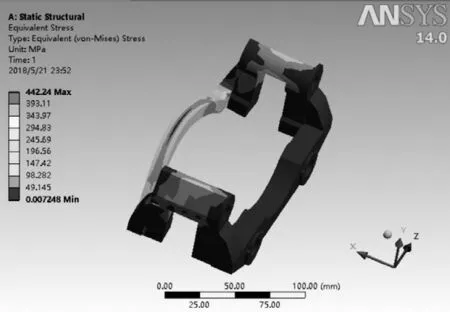

在ANSYS Workbench中,初选制动钳支架的材料为QT800,其弹性模量为174 GPa,泊松比为0.27,密度为7.3e-09 t/mm3。在划分网格时,先对该制动钳支架的几何模型进行简化,忽略各种细小倒角圆角,采用四面体三维单元进行划分。在制动钳支架安装螺栓处施加完全固定约束,即约束6个自由度,在制动钳支架与制动块接触的平面上施加制动力为4 462 N。仿真得出的制动钳支架总应变图、等效应力图和等效弹性应变图分别如图6、图7和图8所示。由图可知,制动钳支架的最大应力为442.24 MPa,所选材料QT800的强度极限是800 MPa,屈服极限为480 MPa,满足强度要求,而制动钳支架的总应变不到7 mm,同时,也满足刚度要求。

图6 总应变图Fig.6 Total deformation

图7 等效应力图Fig.7 Equivalent stress

图8 等效弹性应变图Fig.8 Equivalent elastic strain

3.3 制动盘的温度场仿真

将在CATIA中建立好的制动盘与制动块装配模型导入到ABAQUS中,分别新建材料属性,并创建接触截面。

新建分析步,由于ABAQUS本身带有相当完美的直接耦合法,在单元内集成了温度和位移等相关自由度,能够表现温度、位移、应力相关数据,可在编辑分析步中直接选择。提高间隔数值可使分析出来的动画连贯。

创建相互作用,定义制动盘与制动块接触的平面,将制动盘的结构圆心作为一个耦合约束,并新建一个表面热交换条件。

创建载荷,类型为压强,大小即为制动盘的制动力矩。创建边界条件,类型为位移转角,制动块只释放X轴上的自由度,即与制动盘作用方向上的自由度,限制制动盘的自由度,使其能够旋转一周。创建预定义场,初始温度为20°。

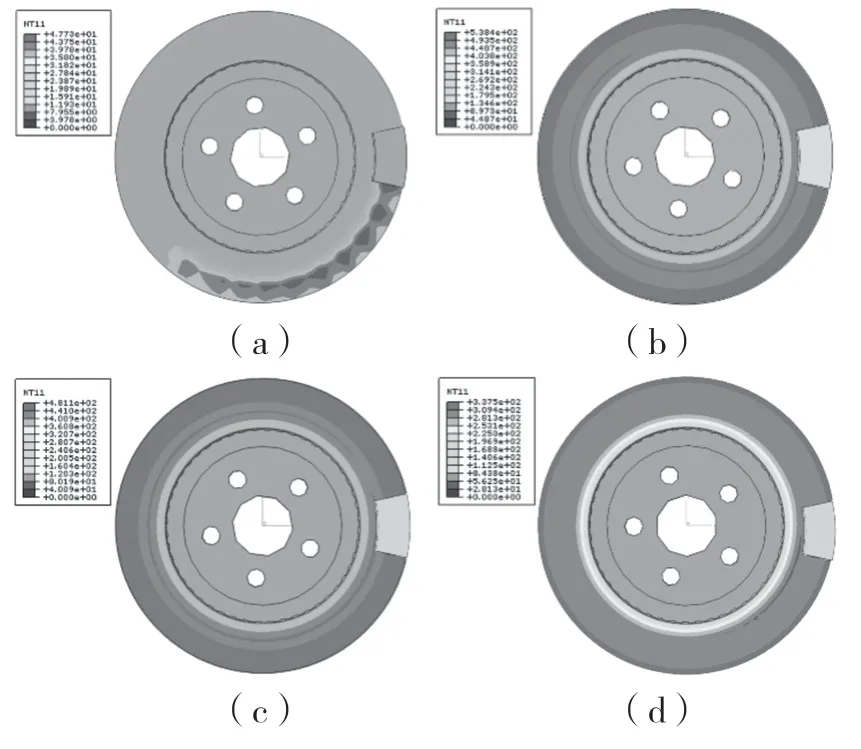

分别将制动块和制动盘划分好六面体网格后,创建作业,图9为制动盘和制动块刹车过程中各个时间段的仿真表面温度。

图9 仿真表面温度Fig.9 Simulated surface temperature

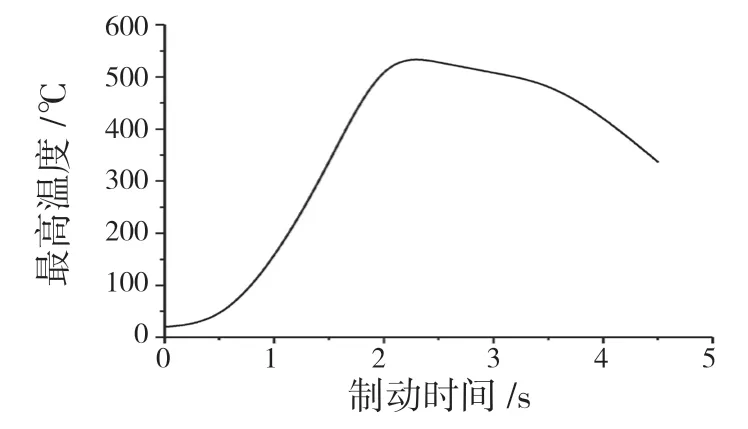

由图9可见,随着制动盘的旋转,中心区域温度较高,并沿径向扩散,且制动盘的温度分布很均匀,形成了一个带环。制动盘表面最高温度如图10所示,可以看出,制动初期温度上升较快,制动中期温度上升速度逐渐减缓并趋于峰值,制动后期温度逐渐下降并趋于平缓。

图10 制动盘表面最高温度Fig.10 Surface maximum temperature of brake disc

4 结论

本文对盘式制动器的参数进行了重新设计,并通过仿真软件校核了制动钳及制动钳支架的强度及刚度,满足设计要求;同时,也对制动盘进行了温度场的仿真分析。可以看出,在制动过程中,温度迅速升高并沿径向扩散,为盘式制动器进一步的散热研究提供了参考。