HTPB推进剂拉伸试验研究进展

代李菟,王 广,王学仁,王哲君

(火箭军工程大学, 西安 710025)

随着当前人类对太空领域的不断探索,以及国际形势不稳定、不确定因素的不断出现,各国对高性能、高可靠、高安全的航空航天火箭和战术导弹的研发需求不断提高,作为引起固体火箭发动机失效的主要原因之一[1],固体推进剂药柱结构完整性关乎到整个固体发动机的正常工作。而固体推进剂药柱结构完整性的破坏形式,通常是由于其内孔产生的应变过大,超过了推进剂的最大伸长率,致使裂纹形成[2],同时在实际的研究中发现,相对于抗拉能力而言,固体推进剂抗压能力较强[3],因此对于固体推进剂结构完整性的研究,通常采取拉伸试验的方法。

作为当前使用时间最长、应用型号最广的固体推进剂[4],端羟基聚丁二烯(Hydroxyl-Terminated Polybutadience,HTPB)是一种以粘合剂为基础的颗粒增强粘弹性材料,其材料属性较为复杂,极易因温度、应变率和老化程度等因素的影响,导致其力学性能产生较大变化[5],需要进行大量的试验进行研究。本文从复合固体推进剂拉伸试验出发,结合单轴以及多轴拉压力学性能试验进行阐述和分析,并就十字形双轴拉伸试验夹具的设计方面,进行了介绍和对比,为今后开展复合固体推进剂拉伸试验及试验夹具的设计提供一些参考。

1 单轴拉伸力学试验研究

在早期的拉伸试验中,拉伸试验仪的动力驱动装置利用的是杠杆原理,随后开始出现机械式以及液压式拉伸试验机,但其拉伸速率比较缓慢。随着电子与控制技术的发展,电子式拉伸试验机诞生,满足拉力的同时拉伸速率也不断提高。

1.1 准静态单轴拉伸力学试验研究

当前有关固体推进剂单轴拉伸力学试验的研究,国内外已经建立了较为完善的试验标准,例如国外1957年等JANNAF标准[6],以及国内1985年[7]、1993年[8]和2005年[9]等相关标准,对试件尺寸、试验方法以及相应的试验机等方面,都有详细的介绍。基于此,文献[10]研究了应变率和加载方式对HTPB推进剂力学性能的影响,发现推进剂抗拉强度、伸长率等与应变率的对数成线性增加关系;文献[11]所示的夹具如图1所示。通过该夹具快慢组合拉伸试验进行了相应的力学性能试验,认为复合固体推进剂的应力-应变曲线,会随着拉伸的应变速率的提高,其“双峰”现象会越来越明显;文献[12]通过相关准静态单轴拉伸试验发现,拉伸速率的增加、试验温度的降低会使得推进剂抗拉强度增大。

图1 试验夹具

关于拉压对比试验,文献[13]参照拉伸标准试件,进行了不同应变下的推进剂拉/压对比测试,发现推进剂压缩模量随试验速度的变化规律与拉伸模量的变化规律相同;文献[14]通过对HTPB推进剂进行不同温度和不同应变率条件下的拉压力学性能试验,发现其应力-应变曲线均表现出3阶段变化规律,但其破坏机理有一定差别。

尽管当前对于复合固体推进剂准静态单轴拉伸试验取得了较为丰硕的成果,但是在实际工作过程中,固体推进剂受到的是动态力学的作用,其对推进剂的力学性能影响较大,采用动态力学试验能更为准确的对武器的效能进行研究[15]。

1.2 动态单轴拉伸力学试验研究

近年来由于电液伺服试验机不断发展,一些高性能材料试验机可以进行一些动态力学性能试验研究,但由于试验装置的局限性,一般需要结合具体条件和要求,设计相应的试验夹具:采用新型单轴高应变率液压伺服试验机和自主设计的试验夹具,文献[16]开展了不同温度不同应变率条件下复合固体推进剂的动态单轴拉伸力学性能试验(图2);文献[17]采用万能试验机进行了单轴拉伸试验,发现推进剂抗拉强度随应变率的增加而增大。对于此类试验,要求较高的试验机应变速率,同时试验机与试件的连接夹具需要进行特殊的设计。

图2 试验夹具

此外对于固体推进剂动态力学试验的另一个主要方法,是基于分离式霍普金森压杆(Split Hopkinson Pressure Bar,SHPB)装置。当前国内外研究者主要是利用SHPB装置进行动态压缩试验,但文献[18]采用非一维单轴压缩试件,利用SHPB装置,得到推进剂试验件从中心区域开始,沿着直径的方向,向两加载端扩展裂纹的试验现象,实现拉应力对试验件产生破坏的效果(图3)。

图3 应变片粘贴方式及推进剂典型破坏形貌

该试验通过预先将应变片粘贴在试件表面的方式,利用应变测试仪直接完成对试件动态拉伸应变历程的测试。最后依据弹塑性力学理论推导出试件中心位置的拉应力,并得出相应的“三段式”动态拉伸载荷-时间图。

尽管当前用于固体推进剂动态拉伸的万能试验机和SHPB装置的发展相对比较成熟,但是前者需要设计特殊的试验夹具才能顺利开展动态单轴拉伸试验,而后者则主要是需要满足杆一维应力和设计均匀性假定,对实验的要求较高。

1.3 当前研究中的不足及展望

由于试验装置的限制,当前动态单轴拉伸试验相比准静态单轴拉伸试验更难进行。一方面,采用高性能材料试验机的方法进行动态拉伸时,其夹具的设计是一项难点,极易出现匹配不好或者夹具的构型对试件应力应变的改变,使得试验结果误差较大的情况。另一方面,利用SHPB装置开展动态拉伸试验时,由于实验条件需满足整个杆是一维弹性应力波传播,以及应力应变加载均匀分布在试件中这2个基本条件,使得对试件构型的设计、试验装置的调整和试验方法的创新要求较高,而且试验的结果需要通过一定的理论计算,试验方法较为复杂。最后,结合固体推进剂的实际工作条件,其受到单一的一维载荷作用的情形较少,多数情况下受到的是多维叠加载荷的作用,因此今后开展相关力学性能试验采取双轴或多轴的力学试验与实际更为贴合。

2 多轴拉伸力学试验研究

当前国内外研究者对于推进剂多轴拉伸力学试验的研究,主要是基于准双轴拉伸、双轴拉伸以及三轴拉压力学试验进行研究。

2.1 准双轴拉伸力学试验研究

由于在硫化降温等多种载荷的作用下,固体推进剂药柱内孔表面近似于1∶2的双轴拉伸状态,而通过对宽板试件进行有限元分析计算[19],发现固体推进剂宽板试件也可实现应力比为1∶2的双轴拉伸状态,故采用宽板试验件,开展固体推进剂准双轴拉伸力学性能试验,在理论上是可行的(图4为一种固体推进剂宽板试件)。

图4 固体推进剂双轴板条试件结构示意图

随后研究者[20-23]设计了相应的宽板固体推进剂试件,完成了试验研究并验证了该方法的可行性,但是采取该试验方法得到的拉伸结果,始终是1∶2的拉伸比,具有一定的局限性。

2.2 双轴拉伸力学试验研究

平板十字形试验件能直观的展示推进剂双轴拉伸应力状态,当前对于推进剂双轴拉伸力学性能的研究,主要是采用十字形双向拉伸试验。文献[24]通过单轴试验机及自主设计试验夹具(图5),成功实现了推进剂的双轴拉伸试验,认为固体推进剂在双轴与单轴拉伸下的力学行为是不同的,并且固体推进剂存在一定的各向异性特性。

图5 文献[24]的试验夹具示意图

文献[25]通过复合固体推进剂中心区域减薄的方式,在专用的双轴拉伸试验机上实现了双轴拉伸力学性能试验,并验证了中心区域减薄的试验方法的可行性;文献[26]通过预置裂纹的方式减小试验件四肢倒角应力集中,进行了双向拉伸实验研究,并验证了该方法的可行性;文献[27]采用二阶减薄和分离加载臂的技术,对试验件进行优化和设计,并开展了相关双轴拉伸试验,发现在进行1∶1双向拉伸时,试件双向拉伸的断裂延伸率比单向要低;随后文献[28]取消开槽设计,通过扩大十字形试件的四枝交接处倒角的方式,实现了双轴拉伸试验研究,并分析了在预应变的情况下,固体推进剂双轴拉伸时的非线性粘弹性。

目前对复合固体推进剂双轴拉伸试验,研究者主要是基于平板十字形试验件,进行相应的双向拉伸试验研究,总体而言,主要存在的困难在于试件的四枝先于中心测量区域断裂,或者中心测量区域应力应变分布不均匀等。当前研究者主要就试验件的构型进行设计和优化,取得一定成效,但是关于高应变率双向拉伸试验,由于相关试验标准的匮乏以及试验机的限制,国内有关研究尚不成熟。

2.3 围压力学试验研究

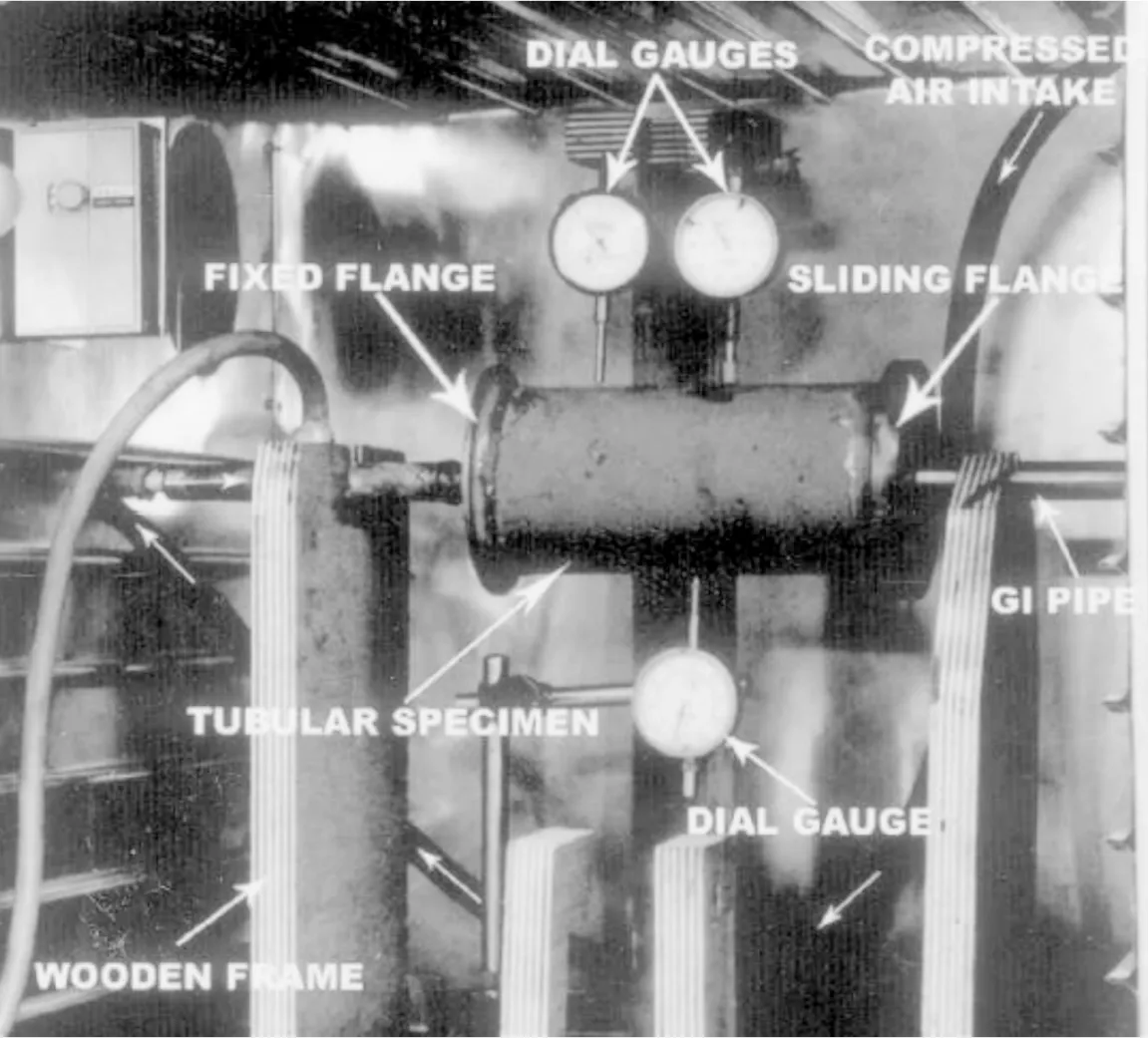

除上述力学性能试验研究以外,针对固体推进剂三轴拉压力学试验,国内外研究者主要开展了基于圆形薄片的“扑克筹码片”试验[29]、基于厚圆盘的径向压缩试验[30]、基于圆管状实验件的试验[31](图6)以及围压试验[32]。由于后两种实验能够更好地模拟点火增压环境下固体推进剂的力学性能和有效分析SRM药柱的结构完整性,故其在工程研究中得到了较为广泛的应用。

图6 管状试验件及测试设备图(局部)

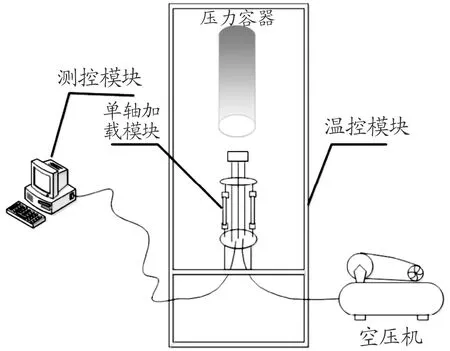

文献[33]通过在准静态试验机上安装围压装置,研究了压强的变化对三轴应力状态下固体推进剂力学性能的影响;文献[34]通过建立一个气体围压的环境进单轴拉伸试验(图7),发现推进剂气体围压系统能提高推进剂的拉伸强度,并对推进剂的损伤起到抑制作用。

尽管试验设备、试验方法、试件形状以及力和应变数据采集等均与常规的单轴试验不同,相关的三轴拉压试验标准等都有待完善,但国内有关固体推进剂三轴拉压力学试验也取得了部分研究成果,并且较好的应用到工程实际,对药柱结构完整性分析起到一定的帮助。

图7 围压拉伸系统示意图

2.4 当前研究中的不足

由于国内关于推进剂多轴拉伸力学试验的研究没有一个统一标准,对于此类试验的研究方法处于一个不断探索的阶段,主要存在以下两方面的不足:

1) 试验方法的匮乏导致相关试验不具备系统性,不同的试验方法之间可比较性较差,而单轴拉伸试验的方法对双轴拉伸试验的可参考性不够,同时对于混凝土等其他材料的双轴拉伸试验,其材料属性与复合固体推进剂差距较大,参考此类材料的试验方法在实际的试验中难以开展。

2) 试验设备的限制使得当前基于双轴拉伸试验机开展的拉伸试验都是准静态力学试验,而直接采用准静态的力学试验获取的实验结果和相关力学性能参数,来对推进剂的实际工作状况进行性能评估,其可靠性相对不足。

3 双轴拉伸试验夹具研究

文献[25]通过自主设计的试验夹具完成了推进剂的双轴拉伸试验,并认为适当的试验夹具可实现对固体推进剂双轴拉伸试验。将单轴拉伸试验机作为动力驱动装置,通过与特有的试验夹具相结合,实现将一维驱动的力转换成二维驱动双向加载的方法,是当前十字形双向拉伸试验的主要方法。根据夹具将一维力转换成二维力的方式的不同,可将夹具分为铰链式、滑块式、杠杆式以及滑轮式。下面分别对这4类试验夹具进行介绍,并对其优缺点进行分析和对比。

1) 铰链(销钉)式夹具

文献[35]设计了一种双向拉伸试验夹具(图8),并进行了十字形试件双向疲劳试验。该夹具下拉板固定,上拉板与试验机的加载装置连接,试件四枝分别与夹具的2个中轴和中夹板固定连接,在施加载荷时,上拉板向上运动,夹具的中轴和斜轴同步运动,斜轴连接着的中夹板分别进行左右运动,实现对十字形试件双向拉伸。这种试验夹具它结构简单,使用方便,性能优良,但是在试验件拉伸的过程中,斜轴的倾斜角度一直在改变,试件处于变速拉伸状态,难以实现定速拉伸,对于实际的拉伸试验而言,试件所受的载荷强度也难以得出。

图8 一种铰链式夹具示意图

2) 滑块式夹具

文献[36]设计了一种原理简单,成本较低的双轴拉伸夹具(如图9)。该试验夹具下夹板固定,上夹板与单轴拉伸试验机的加载端固定相连,试件四枝与夹钳分别固定连接,其中左右2个插销能在夹板内沿着夹板臂的方向自由滑动。在拉伸的过程中,夹具左右两夹钳始终保持水平,并随着夹板的运动同步进行轴向的运动,实现对十字形试验件的横向拉伸。由上下夹板构成的四边形在运动的过程中始终处于平行四边形,故该装置能实现定速拉伸,但是倘若进行变比例拉伸,则必须重新对夹具的尺寸进行设计和改造,而且在较大的拉伸载荷及速率的情况下,滑动的插销容易卡主,无法进行高速拉伸试验。

图9 一种滑块式夹具示意图

3) 杠杆式夹具

文献[37]通过将2个杠杆倾斜,使得2个杠杆的一端连接同一个液压机的两端,同时将其中一个杠杆的支点固定,另一个杠杆的支点可横向移动,通过横向移动该支点的方式,实现杠杆对试件拉力的改变,达到任意比例的双向拉伸加载(图10)。此类夹具结构简单,操作性强,但是对于复合固体推进剂而言,在进行拉伸试验的过程中,由于推进剂具有一定的延展率,故试件会产生较大的形变,当杠杆偏离初始位置的角度较大时,会使得试件处于变速拉伸的状态,难以实现定速拉伸。

4) 滑轮式夹具

文献[38]利用滑轮原理,通过将载荷施加到绳索的一端,利用滑轮改变绳索的绕向的方式来改变力的方向,最终实现竖直和水平两个方向的都能受到绳索的拉力(图11)。该夹具能够较好的实现定速拉伸,而且可以通过增加滑轮的方式实现变比例拉伸,但由于夹具是利用绳索的方式传递载荷,在做试验前需确定绳索处于紧绷的状态,同时也要满足夹具的上下部分处于完全平行的状态,否则会因受力不均匀使得夹具变形。

图10 一种杠杆式夹具示意图

图11 一种滑轮式夹具示意图

4 结论

1) 以现有的推进剂准静态力学性能试验理论、方法设计和数值计算等方面进行综合分析,寻找能用于动态拉伸试验的突破点,并在开展动态拉伸试验的过程中不断完善。

2) 双轴拉伸试验能更好的模拟推进剂的实际工况,具有更高的研究价值。参考其他材料的双向拉伸力学试验,对其试验方法和设计思路进行对比分析,通过改进和再设计的方式,可完成复合固体推进剂双轴拉伸试验系统的制定。

3) 对于双向拉伸试验夹具的设计,要充分考虑动态双向拉伸时拉伸速率的增加会使得推进剂抗拉强度增大,对夹具强度和形状尺寸的设计要有一定的预留度。