公路隧道软弱围岩段施工塌方处治分析

中铁十一局集团第五工程有限公司,重庆 400000

1 公路隧道软弱围岩分类

(1)软弱型软岩。此种软岩具体是指岩石自身较完整,但强度偏低,在实际开挖过程中存在变形抵抗能力偏弱的情况,这种变形是指较为明显流变性。如果实际施工支护处理不及时或参数不合理,都将引发持续、迅速的变形。

(2)破碎型软岩。此种软岩自身呈现破碎状,单块的岩石强度相对较高,但整体强度却不及岩体自身强度的十分之一。其产生变形主要是由结构面滑移扩容及岩体自形变所致,整体表现为施工中围岩产生松动坍塌及显著流态,对变形抵抗力明显偏弱,很容易引发持续、快速的大范围变形,最终破坏洞室[1]。

(3)软弱破碎型软岩。此种软岩同时具备软弱型及破碎型的特征,因为岩块自身的强度不足,所以其完整性也明显较差,主要是岩块间的胶结位置明显薄弱,在实际施工中呈现出显著的流变性。采用的施工工艺一旦与周遭环境不匹配,很容易引发不可控的变形状况,即使做好支护及衬砌之后依然有很大概率产生不可控的塌方事故。

(4)高应力软岩。此类软岩具体指应力水平大于25MPa而产生明显变形的中高强度类岩体。通常此类岩石在低应力下主要呈现硬岩状态,但其应力一旦超出某水平后将产生明显变形情况。

(5)膨胀型软岩。此类软岩包含高膨胀矿物,如蒙脱石和伊利石,岩石吸水及风化造成围岩膨胀变形,进而使隧道产生塑性变形,导致施工面临塌方风险。

(6)复合型软岩。此类软岩通常是指以上多种软岩类型的多样化组合。大部分的软岩变形都是以产生流变为主,进而形成破碎、完整性降低、强度降低等情况,一旦多种软岩复合时,其自身的变形机理将变得异常复杂。

2 工程概况

某公路隧道为单洞隧道,隧道全长达2281m,最大埋深达145m,隧道空间内存在较多冲沟结构,因此隧道内的水资源较为丰富,地下水位相对较高。在此背景下,软弱围岩较为突出,主要是由松散的堆积土、灰质岩、白云岩等组合而成,其受到外力作用时很容易引发塌方事故。在隧道开挖之初,围岩地质结构深受地下水侵蚀,致使围岩稳定性偏低,并且在隧道出口位置2km处存在断层破碎带,由此带来塌方风险。隧道的界限设计为高5m、宽10.2m。

该公路隧道施工至右洞掌子面位置,在前期支护阶段产生明显的裂缝,经过监测测量所得数据明显超出预警值。为此,现场立即暂停对掌子面的施工,开始逐步撤离相关施工人员及机械,并持续强化警戒与监控测量,不久随之产生集中掉块,直至塌方。塌方位置经测量可知其环向宽度为10m、纵向长度为6.3m、纵向深度为4.5m。

3 公路隧道软弱围岩段施工塌方成因

塌方位置处于隧道工程右侧,隧道空间内塌方地段埋深达80~90m,隧道围岩被评定为V级,具体以白云岩为主要岩石,类属软弱岩。经过测试,该塌方位置处于围岩断层破碎地带,同时具备大量的泥夹岩屑,且区域内地下水非常丰富,渗透流量相对较高,达2~3L/s。总而言之,该塌方段围岩裂隙显著发育,岩体自身强度不足,缺乏完整性,并且围岩的自稳能力严重不足。此外,通过对设计图纸、施工记录以及现场测量的数据资料分析可知,塌方产生的主要原因在于地质条件因素,即塌方处位于断层位置的破碎地带,在破碎围岩中存在裂隙水渗透,受到施工影响直接引发围岩变形,最终发生塌方事故[2]。

4 公路隧道软弱围岩段施工塌方处治

4.1 塌方处治方案选择

通过对该段公路隧道施工塌方事故的监控测量,施工项目方组织设计、监理以及施工等多个参建部门联合进行现场勘查,由此确定塌方事故产生的主要原因。同时为了预防塌方持续拓展蔓延,制订迅速处理塌方的方案,并且充分保障施工进度及相关人员安全。经多方联合讨论研究,提出以下两项处理方案。

处理方案一:当塌方地段趋于稳定,先针对凌乱的塌方体进行清理,在此基础上迅速做好施工初期的支护,重点要求在塌方上层完成闭合防护体,并实施后续回填加固措施。

处理方案二:维持塌方体现状,并且在塌方体的起点位置堆砌沙袋处理,由此针对塌方位置实施加固处理措施。

该公路隧道塌方的特点主要表现如下:(1)塌方处埋深较大,明显超出80m标准,塌方区内纵向间隔为6.2m,能够迅速实施支护施工,由此塑造出一个相对封闭的空间。(2)塌方区主要散布一些块状岩体,同时逐步产生渗水状况,并且在塌方主体快速下落后,在塌方区内的空间趋于稳定,尽管仍有部分碎块掉落,但直接给先封闭、再处理的方案制订与实施提供了重要的便利条件。

通过对塌方特点的分析可知,采用处理方案一能够迅速清理掉塌方体,并在短时间内做好支护,在营造出一个安全施工环境后再实施后续施工较为安全稳妥。处理方案二中包含相应的泥水,在堆砌沙袋后,塌方主体的密实度无法达到理想范围,因此存在较为明显的安全隐患。

4.2 塌方处治思路

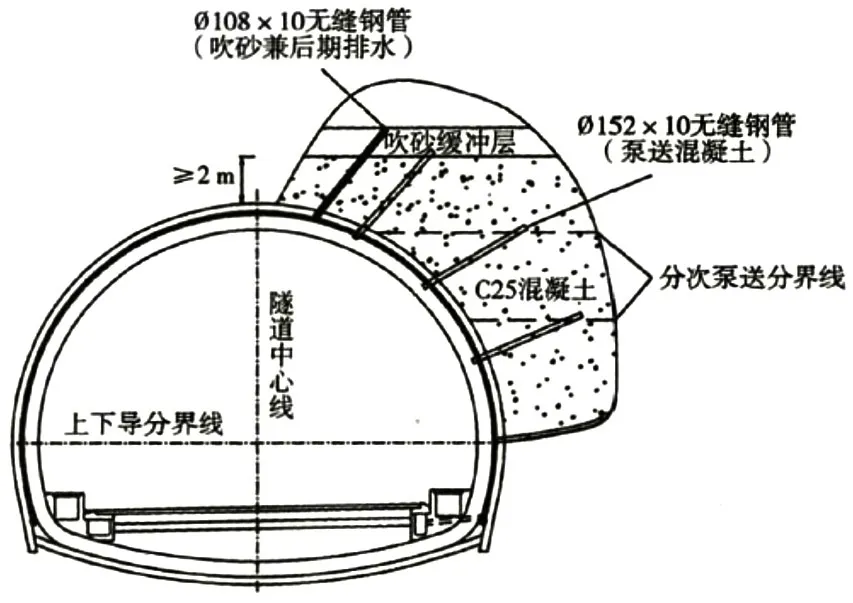

选择处理方案一,首先清理塌方体,然后在此基础上实施衬砌施工,再采用C25混凝土实施分层回填施工,回填施工需要将范围控制至塌方区顶端2m,同时吹砂回填0.8m,由此设定开挖支护,最后实施仰拱及二次衬砌施工。具体处理如图1所示。

图1 隧道塌方处治断面示意图(单位:mm)

4.3 塌方处治工艺流程

结合塌方处理方案一,具体工艺流程为清理塌方体→做好初期支护施工→喷射回填混凝土→处理吹砂缓冲层→做好排水施工作业→实施二次衬砌支护施工。

4.4 塌方处治方案实施

(1)前期支护施工。首先,在塌方体趋于稳定后,应第一时间清理现场塌方体。其次,在此基础上做好初期支护,在参数设定上,所采取的钢支撑封闭成环,将工字钢型号由I14替换为I18,相互间距需要进行优化调整,具体数值调整为50cm[3]。空间内纵向筋环也同步将数值最终调整为50cm,并在此基础上新增直径为6cm的钢化网片达成间距为25cm的双层钢化网片。再次,在钢拱架的具体连接位置,于两端对称处增加2根额外的锁脚锚杆,以强化台阶临时承载力。最后,迅速施工一次衬砌,从而给后续施工营造出一个封闭、安全的操作空间。

(2)混凝土喷射回填。前期支护施工完成后,需要事先预留注浆口,并结合分次泵送混凝土进行分界,整个过程沿着塌方段的蔓延方向埋设3根无缝钢管(φ152mm×10mm),要求钢管的长度为3m,其水平夹角要小于或等于45°。当混凝土强度达到70%时,塌方段内采用C25混凝土喷射,整个操作细分为3次泵送操作,最后回填混凝土的径向深度需大于或等于2m,而且每次进行泵送的混凝土高度不可超出2m。

(3)缓冲吹砂层处理。对于缓冲吹砂层的处理,首先需要预埋2根无缝钢管(φ108mm×10mm),钢管之间的纵向间距需控制在5m,以方便吹砂。吹砂施工结束后,需切除露出的部分,并做好后期的排水管,以此将塌方段内渗入的水引入环向排水系统。在回填混凝土自身强度达到70%后实施吹砂回填,实施回填施工的最终厚度要≥80cm。

(4)排水施工作业。首先需要沿着塌方段底部的表面位置设置2根无缝钢管(φ108mm×10mm),其纵向间距需控制为6.2m,然后在此基础上引入环向导水管,也可以在隧道塌方段一侧位置增加一道纵向盲管,并将其横向导水管的间距调整为5cm,将环向导水管调整为4cm,从而极大地提升排水能力。

(5)二次衬砌支护施工。原施工设计中的二次衬砌并未添加钢筋,因此应在此基础上添加相应的隧道衬砌钢筋,钢筋的具体布设采用双层布设的方式,以此持续增强二衬施工的承载力[4]。

5 结束语

通过总结此次施工可知,塌方处治需要始终坚持安全、快速、可操作性、不留隐患的施工原则。首先,在实际的隧道设计及施工中,需要优先考虑地质因素,因地制宜地实施动态设计及施工,此次隧道塌方由于纵向距离相对较短,采用先封闭后处理的施工方案。其次,需要强化施工质量监测,及时预报和反馈塌方情况,由此为制订应急预案提供依据和参考。最后,需要强化临时排水及永久排水的设计工作,尽可能地减轻隧道空间内临时积水对拱脚造成的软化效果,不断消除永久排水不畅所带来的问题。