轴流式止回阀的数值模拟及减阻优化

何东亭 许世法 尹 洋

(1.西华大学 机械工程学院,成都 610039;2.成高阀门有限公司,成都 610031)

轴流式止回阀具有运行平稳、流阻小、水击压力小、噪声低、密封性好以及介质压力变化响应速度快等优点,广泛应用于油气运输[1]。设计使用部门在为工艺流程选用管网动力设备和核算能耗时,均以阀门的流体阻力系数作为压力损失的计算参数。此外,制造部门将阀门的阻力系数作为改进阀门结构和设计节能产品的重要依据[2]。因此,在设计和生产阀门时要尽可能降低阀门的流阻系数。本文以NPS10 Class1500轴流式止回阀的流道形状为研究对象,将流道形状参数化,利用Fluent软件,结合响应面优化法,对轴流式止回阀流道形状进行优化,得出相对于传统轴流式止回阀具有更小流阻系数的新型轴流式止回阀流道形状,并以此提出一种方便简单、高效的优化方法,同时运用到实际的阀门设计生产中,降低了阀门企业的设计周期和开发成本。

1 优化方法及流程

轴流式止回阀流道形状由阀体和阀瓣的多段结构曲线决定。这些圆弧曲线半径即优化的设计变量。响应面分析法即响应曲面设计方法(Response Surface Methodology,RSM),是利用合理的试验设计方法,通过实验得到数据,采用多元二次回归方程拟合因素与响应值之间的函数关系,利用对回归方程的分析来寻求最优参数,从而解决多变量问题的一种统计方法。选择响应面优化法中的Optimal Space-Filling Design响应面设计实验类型和Kriging[3]响应面类型,在设计变量的取值范围内均匀取值,避免随机误差的存在。

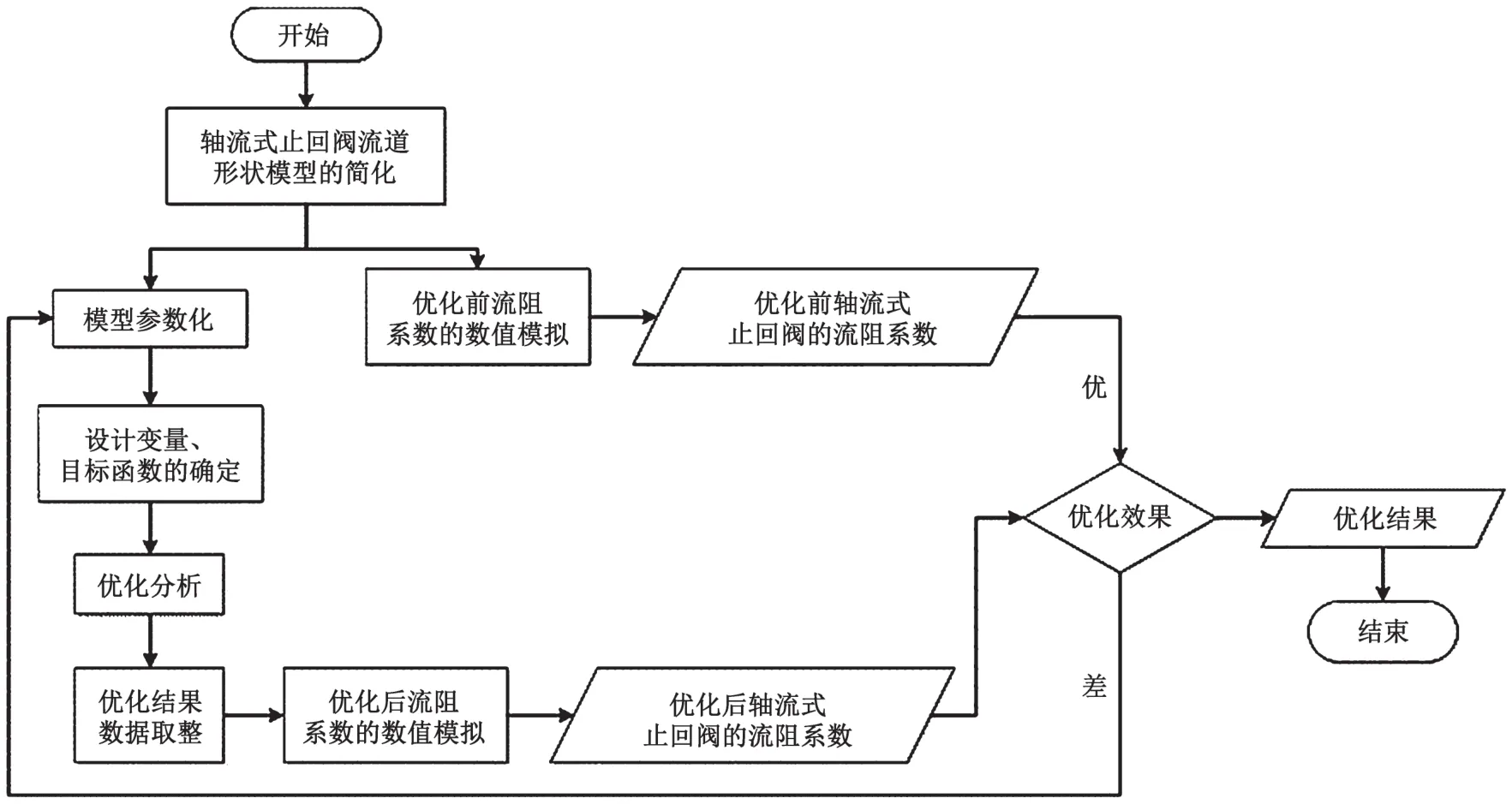

优化流程主要包括流阻系数分析和优化分析,如图1所示。首先,将轴流式止回阀水体模型简化为二维模型,并用Fulent软件对待优化的轴流式止回阀进行流场数值模拟,得出阀门净压差,并计算优化前轴流式止回阀的流阻系数。其次,将轴流式止回阀流道模型参数化,采用响应面优化法进行优化分析。最后,用Fulent软件对优化后的轴流式止回阀进行流场数值模拟,并计算出流阻系数,再对比优化前后的流阻系数,以判断优化是否成功。

2 优化前流阻系数数值模拟

按照《阀门 流量流阻系数和流阻系数实验方法》[4]对轴流式止回阀的流阻系数进行数值模拟,得出轴流式止回阀的净压差和平均流速。按流阻系数ζ的计算公式,计算出轴流式止回阀的流阻系数。

图1 优化流程

流阻系数ζ为:

式中:∆pV为轴流式止回阀的净压差,单位为kPa;V为轴流式止回阀内的平均流速,单位为m·s-1;ρ为水的密度,单位为 kg·m-3。

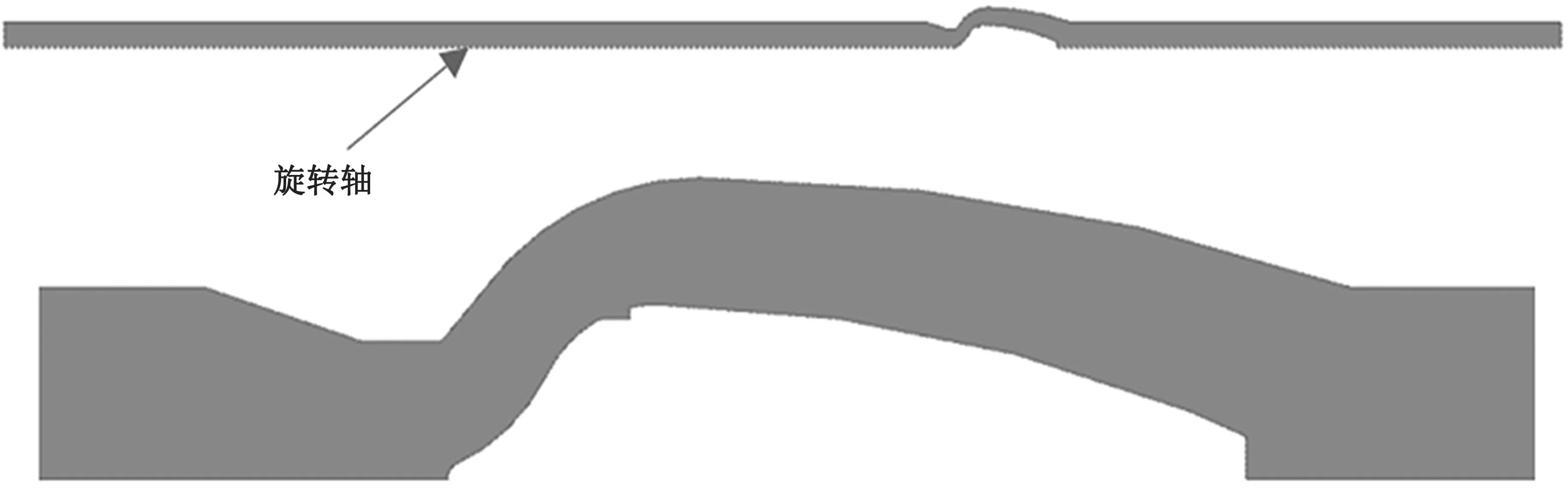

实际轴流式止回阀三维模型数值模拟计算量太大,因此将三维模型简化为轴对称的二维模型,如图2所示。选用Fluent软件里的k-ε模型对其进行数值模拟[5]。流体介质为水,密度为 998.2 kg·m-3,动力黏度为 0.001 003 N·s·m-2。一共进行5组实验,进口边界条件分别为9.0 m·s-1、8.4 m·s-1、7.8 m·s-1、6.8 m·s-1、5.9 m·s-1,壁面为无滑移壁面的数值模拟,最后计算得出轴流式止回阀5组边界条件下的流阻系数分别为3.194、3.195、3.198、3.2、3.205,平均流阻系数为3.198。

3 优化及结果对比分析

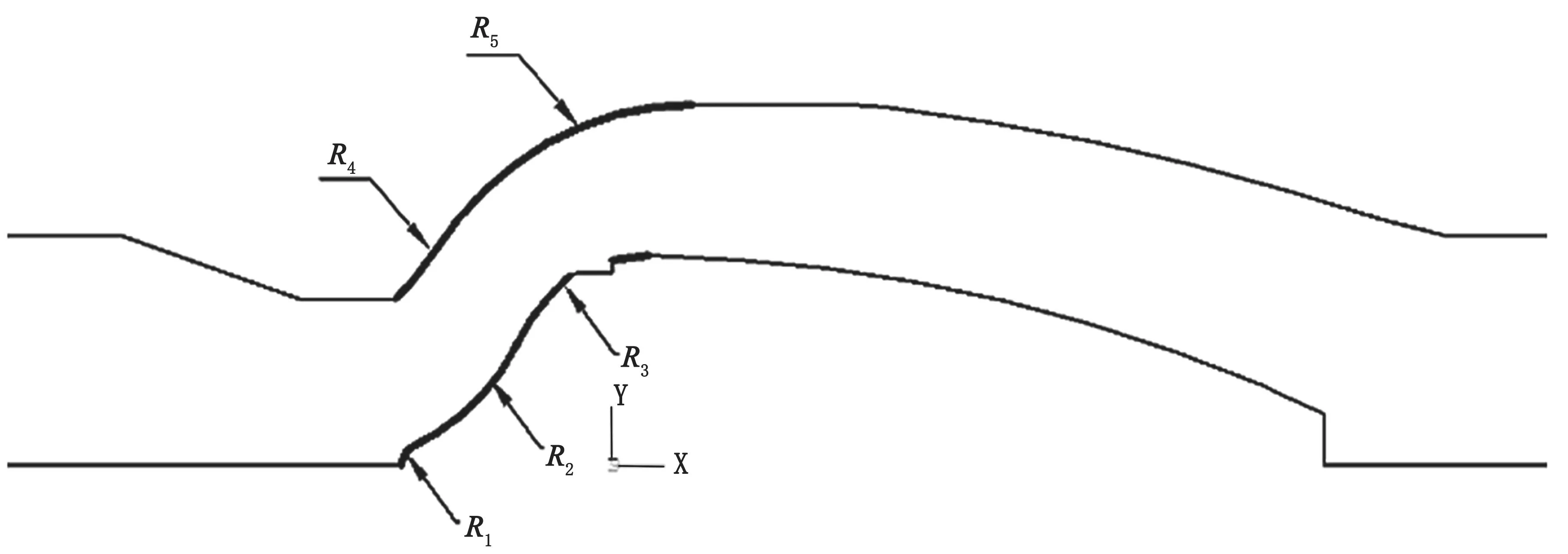

首先对轴流式止回阀流道模型进行参数化,并将阀瓣和阀体的部分关键圆弧曲线半径作为设计变量,如图3所示。根据实际加工精度和设计经验,保证优化后的流道形状不出现畸形,给定每个设计变量的变化范围为3 mm≤R1≤ 15 mm、90 mm ≤R2≤ 160 mm、60 mm ≤R3≤120 mm、180 mm≤R4≤280 mm、150 mm≤R5≤210 mm。

图2 流道形状二维模型

图3 设计变量

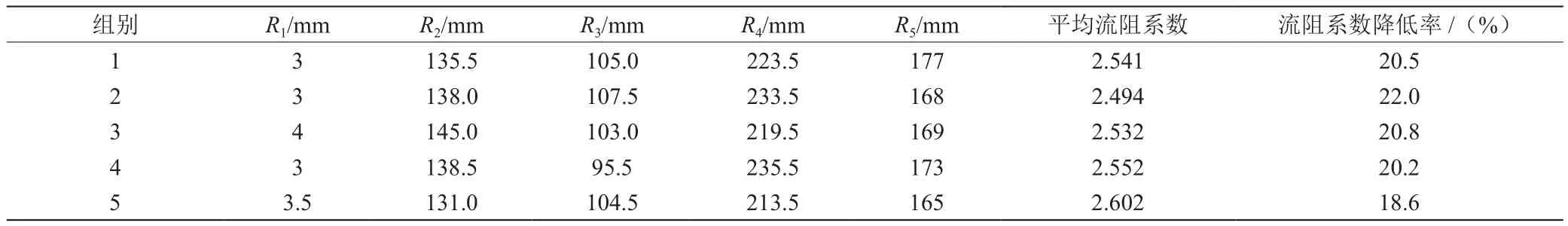

阀门内部流场仿真的流体介质和边界条件等与优化前的第1组数值模拟相同。将Fluent计算得出的净压差∆pV设为目标函数,且0 kPa≤R2≤130.732 kPa。根据此净压差,利用式(1)计算出优化后的流阻系数。最终选取优化后流阻系数最小的5组,根据实际加工精度对各设计变量进行适当取整,且对每组均进行与优化前相同条件下的流场数值模拟。5组优化结果及其流阻系数如表1所示,可见优化后的轴流式止回阀相对于优化前阀门的流阻系数降低了20%左右。

表1 优化结果及其流阻系数

4 结语

针对依靠设计经验设计的传统轴流式止回阀存在较大的流阻系数的问题,结合有限元仿真技术和响应面优化法,提出了新的阀门减阻设计优化方法。按照国家标准试验得出轴流式止回阀的流阻系数,对数值模拟结果进行验证,发现优化后的轴流式止回阀相对于优化前阀门的流阻系数降低了20%左右。