山区高墩现浇箱梁施工支架方案比选及实施*

刘 波,刘永松

(中交路桥华东工程有限公司,上海 201210)

1 工程概况

十巫高速公路鲍峡枢纽互通共设有匝道桥7座,其上部结构设计为普通钢筋混凝土或预应力混凝土箱梁桥,共计20联,74孔,1 927m;沧浪山互通共设有匝道桥6座,其上部结构设计为普通钢筋混凝土或预应力混凝土箱梁桥,共计14联,45孔,1 016m。 支架现浇箱梁单孔跨径布置为20~25m共6种、梁宽9.0~17.5m共6种,梁高分为1.4,1.6m,箱梁结构形式复杂。最小曲线半径为52m,最大纵坡5.9%,最大超高横坡6%。下部构造桥墩为柱式墩、桩基础,最大墩高达29m,且墩柱普遍较高。

2 工程特点及重难点分析

本项目互通区地势起伏大,山体陡峭;人工素填土钻探揭露厚度最大达9m,覆盖层厚,地基难以处理;且部分桥上跨既有国道、河道,施工环境复杂。

目前现浇箱梁支架方案常采用满堂支架和钢管贝雷(型钢)支架,其应用广泛,施工技术成熟。满堂支架适用于无通行要求的桥跨,墩高在15m以内(墩柱较高,材料消耗量大,安全风险高),地基条件较好、地形较平坦的地区。对于钢管贝雷(型钢)支架,只要桥下净空满足搭设要求,均可以应用;但对于地形陡峭、软弱地质、通航通车条件下,钢管立柱基础施工难度较大,增加了施工成本;墩柱较高的情况下,钢管立柱搭设较高,材料投入大,高空作业量多。综上所述,在山区地形条件复杂、地基处理难度大、墩柱较高等情况下,如何既有效安全地完成现浇箱梁施工,又能较为经济,是施工单位应考虑的现实问题。

3 施工方案比选

3.1 支架结构综合比选

3.1.1支架结构

1)方案1,钢管贝雷支架法

钢管贝雷支架由扩大基础(地形、地质条件不允许时,可采用桩基础)、大型钢管立柱、贝雷纵梁及分配梁等部分组成。

2)方案2,满堂支架法

在桥位处经处理、硬化的地基上,按一定间距密布搭设小钢管立杆、横杆、水平杆、剪刀撑等构件,形成满堂支架作为混凝土浇筑的支撑体系。常用结构形式有扣件式、碗扣式及盘扣式。

3)方案3,抱箍贝雷支架法

在墩柱上安装抱箍,利用2个抱箍间高强螺栓提供的预紧力,转化为抱箍与墩柱间的压力,从而获得承重所需的摩擦力;抱箍上设置钢板牛腿,其上依次安装承重梁、贝雷纵梁、分配梁等构件,形成支架结构体系。

4)方案4,倒挂牛腿贝雷支架法

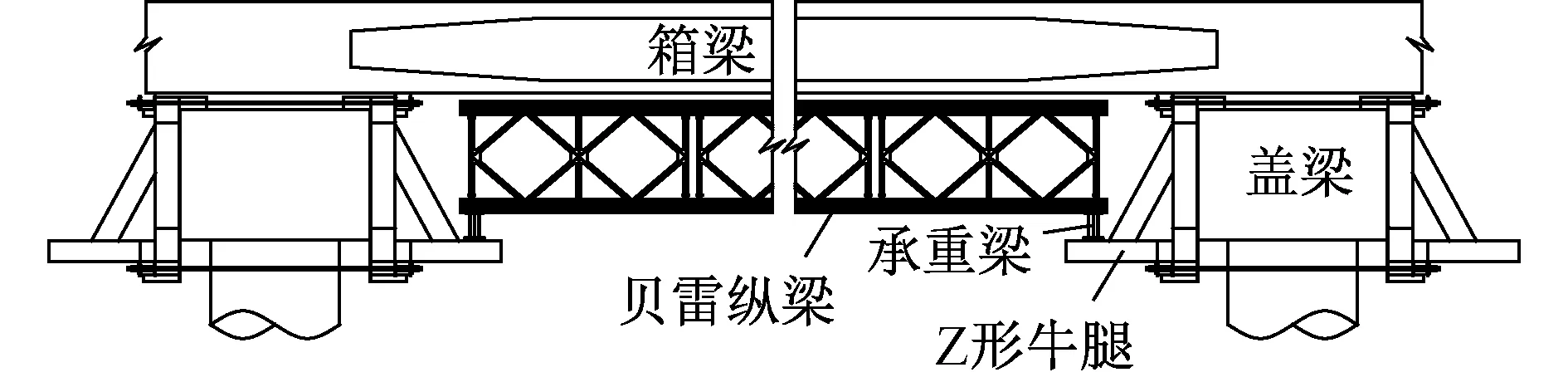

利用已经施工完成的盖梁作为支撑点,将Z形牛腿部件固定在盖梁上用以支撑承重梁,最后依次安装贝雷纵梁、分配梁等构件,形成支架结构体系(见图1)。

图1 倒挂牛腿贝雷支架纵立面

3.1.2支架结构比选

1)投入材料方面

墩高按20m计,方案1单跨支架需96t钢材,用量一般;方案2单跨支架需264t钢材,用量最多;方案3,4单跨支架需65t钢材,材料投入最少,经济效益最好。

2)支架施工质量、安全控制方面

方案1施工工艺成熟,但现场各部件连接、高空焊接作业多,焊接质量控制难度大,安全风险高。

方案2施工工艺成熟,但各部件连接冗杂,各部件质量及连接质量受进场材料、工人素质影响较大,常常出现搭设支架不符合规范要求的情况。现场高空作业、吊装作业多,安全风险高。

方案3抱箍高强螺栓施工质量直接影响支架结构的承载能力,是支架搭设过程中的关键控制点;高强螺栓施工受天气,施拧顺序、遍数,施拧设备精准度等影响较大,施工工艺较为复杂。抱箍安装时,提前在抱箍上焊接操作平台,可避免高处危险作业。

方案4施工工艺简单,只需将牛腿倒挂在盖梁顶,施工难度低;过程中控制好牛腿加工质量即可。牛腿安装时,人员可在盖梁上进行操作,安全风险较小。

3)施工效率及工期控制方面

方案1,2需进行复杂的地基处理,现场各部件连接、高空作业多,施工效率低,总体工期较长。

方案3,4无需进行复杂的地基处理,现场各部件连接、高空作业少,施工效率高,总体工期较短。

通过对比研究发现,方案1,2属于常规施工工艺,但现场地质、地形情况复杂,地基处理难度大,不能适应所有桥跨。方案3,4较为新颖,相比于其他两种方案,材料投入少,经济效益好;克服了大部分地基难以处理的不利施工条件,加快了施工进度;减少了高空作业量、降低了安全风险。但倒挂牛腿需支撑在盖梁上,本项目除边墩设置有盖梁外,其余桥墩均为无盖梁结构;若牛腿设置在桥墩顶部,受支座位置影响,安装空间极为有限,实施难度较大。

综合比较上述4种支架结构优缺点,结合现场实际施工条件,决定采用抱箍贝雷支架作为现浇箱梁施工支架。

3.2 抱箍支撑结构比选

1)单抱箍+销棒结构

在墩柱顶部穿入销棒,抱箍的底部与销棒顶部紧密抵靠,形成支撑结构;设计时,考虑抱箍与销棒共同承受施工荷载。该结构使用材料少,施工效率高;但需在墩柱上预留孔洞,永久损坏了主体结构;同时抱箍和销棒均可以作为独立的承重结构,但受力原理上完全不同,两者相结合,荷载分配较为复杂,实施过程中可能对墩身局部造成压碎。

2)三抱箍+支撑架结构

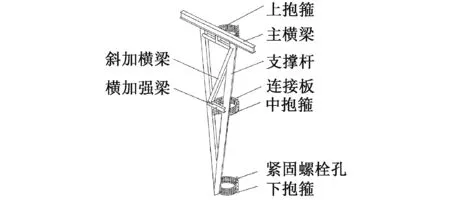

在墩柱上按一定间距布置3个抱箍,抱箍间通过三角支撑架连接形成整体共同受力(见图2)。该结构设计较为复杂,使用材料多,安装、拆卸极为不方便,施工效率较低。

图2 三抱箍+支撑架结构示意

3)双抱箍+支撑杆结构

在墩柱上按一定间距布置2个抱箍,抱箍间通过支撑杆连接形成整体共同受力;设计时,考虑单个抱箍能承受全部施工荷载,下抱箍作为安全储备。该结构设计简单,使用材料一般,安装拆卸方便,高空作业量小,施工效率高。

综合比较上述3种支撑结构的优缺点,结合现场实际施工条件及相关要求,决定使用双抱箍+支撑杆结构。

4 抱箍贝雷支架施工关键技术

4.1 抱箍贝雷支架设计

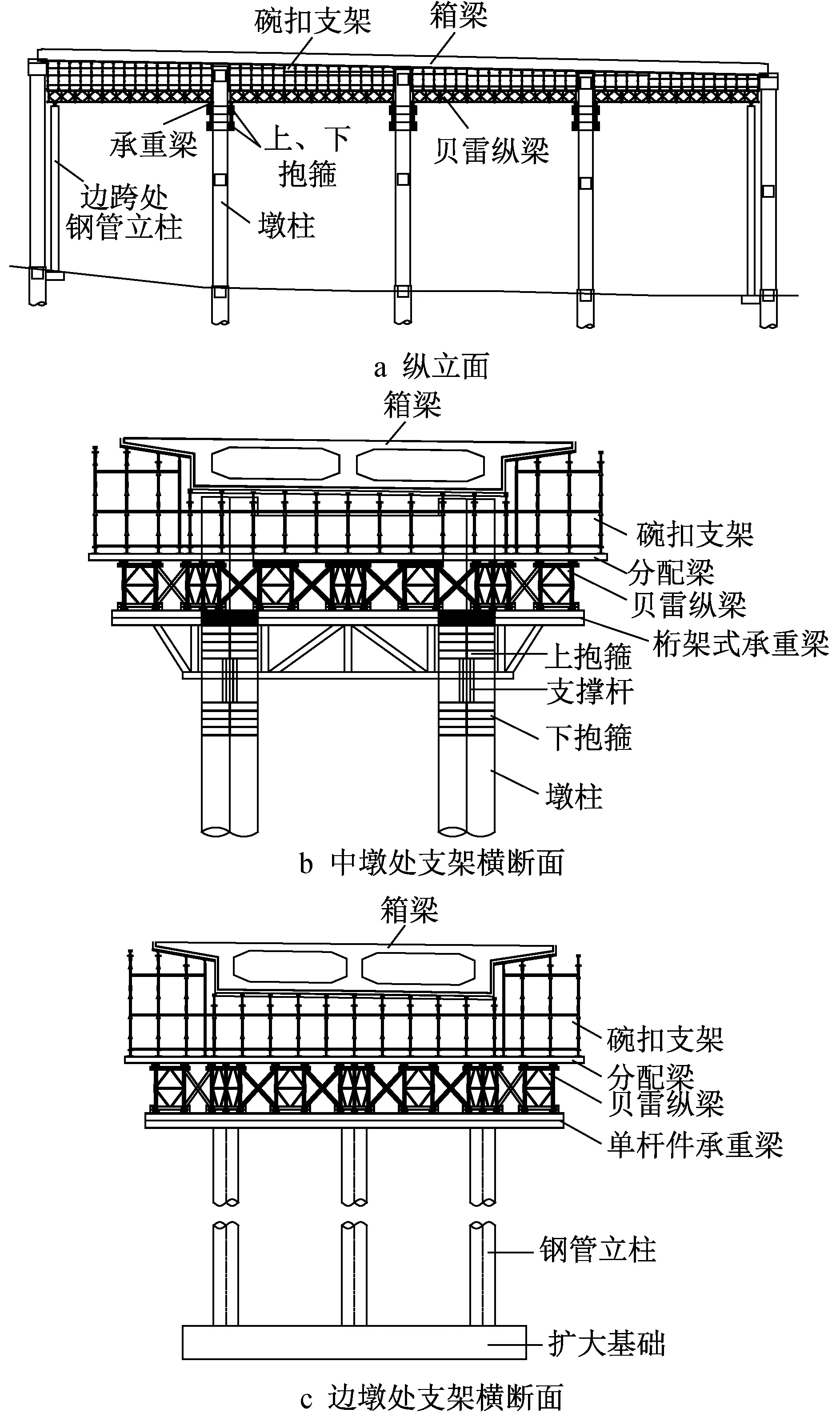

1)对于多跨连续梁,中墩处采用双抱箍结构作为支撑点,2个抱箍竖向间距1.3m,中间设置竖向支撑杆,使抱箍整体受力,支撑杆采用2HN450×200。在边墩较高、箱梁较重的情况下,经验算墩柱在施工过程中所承受的不平衡弯矩大于墩柱自身承载能力,因此在边墩处设置钢管立柱+扩大基础以代替抱箍,保证主体结构安全。

2)在抱箍或钢管立柱顶设置承重梁,分为桁架式承重梁、单杆件承重梁,采用2HN450×200,I20a加工而成。桁架式承重梁安装在中墩抱箍上,单杆件承重梁安装在边墩钢管立柱上。承重梁具体结构形式根据其跨度(钢管立柱、抱箍横桥向间距)、所承受荷载计算确定。

3)贝雷纵梁安装在承重横梁上,贝雷纵梁为单跨式简支结构,其跨度大部分均超过20m,为保证其强度和刚度满足要求,在贝雷纵梁下弦杆位置增设加强弦杆。分配梁安装在贝雷纵梁上,采用I20a(见图3)。

图3 支架设计

4)满堂碗扣支架安装在分配梁上,用以调整支架的纵、横坡,以保证梁体线形满足要求。

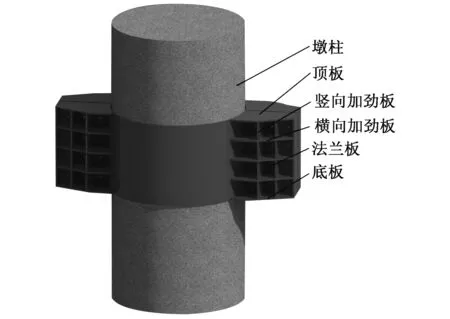

5)本项目单个抱箍考虑承受2×2 000kN施工荷载,其设计直接决定方案能否实施。抱箍设计为2个半圆形钢板组焊结构,两者间通过2×24颗10.9级M30高强螺栓连接成整体。同时,将承重位置与螺栓安装位置设计为一体,以减少钢板用量;采取在法兰板与顶底板间设置横、竖向加劲板以减少应力集中现象。抱箍面板为12mm厚钢板,法兰板、竖向加劲板及顶底板为20mm厚钢板,横向加劲板为16mm厚钢板,材质为Q345(见图4)。

图4 抱箍设计

设计时应注意,高强螺栓安装处两法兰板间空隙宜控制在3~4cm,以保证螺栓预紧力的有效传递;防止在螺栓施拧过程中法兰板产生变形,导致两法兰板直接接触,影响螺栓预紧力的施加。

4.2 施工控制要点

1)抱箍各部位焊缝受力均较大,在进行加工时,各板件间T形接头应采用双面坡口对称焊接,角接头采用偏向于侧板的单面坡口焊接。抱箍进场后需立即进行缺陷检测,焊缝质量需确保为一级。

2)由于抱箍加工不可避免地存在误差,为增大抱箍与墩柱的接触面积与保护墩柱,在墩柱与抱箍间设置5mm厚硬质橡胶垫。

3)抱箍安装首先在地面或中横梁处,利用临时螺栓将抱箍试拼装成整体,其内径大于墩柱直径约10cm,并在其底部设置操作平台及护栏。利用起重设备将抱箍沿墩柱向上提升至设计安装位置,通过手拉葫芦及钢丝绳临时固定;通过手拉葫芦人工调整抱箍标高位置准确后,安装高强螺栓。

4)高强螺栓施工分为初拧、终拧两个步骤进行,初拧扭矩值为终拧扭矩值的50%。高强度螺栓施拧顺序均须从螺栓群中心板件刚度最大的部分,向不受约束的板件边缘进行,即从抱箍面板侧向外侧施拧,且需两侧交替对称施加预紧力,以免不对称紧固引起部分螺栓不能充分发挥效力降低抱箍与立柱间的摩擦力。

5)由于贝雷纵梁跨度大、横向刚度小,沿纵桥向每间隔3.0m设置一道贝雷支撑架及[10剪刀撑,确保将所有贝雷纵梁连接成整体。为保证贝雷纵梁在承重梁处的抗剪能力满足施工要求,对应位置设置[10加强竖杆。

6)为控制墩柱两侧不平衡弯矩,中墩处两侧混凝土不平衡荷载应小于单跨底板自重的1/2。

5 结语

经过前期的地面荷载试验及现场实际应用,证明抱箍贝雷支架强度、刚度及稳定性均满足施工要求,支架结构安全可靠;且具有材料投入少、施工周期短、安全风险小等优点,对于山区高墩现浇箱梁施工尤为明显。