旋挖钻与回旋钻组合施工工艺在大直径超长桩中的应用*

胡 尧,刘 注

(1.江苏省交通工程建设局,江苏 南京 210000; 2.中交路桥华东工程有限公司,上海 201210)

0 引言

随着桥梁施工技术的不断进步,大直径超长桩基础在大型桥梁中应用越来越普遍。目前成熟的桩基成孔施工工艺有人工挖孔施工、冲击钻成孔施工、回旋钻成孔施工和旋挖钻成孔施工4种施工工艺,大直径超长桩基础一般采用回旋钻成孔施工和旋挖钻成孔施工。回旋钻成孔施工费用低、适用范围广、孔身垂直度高,但成孔效率低。旋挖钻成孔施工效率高,成孔速度快,但在超长桩基础中应用较少,容易出现斜孔,成孔质量不易保证[1]。如何充分发挥回旋钻成孔和旋挖钻成孔两种不同施工工艺优点,在保证成孔质量的前提下提高成孔效率,对大直径超长桩基础施工具有重要意义。

本文以龙潭长江大桥北塔桩基础施工为背景,对大直径超长桩基础分别采用回旋钻成孔和“旋挖钻引孔,回旋钻接力钻进至成孔”两种施工工艺进行对比分析,最终确定了“旋挖钻引孔50m,回旋钻接力钻进至成孔”的组合施工工艺,解决了大直径超长桩基础单一采用旋挖钻成孔深度不足和成孔质量控制难度大,以及单一采用回旋钻成孔效率低的问题,为类似工程的建设提供了参考。

1 工程概况

龙潭过江通道工程线路起自仪征境内江北长江大堤,向南跨江,经南京龙潭,止于与338省道交叉处,路线全长约5km,跨江主桥采用主跨1 560m 单跨钢箱梁悬索桥。

北塔设计采用摩擦桩基础,以弱胶结含砾砂岩作为基础持力层,行列布置52根φ2.8m桩基,桩长92m,属典型大直径超长桩,如图1所示。

图1 北塔基础构造(单位:cm)

本工程桥址位于长江滩涂区,地面以下130m范围内均以中风化粉砂质泥岩为主,夹杂粉质黏土、中风化粉砂质泥岩、疏松砂岩、中风化砂岩、弱胶结含砾砂岩等,桩端持力层(标高-92.000m处)均为弱胶结含砾砂岩。北塔桩基顶面高程为±0.000, 地质柱状如图2所示。

图2 北塔基础地质柱状示意

2 成孔方案比选

2.1 回旋钻成孔

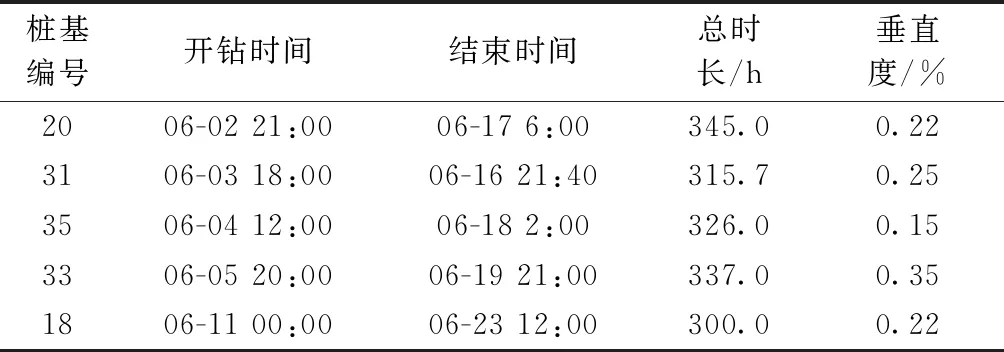

根据设备最大钻进深度和孔径,选择投入5台ZJD4000-350型全液压气举反循环回旋钻机进行成孔,回旋钻采用刮刀钻头进行钻进。首轮5根桩基最短成孔时间300h,最长成孔时间345h,具体成孔时间及成孔质量如表1所示。

表1 首轮桩基成孔时间及成孔质量

从首轮5根桩基成孔时间和成孔质量统计情况可知,回旋钻成孔质量可靠,孔身垂直度偏差远小于规范要求的1%。但回旋钻成孔效率低,最短成孔时间也需300h,远远满足不了10d灌注1根桩的计划要求,故采用单一回旋钻成孔方案不可取。

2.2 旋挖钻与回旋钻组合成孔

为提高桩基成孔效率,根据成孔直径选择投入一台SWDM550旋挖钻机进行引孔作业,引孔深度70m。旋挖钻机引孔完成后,由回旋钻接力钻进至成孔。36号桩基采用组合成孔施工工艺后,旋挖钻引孔时间27h,回旋钻接力钻进时间108h,合计成孔时间仅需135h,成孔垂直度偏差1.2%。

由首根36号桩基采用组合成孔施工工艺情况可知,组合成孔施工工艺能显著缩短桩基成孔时间。但受旋挖钻自身性能影响,在地面以下50m范围孔身垂直度明显下降,垂直度偏差超过了规范1%的要求,需要进行扫孔处理。扫孔大大延长了桩基施工时间,且带来较大质量风险。为了兼顾成孔质量和成孔效率,项目最终采用了旋挖钻引孔50m,回旋钻接力钻进至成孔的组合施工工艺。

3 组合成孔施工工艺流程及注意事项

组合成孔施工工艺重点在于成孔的连续性,旋挖钻引孔后等待时间不宜过长,否则极易引起塌孔事故发生[2]。因此需合理安排旋挖钻引孔时间,尽量在引孔完成2d内进行回旋钻接力钻进。

3.1 旋挖钻引孔施工

1)旋挖钻引孔前准备工作 ①准备成孔施工相关工具,如泥浆三件套、pH试纸、渣样盒、钢丝测绳等;②储备造浆、调浆材料,如膨润土(造浆)、CMC(增黏剂)、纯碱(调节酸碱度)等;③对钢护筒垂直度进行测量验收,钢护筒垂直度需≤1%;④旋挖钻机就位,钻机定位要准确、稳固,钻机钻杆中心线、回旋盘中心线、护筒中心线应保持在同一直线;⑤旋挖钻机就位后,利用自动控制系统调整其垂直度。钻机安放定位时,机座要平整,机塔要垂直,转盘(钻头)中心与护筒十字线中心对正,就绪后注入合格的优质泥浆,开始钻孔。

2)旋挖钻引孔施工 ①旋挖钻机配直径2.8,2.0m钻头各一个,钻头高度1.0m,引孔作业首先采用直径2.0m钻头进行钻进,钻进深度50m,然后更换2.8m钻头进行扩孔钻进;②钻进过程中采用孔外造浆对孔内泥浆浆液进行补充,确保水头压力;③旋挖钻机工作时在原地作整体回转运动,钻进约3~5min提钻一次倾倒钻渣,施工平台设置型钢渣箱,渣箱装满后及时将钻渣转运至弃渣场。

3.2 回旋钻接力钻进施工

1)回旋钻接力钻进前准备工作 ①测量钻头直径、钻头长度、钻尖长度、钻杆直径、钻机高度,并做好详细记录;②测量钻孔平台标高,作为测量孔深基准面;③回旋钻机平面限位焊接,防止钻进至坚硬岩层时,机身移动导致错台;④对钻机和配套设备等进行全面检查,确保设备平面位置、垂直度及设备性能等满足设计、规范及使用要求后方可钻进作业。

2)回旋钻接力钻进施工 ①采用ZJD4000型回旋钻机配2.8m刮刀钻头接力钻进,钻进前缓慢扫孔至引孔标高,防止直接接力钻进导致接头错台;②钻进过程中每6h检测一次泥浆指标,若泥浆指标检测不合格应停止钻进,待泥调整合格后方可继续钻进;③钻进过程中对照地质图,每隔3m以及地层变化处进行岩样取样;④终孔后采用钻机气举法换浆清孔,第1次清孔泥浆指标满足要求后,提钻进行超声波检孔。第1次清孔后泥浆性能指标应满足设计及规范[3]要求,如表2所示。

表2 泥浆性能控制指标

3.3 组合成孔施工注意事项

1)旋挖钻钻进时产生的反力较大,须确保钻孔平台承载能力满足要求。

2)开钻前提前计划桩基施工顺序,相邻2根桩不得同时开钻,以免扰动孔壁,发生串孔事故。

3)开钻前需储备足够数量的优质泥浆,如发生漏浆情况,及时补充泥浆,确保孔内水头高度始终高于孔外水头高度,防止坍塌事故。

4)砂岩地层钻进时,需减压钻进,放慢钻进速度,从而减小钻机抖动,避免孔径变大,防止混凝土灌注过多。

5)在地质变化处减速钻进,反复进行扫孔,防止产生错台。

6)旋挖钻引孔完成后,采用超声波检孔仪进行孔身垂直度检测。若发现孔壁倾斜,回旋钻接力时,需从倾斜处开始扫孔,纠正孔身垂直度,避免回旋钻顺着倾斜孔壁钻进,导致倾斜度偏差超过设计及规范要求[4]。

7)旋挖钻引孔须离已成孔桩基10m以上,防止旋挖钻钻进扰动地层,导致已成孔桩基发生塌孔,造成严重质量事故。

4 组合成孔施工工艺应用效果

采用回旋钻成孔时,单根桩基施工时间需要15d,计划需要130d才能完成全部桩基施工。采用旋挖钻引孔50m、回旋钻接力钻进至成孔组合施工工艺后,单根桩基施工时间仅需8d,累计84d完成了全部桩基施工,较计划工期提前46d完成了全部桩基施工,施工效率大大提高。

9号桩基采用了组合成孔施工工艺,孔身垂直度偏差为0.45%,满足规范要求,成孔质量可靠。

5 结语

大直径超长桩基础在大型桥梁中扮演着重要的角色,其施工方法多样,但无论是采用旋挖钻成孔,还是采用回旋钻成孔,均有其不足之处。龙潭长江大桥北塔桩基础施工过程中通过对不同成孔工艺进行比较,取长补短,进行工艺组合,弥补了两种成孔工艺的不足,充分发挥了旋挖钻钻进速率快、回旋钻钻进深度大和成孔质量高的特点,在保证超长大直径桩成孔效率的同时保证了成孔质量,为今后类似大直径超长桩施工提供了借鉴。