主动旋转集行式清秸装置设计与试验

曹鑫鹏,王庆杰,李洪文,何 进,卢彩云,于畅畅

主动旋转集行式清秸装置设计与试验

曹鑫鹏,王庆杰,李洪文,何 进,卢彩云,于畅畅

(1. 中国农业大学工学院,北京 100083;2. 农业农村部河北北部耕地保育农业科学观测试验站,北京 100083)

针对东北地区在秸秆全量粉碎还田条件下玉米免耕播种作业时,被动分茬式清秸装置清秸率低,主动条旋式清秸装置草土混埋造成出苗率低的问题,该研究设计了一种主动旋转集行式清秸装置,首先通过理论分析与参数计算确定了清秸弹齿关键部件结构和工作参数。进一步运用土槽试验的方法,选取机组前进速度、清秸弹齿转速和清秸弹齿渗透量为试验因素,以种带清秸率为试验指标,进行二次旋转正交组合试验,建立了试验指标与影响因素回归模型,确定清秸装置最优作业参数组合为机具前进速度1.4 m/s,清秸弹齿转速400 r/min,弹齿渗透量19 mm。并通过田间试验对该装置作业性能进行验证。试验结果表明,最优参数组合下,20 cm宽度种带清秸率为98.3%,平均作业功率为605 W,满足东北地区玉米免耕播种作业农艺和技术要求。该研究可为免耕作业机具清秸装置设计提供参考。

设计;试验;机械化;免耕播种机;种带清理;清秸率

0 引 言

秸秆覆盖作为保护性耕作技术的核心内容具有减少土壤风蚀、水蚀,提高土壤肥力和抗旱能力,延缓土壤退化的作用[1-5]。秸秆覆盖条件下免耕播种已在东北地区广泛推广,成为中国黑土地保护的重要举措[6-7]。播种作业时大量秸秆覆盖地表,易造成开沟器等土壤耕作部件的缠绕及壅堵,影响作业效果及出苗质量[8-9],同时东北地区播种期气温较低,播种后秸秆覆盖在播种带上延缓玉米出苗,影响玉米产量[10-12]。因此对播种带秸秆进行稳定高效清理是免耕播种技术推广的关键。

目前国内外免耕播种机上的清秸装置按动力来源主要分为被动式及主动式两种。被动式清秸装置多采用拨草轮、切茬圆盘等将种带秸秆拨离或切断来达到防堵目的[13-15],但在秸秆覆盖量较大条件下作业时清秸率及切茬率显著降低,影响免耕播种质量。主动式清秸装置多利用高速旋转的旋耕刀、灭茬刀、切茬圆盘对播种带秸秆进行旋耕灭茬[16-18],开沟破茬能力强,在一定程度上解决大量秸秆覆盖地表免耕播种时存在的问题,但清秸部件入土存在土壤扰动量大、草土混埋、破坏墒情等问题。主动分茬式清秸装置能够结合被动式清秸装置土壤扰动量小及主动式清秸装置在大量秸秆覆盖条件下通过性好的特点,但现有的主动分茬装置主要围绕解决播种机通过性问题进行优化[19-20],仍存在播种带清秸宽度不足、清秸率低的问题,难以满足东北地区对玉米免耕播种作业要求。

针对上述问题,结合东北地区秸秆覆盖量及免耕播种需求,设计一种能够将播种带秸秆进行侧向堆集,清理出指定宽度播种带的主动旋转集行式清秸装置。通过理论分析与土槽试验确定清秸装置的最佳结构与作业参数组合,并通过田间试验验证该装置的作业性能。

1 整体结构及工作原理

1.1 整体结构

主动旋转集行式清秸装置主要针对东北地区秸秆量较大的全量秸秆粉碎还田覆盖条件下免耕播种机设计。其结构如图1所示,主要由清秸弹齿、清秸弹齿安装架、驱动电机、倾角调节拉杆、高度调节拉杆、偏角调节板和挡帘机构等组成,清秸弹齿呈放射状等间距安装于清秸弹齿安装架。

主要技术参数:配套动力600 W以上,清秸装置总质量24.7 kg,清秸作业行距400 mm以上,清秸作业宽度200 mm以上,外形尺寸(长×宽×高)880 mm×480 mm× 620 mm。

1.2 工作原理

主动旋转集行式清秸装置安装在免耕播种机侧深施肥开沟圆盘前方。作业前,通过调节高度调节拉杆调节弹齿渗透量使清秸弹齿压紧地表;通过倾角调节拉杆调节清秸弹齿安装架回转平面与前进方向的倾角为20°;根据作业速度,通过偏角调节板调节清秸弹齿与前进方向的偏角。作业时,驱动电机带动清秸弹齿高速旋转,清秸弹齿依次自播种带中心一侧入土并向播种带对侧拨动秸秆;随着清秸弹齿的转动,清秸弹齿脱离地面,秸秆在重力及离心力的作用下后沿清秸弹齿绝对运动方向甩至清秸装置一侧的挡帘机构,在挡帘的拦截作用下回落至非播种带。作业后,在清秸弹齿及挡帘的共同作用下清理出清洁的播种带并将地表秸秆堆集至播种机两侧非播种带。

2 关键部件设计

清秸弹齿是主动旋转集行式清秸装置的主要工作部件,其作业性能决定清秸装置清秸效果,因此,对清秸弹齿结构参数与作业参数进行分析。

2.1 清秸弹齿结构设计

清秸弹齿需在将播种带秸秆拨离、顺利脱茬的基础上具有一定的抗冲击性,以避免起伏地表及石块对弹齿的损伤[21]。清秸弹齿由底部接地作业部分与上部弹性保护部分组成,接地作业部分保证弹齿拨茬、脱茬性能;弹性保护部分保证弹齿作业过程中能够压紧地表的同时具有一定的弹性,避免弹齿损伤。因此,需对清秸弹齿接地作业部分与弹性保护部分进行理论分析与参数设计。

2.1.1 接地部分结构设计

清秸弹齿作业过程中由清秸弹齿安装架带动沿回转中心高速旋转、弹齿齿尖循环接地将地表秸秆拨离播种带后进行抛秸,弹齿接地部分不仅需保证将播种带中心秸秆顺利搂至非播种带,还需保证秸秆顺利脱离。如图2所示,影响清秸弹齿搂茬及抛秸性能的结构参数主要有清秸弹齿接地部分总长1、折弯部分竖直投影长度2、折弯角及清秸弹齿外齿与内齿间距。

田间作业过程中清秸弹齿接地总长1决定弹齿安装架离地高度,结合田间实测得东北地区秸秆留茬还田留茬平均高度为140 mm,确定的清秸弹齿接地部分总长1取值为180 mm。为保证清秸弹齿顺利脱茬,清秸弹齿清秸部分竖直投影长度2在作业过程中需大于地表秸秆覆盖厚度,田间实测地表秸秆覆盖厚度为0~60 mm,设计折弯部分竖直投影长度为80 mm;为防止未完全粉碎玉米秸秆在弹齿内齿与外齿间堵塞、挂齿,弹齿间距需大于玉米秸秆最大直径与弹齿直径差值,田间实测地表秸秆最大直径为34.8 mm,因此设计清秸弹齿外齿与内齿间距60 mm;清秸弹齿接地端与竖直方向有一定的折弯角有利于脱茬,但随着折弯角增大,清秸弹齿拨茬能力下降明显,参考现有的指盘式搂草机及秸秆集行器弹齿接地角度确定清秸弹齿折弯角为45°。

2.1.2 弹性保护部分结构设计

清秸弹齿上部为扭转弹簧,保证弹齿应具有一定的弹性及韧性,当外界作用扭矩超过预置扭矩时扭转弹簧弹性形变,保护清秸弹齿免受损坏的同时使弹齿始终压紧地表保证弹齿作业性能。因此,需根据清秸弹齿作业过程中受力确定清秸弹齿扭转弹簧结构参数。

清秸弹齿作业过程中主要受秸秆与地表的作用,单个弹齿拨动秸秆质量较轻,导致清秸弹齿过载变形的主要为地表起伏及碎石对弹齿作用力,因此本研究中主要分析清秸弹齿在清秸过程中地表对清秸弹齿作用力,进而确定清秸弹齿弹性保护部分结构参数。清秸弹齿受力主要由接地位置部分受力决定,清秸弹齿齿尖受力分析如图3所示。

为保证弹齿压紧地表,清秸弹齿弹性保护部分扭转弹簧对弹齿齿尖作用力2需大于地表秸秆对清秸弹齿产生作用阻力的同时保证清秸弹齿免受破坏,因此清秸弹齿直径需满足[22]:

式中1为弹簧的曲度系数;为扭转弹簧材料许用弯曲应力,MPa。

根据扭转弹簧的设计计算方法[22],弹簧的曲度系数1为

式中为扭转弹簧旋绕比;为扭转弹簧中径,m。

弹簧的有效圈数为

式中为扭转弹簧材料弹性模量,MPa。

清秸弹齿工作扭转角为

注:1为地表对清秸弹齿齿尖支持力,N;2为扭转弹簧对清秸弹齿齿尖作用力,N;为地表对清秸弹齿齿尖的摩擦力,N;为清秸弹齿工作扭转角,(°);3为清秸弹齿渗透量,mm;图中虚线部分为弹齿自由状态位置;清秸弹齿回转角速度,rad·s-1。

Note:1is the force of the surface to the straw clean spring teeth, N;2is the force of the torsion spring on the straw clean spring teeth, N;is the friction of the surface on the straw clean spring teeth, N;is the working torsion angle of spring tooth, (°);3is the penetration length of spring tooth, mm; the dotted line in the figure is the free position of spring tooth;is the rotate speed of straw clean spring tooth, rad·s-1.

图3 清秸弹齿齿尖受力分析

Fig.3 The force analysis of straw clean spring tooth tip

清秸装置作业田间作业过程中通过四连杆与播种机机架连接上下浮动仿形,当地表起伏较大时,地表将清秸装置顶起,此时清秸弹齿受力最大,同时至少有2根弹齿齿尖接地,因此地表对清秸弹齿齿尖最大支持力为四连杆后方清秸弹齿安装及驱动机构自重,共计为19.2 kg,因此1取值为94.1 N;清秸弹齿材料为65Mn钢,与地表土壤的滑动摩擦系数取值0.05[17],因此取值为4.7 N;根据现有搂草机的搂草弹齿直径初步假定弹齿直径为6~10 mm,根据碳素弹簧钢丝的抗拉强度查询表查得C级碳素弹簧丝的抗拉强度为1 420~1 320 MPa,同时临界弯曲应力σ一般取0.8倍的抗拉强度,因此σ取值为1 056 MPa;为使结构紧凑选取旋绕比为6;经公式(1)~(3)计算得清秸弹齿直径需大于5.7 mm,因此最终选取的清秸弹齿弹簧丝直径为6 mm,弹簧中经取标准值38 mm。清秸弹齿作业过程中当遇到石块或地形起伏时扭转弹簧弹性仿形自我保护,根据地表秸秆、石块及起伏选取的最大清秸弹齿渗透量3为40 mm;同时相较于牧草,粉碎后秸秆之间的相互牵连带动作用较弱,当清秸弹齿渗透量小于零时,地表秸秆无法被弹齿拨动,影响清秸作业效果,因此最终选取的清秸弹齿渗透量3为0~40 mm。经公式(4)~(5)计算得扭转弹簧工作扭转角为38.9°,弹簧的有效圈数为4.4,因此最终选取的弹簧有效圈数为4.5圈。

2.2 弹齿安装参数确定

2.2.1 安装偏角确定

清秸弹齿安装偏角主要影响接地区域位置,进而影响弹齿抛秸方向。如图4所示,当清秸弹齿齿尖高于秸秆覆盖厚度时开始抛秸,抛秸方向主要由清秸弹齿绝对速度及接地位置影响。接地位置主要由安装偏角决定,绝对速度主要由清秸弹齿转速及机组前进速度决定,因此对清秸弹齿绝对速度进行分析。

注:β为清秸装置偏角,(°);θ为抛秸方向与前进方向偏角,(°);φ为机具前进方向与抛秸位置清秸弹齿回转线速度方向夹角,(°);Vj为机具前进速度,m·s-1;Vt为清秸弹齿线速度,m·s-1;r为清秸弹齿最大回转半径,m.

由质点的速度合成公式得:

抛秸方向与机组前进方向偏角如图4所示,由几何关系得:

由式(7)可知,在清秸装置偏角不变情况下,清秸弹齿抛秸方向由机组前进速度与清秸弹齿转速决定,随着清秸装置安装偏角增大,机具前进方向与抛茬位置清秸弹齿回转线速度方向夹角增大,通过改变清秸装置安装偏角可对其抛秸方向进行调节。同时田间作业时,为保证不同作业速度下清秸弹齿抛出秸秆落入非播种带,挡帘机构需根据播种机前进速度与清秸弹齿转速调节弹齿组安装偏角与挡帘机构相对位置。

2.2.2 安装倾角确定

清秸弹齿回转平面水平接地,清秸弹齿旋转清秸时,秸秆沿清秸弹齿360°圆周切线向外抛出,起不到将播种带秸秆定向集行的作用。为解决上述问题将清秸弹齿采用如图5a所示的前倾接地方式,只将清秸弹齿局部接地,弹齿回转平面与水平面有一定的前倾角。清秸弹齿旋转时接地区域水平投影面积如图5b中22至33阴影部分所示。

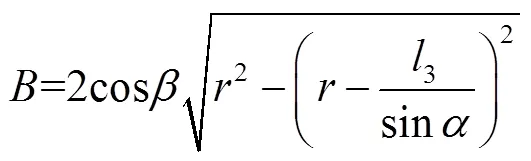

清秸装置安装倾角为时,清秸装置接地区域水平投影如图5b所示,由几何关系得:

由式(8)可知,随着清秸装置前倾角的增大清秸弹齿接地区域水平投影宽度减小,进而影响清秸宽度,但随着前倾角的增大,清秸宽度降低,清秸效率显著降低[23]。综上所述,结合东北地区对播种带清理宽度、作业速度及种植行距要求,最终选定清秸弹齿最大回转半径为200 mm,为防止相邻弹齿间夹秆,弹齿均匀安装于安装架上,安装组数为6组;参考多头转子式旋转搂草机的前倾角[24],确定清秸装置倾角为20°。

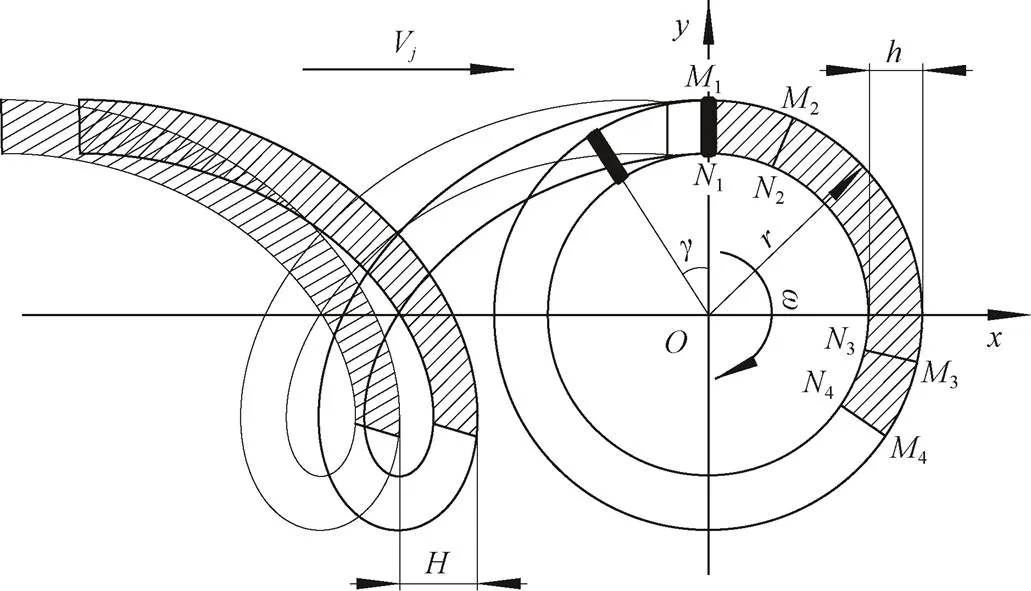

2.3 清秸弹齿运动学分析

为了保证清秸装置通过清秸弹齿拨动将播种带上秸秆拨至非播种带,防止其漏拨及重拨,影响清秸作业质量,对清秸弹齿沿地表运动轨迹进行分析,确定清秸弹齿转速。清秸作业时,清秸弹齿在驱动电机作用下绕清秸弹齿固定架中心旋转为相对运动,播种机带动清秸装置匀速前进为牵连运动,以清秸弹齿旋转中心为坐标原点建立固定坐标系,轴正方向为机具前进方向,轴为与机具前进方向垂直平面的水平向左方向。如图6所示,以弹齿11连线与轴正方向重合为弹齿接触地表秸秆起点,不考虑弹齿在秸秆及地表作用下的变形,对弹齿齿尖沿平面运动进行分析。

如图6所示,清秸弹齿自11连线点开始接触并拨动地面最上层秸秆;自22连线开始接触地地面,当清秸弹齿到达33连线位置时齿尖开始脱离地面,越过44连线后弹齿脱离秸秆上表面。清秸弹齿作业过程中,22至33过程中清秸弹齿始终压紧地面,此区间为清秸弹齿主要清秸作业区域;清秸弹齿越过44连线后秸秆在自身重力及惯性力作用下开始脱离清秸弹齿,并沿清秸弹齿绝对运动方向将秸秆甩至播种带一侧的挡帘机构上,相邻清秸弹齿依次入土清理地表秸秆。

清秸弹齿齿尖的运动轨迹方程为

注:O为清秸弹齿回转中心;Vj为机组前进速度,m·s-1;r为清秸弹齿外齿回转半径,m;H为单个清秸弹齿进距,m;γ为相邻弹齿间安装夹角,(°);M1、M4、N1、N4为清秸弹齿齿尖位置。

相邻清秸弹齿齿尖的运动轨迹方程为

式中为时间,s。

单个清秸弹齿前进距离

式中为清秸弹齿安装个数;为清秸弹齿转速,r/min。

通过图6分析可知,清秸作业过程中在内齿与外齿共同作用下将弹齿间及内齿与外齿两侧秸秆清理,为保证相邻2个弹齿间不漏清,取弹齿外齿与内齿外侧秸秆的清理宽度的最小值/2,因此相邻弹齿沿地表的运动轨迹不漏清条件为

由上述分析可知,清秸弹齿在清秸过程中依次拨动秸秆在地面形成余摆带中阴影部分的轨迹,清秸弹齿沿地表运动轨迹需满足相邻弹齿余摆带轨迹间距小于弹齿宽度,才能保证清秸作业不产生漏清情况。当田间播种播种作业速度12 km/h,即机具前进速度V为3.3 m/s、弹齿组数z为6、弹齿间距为60 mm时,经公式(11)、(12)计算满足弹齿不漏拨的最低转速为278 r/min,考虑到粉碎后的秸秆之间具有一定的牵连带动作用,因此选取清秸弹齿转速为200~400 r/min。

确定清秸弹齿转速范围后,结合免耕播种机田间播种作业速度4~12 km/h,当清秸弹齿回转半径为200 mm,内齿与外齿间距为60 mm,安装倾角为20°,秸秆覆盖厚度及弹齿渗透量一定且初始位置侧偏角为0,理论清秸宽度为200 mm时,经公式(7)计算得垂直侧向抛秸(=90°)的清秸弹齿安装偏角为23.6°~81.2°,同时为防止偏角过大造成的清秸宽度减小,弹齿重复作业,最终选定清秸装置偏角调节范围20°~60°。当清秸弹齿偏角固定,播种作业过程中播种机作业速度或清秸弹齿回转速度波动时,抛秸方向随之改变,以清秸装置偏角中点40°进行计算,当挡帘机构距离清秸弹齿回转中心距离为200 mm时,由播种机作业速度及清秸弹齿回转速度改变造成的秸秆沿前进方向前后抛洒覆盖范围为237.4 mm,同时挡帘宽度为300 mm,因此设置挡帘机构沿机具前进方向前后调节范围为200 mm。

3 土槽试验

3.1 试验设备及方法

为精准控制试验条件,保证试验的有效性,于2020年6月在中国农业大学工学院进行土槽试验,土槽试验车自带前进速度控制系统,主动旋转集行式清秸装置通过机架安装于试验车后方悬挂点。试验土壤类型为棕壤土,0~100 mm土壤平均含水率为11.21%,土壤紧实度447 kPa。对土槽土壤进行旋耕、刮平、镇压后将粉碎后秸秆均匀铺放于土槽上表面试验区域,秸秆覆盖厚度80 mm,秸秆覆盖量3.0 kg/m2。土槽试验现场如7所示。

试验时通过土槽试验车控制台控制机组前进速度,电机控制器调节清秸弹齿转速,高度与倾角调节拉杆调节清秸弹齿渗透量。为保证试验条件的一致性,每次试验结束后将土槽上表秸秆清理同时对土壤进行刮平镇压处理后重新铺放相同厚度的新秸秆。试验区长度10 m,前部预留5 m试验车加速区,保证试验车达到设定速度。

3.2 试验指标

目前国内对于免耕作业机具清秸效果的测定主要通过种带清秸率来确定[17,25]。结合东北地区玉米免耕播种作业需求,土槽试验中通过称量作业前后20 cm宽50 cm长播种带内地表及混埋秸秆质量的变化对清秸装置种带清秸率进行计算:

式中为种带清秸率,%;1为清秸作业后播种带内地表及混埋秸秆质量,g;为清秸作业前铺放秸秆质量,g。

3.3 试验方案与结果分析

3.3.1 二次旋转正交组合试验设计

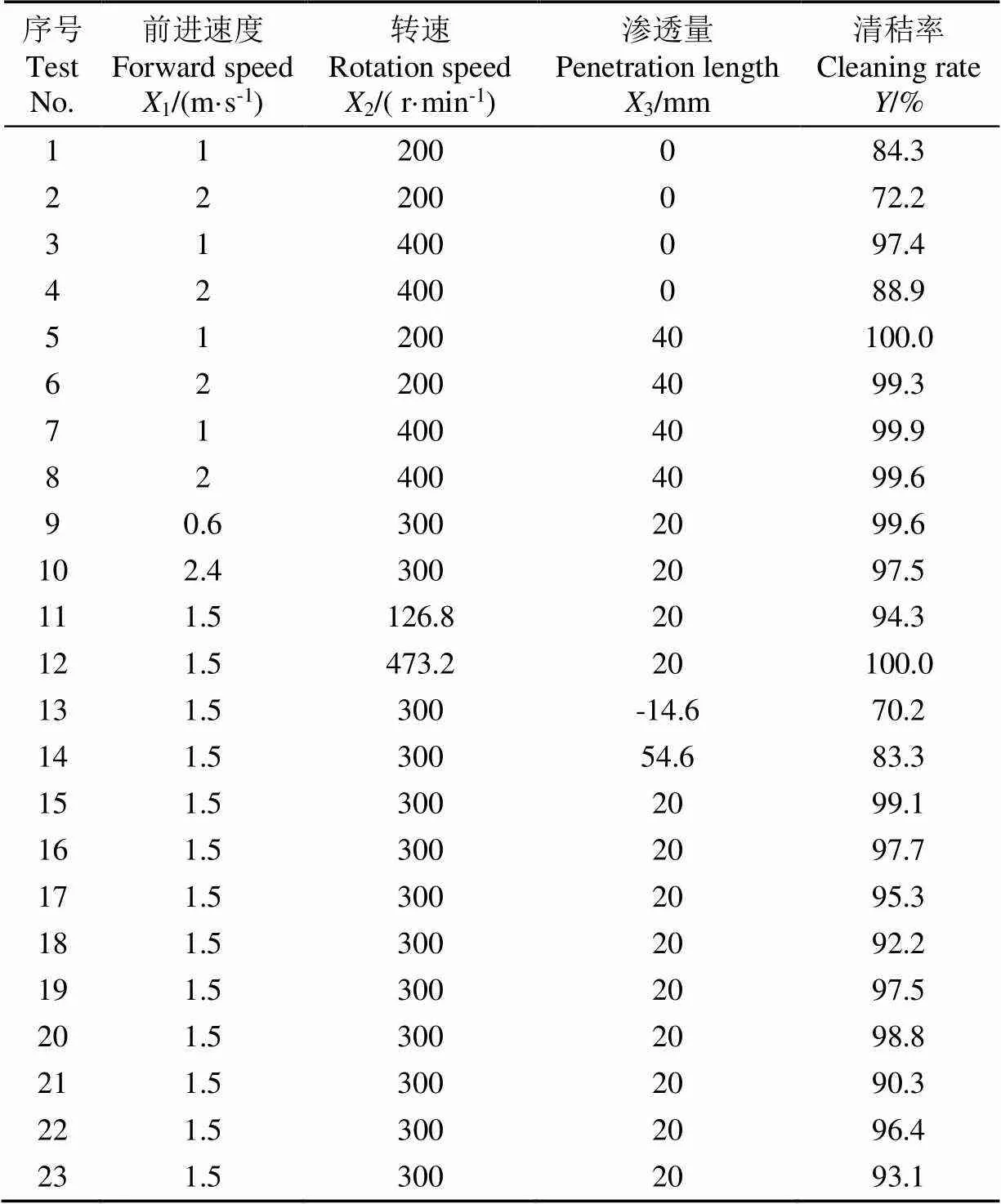

根据理论分析确定影响作业质量的因素为机组前进速度、清秸弹齿转速与渗透量。因此选取机组前进速度,弹齿转速,弹齿渗透量为试验因素,进行三因素二次旋转正交组合试验,根据播种作业速度与土槽试验车最大前进速度选定清秸装置作业速度为1~2 m/s,通过前期预试验及理论分析中不漏拨条件选定清秸弹齿转速范围为200~400 r/min,清秸弹齿渗透量范围0~40 mm。通过土槽试验对各指标影响因素进行显著性分析,根据实际作业需求对各参数进行优化[26]。试验因素水平编码表如表1所示,试验方案及试验结果如表2所示。

3.3.2 回归分析与显著性检验

利用Design Expert 10.0.7 软件[27]对试验结果进行二次回归分析,并进行多元回归拟合,得到清秸率的回归方程见式(14),并检验其显著性。

注:中心点的试验次数为9次。

Note: Number of tests for the center point is 9 times.

表2 试验方案及试验结果

通过对数据的分析,剔除不显著因素后的清秸率方差分析如表3所示。由表3可知,试验模型极显著(<0.01)。主因素中渗透量与转速对清秸率影响极显著(<0.01),前进速度对清秸率影响较显著(0.05<<0.1);二次项中渗透量对清秸率影响极显著(<0.01);交互项中转速与渗透量对清秸率影响极显著(<0.01),前进速度与渗透量对清秸率的影响较显著(0.05<<0.1);各因素对清秸率的影响主次顺序为3、2、1。将不显著因素并入残茬项后再次进行方差分析,得到各因素与指标间回归模型为

对上述回归方程进行失拟性检验,如表3所示,>0.1,说明试验指标和试验因素存在显著的二次关系。

3.3.3 响应曲面分析

通过Design Expert 10.0.7 软件对数据处理,得出因素间的较显著与极显著交互作用对清秸率影响的响应曲面,如图8所示。

表3 清秸率方差分析

由图8a可知,对于前进速度,初始阶段随着前进速度的增大清秸率显著降低;但随弹齿渗透量继续增大,前进速度对清秸率的影响减弱,当清茬弹齿渗透量大于34.6 mm时,前进速度的增大有利于清秸率的进一步提高。原因在于初始阶段增加前进速度增大,单个弹齿进距,同时弹齿渗透量较小时秸秆之间相互牵连作用较弱,出现漏清现象;当弹齿渗透量大于34.6 mm时,限制清秸率的主要因素为弹齿抛秸性能,随着前进速度增大,秸秆抛秸角度侧移,清秸率提高。对于弹齿渗透量,初始阶段随着弹齿渗透量的增大清秸率呈先升高后降低的趋势。原因在于初始阶段随着弹齿渗透量增大,清秸弹齿对地表压力增大,秸秆牵连作用增强,有利于拨茬作业;但弹齿渗透量继续增大,清秸弹齿与地表接地面积增大,清秸弹齿抛秸性能降低,出现将秸秆回抛至已清理播种带现象。

如图8b可知,对于弹齿转速,初始阶段随着弹齿转速的增大,单个弹齿进距减小,清秸率呈显著增加趋势;但随着弹齿渗透量的增加,弹齿转速对清秸率的影响减弱甚至出现负增益现象。原因在于弹齿转速较低时,秸秆牵连作用较弱,随着弹齿渗透量的增大秸秆脱离弹齿方向角改变,挡帘机构不能完全承接秸秆,弹齿对秸秆摩擦力增大,出现弹齿无法顺利脱茬,回抛至已经清理种带现象。

3.3.4 参数优化

为获得主动旋转清秸装置最佳作业参数,利用Design Expert 10.0.7优化模块对回归模型进行约束目标优化求解,根据实际作业及相关理论选择优化约束条件[26,28]、目标及约束函数。

4 田间试验

4.1 试验条件

4.2 试验方法

加工试制主动旋转集行式清秸装置,根据优化后的作业参数设定机具前进速度为1.4 m/s,清秸弹齿转速为400 r/min,弹齿渗透量为19 mm。清秸装置安装于2BMF-2型牵引式玉米免耕施肥播种机左侧播种单体缺口圆盘侧深施肥开沟器前方,为避免播种机自带清秸装置及缺口圆盘对清秸率的影响,将播种机前进方向左侧自带轮指式清秸装置清秸装置摘除,同时减小缺口圆盘入土深度,避免其对清秸率的影响,田间试验现场如图9所示。

表4 田间试验主要参数

田间试验过程中根据GB/T20856-2017《免(少)耕播种机》及农业农村部农机鉴定推广总站免耕播种机性能检测要求对播种机通过性进行测试;驱动电机与功率计串联安装,采集驱动电机作业过程中电压电流,实时计算驱动电机作业功耗。试验当天通过对试验区域随机取样测量田间平均秸秆覆盖量,试验共进行3组,每组试验结束后在作业区域取样3次,共计取样9次,每组试验拖拉机前进距离为40 m,试验区中部20 m宽度为试验采样区,对以播种带为中心20 cm宽度,50 cm长度范围内残留在播种带上的秸秆进行称量,通过公式(12)计算种带清秸率。

4.3 试验结果

试验结果表明,安装有主动旋转集行式清秸装置的播种机作业顺畅,未发生秸秆壅堵及缠绕情况,机具通过性显著提高。作业后播种带上的秸秆分布变化情况如图10所示。

20 cm宽度种带清秸率及单行作业功率试验结果如表5所示。清秸装置20 cm宽度种带平均清秸率98.3%,单行平均作业功率为605 W。

表5 清秸率及作业功率测定结果

综上分析可知,清秸装置清秸率田间试验性能与土槽试验结果基本一致,作业后种带内秸秆在搂草弹齿的作用下清理至播种机两侧,播种机中部非播种区域根茬行残留少量秸秆。田间试验结果表明,秸秆全量粉碎还田条件下,主动旋转集行式清秸装置对地表秸秆的清理效果显著,在最优作业速度1.4 m/s,播种作业行距60 cm,清秸宽度20 cm条件下,单个清秸装置作业效率0.3 hm2/h,相较于主动条带旋耕式清秸装置[16-17]作业功耗降低67.5%,清秸率提高8.14%,相较于现有商品化被动轮指式清秸装置[25]提高26%。机具通过性良好,作业后种床满足东北地区玉米免耕播种作业农艺和技术要求。

5 结 论

1)设计一种有效结合被动式与主动式清秸装置优点的免耕播种机主动旋转集行式清秸装置,通过驱动清秸弹齿旋转将秸秆清理至非种带,有效解决了被动式清秸装置清秸率低的问题。

2)确定影响主动旋转集行式清秸装置作业性能的主要参数为机组前进速度、清秸弹齿转速与渗透量,以清秸率为试验指标,对各影响因素进行二次旋转正交组合土槽试验,得出清秸弹齿最优参数组合:机组前进速度1.4 m/s,清秸弹齿转速400 r/min,弹齿渗透量19 mm。

3)田间试验结果表明,主动旋转集行式清秸装置清秸效果显著,在20 cm清秸宽度下种带清秸率为98.3%,平均作业功率为605 W,种带清秸率与土槽试验结果基本一致。

[1]高焕文,李问盈,李洪文. 中国特色保护性耕作技术[J]. 农业工程学报,2003,19(3):1-4. Gao Huanwen, Li Wenying, Li Hongwen. Conservation tillage technology with chinese characteristrics[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2003, 19(3): 1-4. (in Chinese with English abstract)

[2]何进,李洪文,陈海涛,等. 保护性耕作技术与机具研究进展[J]. 农业机械学报,2018,49(4):1-19. He Jin, Li Hongwen, Chen Haitao, et al. Research progress of conservation tillage technology and machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(4): 1-19. (in Chinese with English abstract)

[3]Kassam A, Friedrich T, Derpschr R. Overview of the worldwide spread of conservation agriculture[J]. Field Actions, 201(8): 1-11.

[4]Piazza G, Pellegrino E, Moscatelli M C, et al. Long-term conservation tillage and nitrogen fertilization effects on soil aggregate distribution, nutrient stocks and enzymatic activities in bulk soil and occluded microaggregates[J]. Soil and Tillage Research, 2020, 196: 104482.

[5]Somasundaram J, Sinha N K, Dalal Ram C, et al. No-till farming and conservation agriculture in south asia - issues, challenges, prospects and benefits[J]. Critical reviews in plant sciences, 2020, 39(3): 236-279.

[6]东北黑土地保护性耕作行动计划[J]. 农业工程,2020,10(4):3-4.

[7]郑铁志,赵新子,孙睿. 推广保护性耕作技术的措施和经验[J]. 农机科技推广,2020(2):17-18.

[8]陈海涛,侯磊,侯守印,等. 大垄玉米原茬地免耕播种机防堵装置设计与优化试验[J]. 农业机械学报,2018,49(8):59-67. Chen Haitao, Hou Lei, Hou Shouyin, et al. Design and optimization experiment of anti-blocking mechanism of no-tillage planter for grand ridge with raw corn stubbleet[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(8): 59-67. (in Chinese with English abstract)

[9]王庆杰,李洪文,何进,等. 凹形圆盘式玉米垄作免耕播种机的设计与试验[J]. 农业工程学报,2011,27(7):117-122. Wang Qingjie, Li Hongwen, He Jin, et al. Design and experiment on concave disc type maize ridge-till and no-till planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(7): 117-122. (in Chinese with English abstract)

[10]宗英飞,杨学强,纪瑞鹏,等. 播种期温度变化对玉米出苗速率的影响[J]. 中国农学通报,2013,29(9):70-74. Zong Yingfei, Yang Xueqiang, Ji Ruipeng, et al. Influence of temperature changes on the seedling emergence rate of maize in sowing Date[J]. Chinese Agricultural Science Bulletin, 2013, 29(9): 70-74. (in Chinese with English abstract)

[11]徐文强,杨祁峰,牛俊义,等. 温度与土壤水分对玉米种子萌发及幼苗生长特性的影响[J]. 玉米科学,2013,21(1):69-74. Xu Wenqiang, Yang Qifeng, Niu Junyi, et al. Effects of temperatures and soil moisture content on seed germination and seedling growth characteristics of maize[J]. Journal of Maize Sciences, 2013, 21(1): 69-74. (in Chinese with English abstract)

[12]马树庆,王琪,陈凤涛,等. 春旱背景下春玉米苗情对产量的影响及减产评估模式[J]. 农业工程学报,2015,31(S1):171-179. Ma Shuqing, Wang Qi, Chen Fengtao, et al. Impact of spring maize seeding growth on yield and assessment models of production cut under background of spring drought[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(S1): 171-179. (in Chinese with English abstract)

[13]王庆杰,李洪文,何进,等. 凹形圆盘式玉米垄作免耕播种机的设计与试验[J]. 农业工程学报,2011,27(7):117-122. Wang Qingjie, Li Hongwen, He Jin, et al. Design and experiment on concave disc type maize ridge-till and no-till planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(7): 117-122. (in Chinese with English abstract)

[14]林静,李博,李宝筏,等. 阿基米德螺线型缺口圆盘破茬刀参数优化与试验[J]. 农业机械学报,2014,45(6):118-124. Lin Jing, Li Bo, Li Baofa, et al. Design and experiment of Archimedes spiral type stubble breaking ditching device and stubble breaking anti blocking device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(6): 118-124. (in Chinese with English abstract)

[15]贾洪雷,刘行,余海波,等. 免耕播种机凹面爪式清茬机构仿真与试验[J]. 农业机械学报,2018,49(11):68-77. Jia Honglei, Liu Hang, Yu Haibo, et al. Simulation and experiment on stubble clearance mechanism with concave claw-type for no-tillage planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(11): 68-77. (in Chinese with English abstract)

[16]赵宏波,何进,李洪文,等. 条带式旋切后抛防堵装置设计与试验[J]. 农业机械学报,2018,49(5):65-75. Zhao Hongbo, He Jin, Li Hongwen, et al. Design and experiment of strip rotary-cut-throw anti-blocking implement[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(5): 65-75. (in Chinese with English abstract)

[17]黄玉祥,高鹏洋,张庆凯,等. 免耕播种机切茬导草组合式草土分离装置设计与试验[J]. 农业机械学报,2020,51(5):67-78. Huang Yuxiang, Gao Pengyang, Zhang Qingkai, et al. Design and experiment of grass-soil separation device with combination of stubble cutting and grass guiding used for no-till planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(5): 67-78. (in Chinese with English abstract)

[18]张晋国. 带状粉碎免耕播种机的试验研究[D]. 北京:中国农业大学,2001. Zhang Jinguo. Study on the Strip Chopping Anti-blocking No-till Planter[D]. Beijing: China Agricultural University, 2001. (in Chinese with English abstract)

[19]牛萌萌,方会敏,Chandio F A,等. 秸秆分拨引导式玉米免耕防堵机构设计与试验[J]. 农业机械学报,2019,50(8):52-58. Niu Mengmeng, Fang Huimin, Chandio F A, et al. Design and experiment of separating-guiding anti-blocking mechanism for no-tillage maize planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(8): 52-58. (in Chinese with English abstract)

[20]高娜娜,张东兴,杨丽,等. 驱动分禾杆与被动分禾栅板组合式防堵机构设计[J]. 农业机械学报,2014,45(6):85-91. Gao Nana, Zhang Dongxing, Yang Li, et al. Design of anti-blocking mechanism combined driven divider with passive residue separating device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(6): 85-91. (in Chinese with English abstract)

[21]杨茂林. 侧向折叠式指盘搂草机主要部件的分析[D]. 呼和浩特:内蒙古农业大学,2014. Yang Maolin. Analysis on the Main Components of the Lateral Folding Disc Rakes[D]. Hohhot: Inner Mongolia Agricultural University, 2014. (in Chinese with English abstract)

[22]成大先. 机械设计手册:弹簧[M]. 北京:北京理工大学出版社,2017:44-46.

[23]徐会敢,任国涛,赵金鹏. 清扫车盘刷清扫效率试验研究[J]. 工程机械与维修,2013(7):185-186.

[24]中国农业机械化科学研究院. 农业机械设计手册(下册)[M]. 北京:中国农业科学技术出版社,2007:1159-1160.

[25]王奇,贾洪雷,朱龙图,等. 免耕播种机星齿凹面盘式清秸防堵装置设计与试验[J]. 农业机械学报,2019,50(2):68-77. Wang Qi, Jia Honglei, Zhu Longtu, et al. Design and experiment of star-toothed concave disk row cleaners for no-till planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(2): 68-77. (in Chinese with English abstract)

[26]贾洪雷,赵佳乐,姜鑫铭,等. 行间免耕播种机防堵装置设计与试验[J]. 农业工程学报,2013,29(18):16-25. Jia Honglei, Zhao Jiale, Jiang Xinming, et al. Design and experiment of anti-blocking mechanism for inter-row no-tillage seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(18): 16-25. (in Chinese with English abstract)

[27]葛宜元. 试验设计方法与Design-Expert 软件应用[M]. 哈尔滨:哈尔滨工业大学出版社,2014.

[28]林静,李宝筏,李宏哲. 阿基米德螺线型破茬开沟和切拨防堵装置的设计与试验[J]. 农业工程学报,2015,31(17):10-19. Lin Jing, Li Baofa, Li Hongzhe. Design and experiment of Archimedes spiral type stubble breaking ditching device and stubble breaking anti blocking device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(17): 10-19. (in Chinese with English abstract)

Design and experiment of active rotating collective straw-cleaner

Cao Xinpeng, Wang Qingjie, Li Hongwen, He Jin, Lu Caiyun, Yu Changchang

(1,,100083,; 2.,,,100083,)

Straw mulching has been the essential component of conservation tillage to prevent wind-water erosion and degradation of soil, while improving soil fertility and drought resistance. However, a low cleaning rate of straw often occurs in the current passive straw cutting/cleaning for the seed belt in Northeast China. In an active straw cleaner, there is excessive soil disturbance with the mixed burial of straw and soil damage to the moisture, thereby reducing the emergence rate in no-tillage maize seeding. In this study, an active rotating collective straw-cleaner was designed to solve the existing problems in straw mulching for no-tillage agriculture. The straw-cleaner was mainly composed of the spring teeth of straw cleaning, frame of spring teeth, drive motor, adjustment rod of height and inclined angle, adjustment plate of deflection angle, and curtain component. Six spring teeth were included in a straw-cleaner, where the tooth pitch of spring teeth was 60 mm, and the angle to the ground was 45°. The spring teeth were installed on the same rotating plane through the mounting frame. Specifically, the maximum gyration radius of the spring tooth was 200 mm, while the forward inclination angle was 20°, and the adjustment range of the slip angle was 20°-60°. The motor drove the spring tooth during the seeding. The spring tooth first penetrated to the soil from the side of the seeding belt, and then threw the straw to the other side along the tangent direction to the curtain component. A quadratic regression rotation orthogonal test was carried out to determine the optimal parameter combination, where the unit forward speed, the rotate speed, and penetration length of spring tooth were selected as determinants with the cleaning rate of straw as the performance index. A regression model was established for the test indicators and influencing factors of straw cleaning. A soil-bin test showed that the cleaning rate of straw was significantly reduced with the increase of forward speed in the initial stage, but the effect of forward speed on the straw cleaning was weakening with the increase in penetration length of the spring tooth. The forward speed contributed to the further improvement of the cleaning rate till greater than a critical value. The cleaning rate of straw increased first and then decreased as the penetration length of the spring teeth increased. The step distance of a single spring tooth decreased, whereas, the cleaning rate of straw showed a significant increase in the initial stage when the rotate speed of the spring tooth increased. However, the rotate speed of the spring tooth showed a relatively weak effect, even to limit the further improvement of cleaning rate, as the penetration length increased. An optimal combination of parameters was achieved for the best performance of the device in the Design-Expert 10.0.7, where the unit forward speed was 1.4 m/s, the rotate speed was 400 r/min, and the penetration length of the spring tooth was 19 mm. Field experiments demonstrated that the cleaning rate of straw for the 20 cm wide belts was 98.3%, and the working power was 605 W under the optimal combination of parameters, indicating a high agronomic requirement of no-tillage maize seeding in Northeast China. This finding can provide insightful technical support to the straw cleaning device for no-tillage machines.

design; experiments; mechanization; no-tillage planter; row cleaners; straw cleaning rate

曹鑫鹏,王庆杰,李洪文,等. 主动旋转集行式清秸装置设计与试验[J]. 农业工程学报,2021,37(6):26-34. doi:10.11975/j.issn.1002-6819.2021.06.004 http://www.tcsae.org

Cao Xinpeng, Wang Qingjie, Li Hongwen, et al. Design and experiment of active rotating collective straw-cleaner[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(6): 26-34. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.06.004 http://www.tcsae.org

2020-10-01

2021-01-13

国家重点研发计划项目(2016YFD0200600)

曹鑫鹏,博士生,研究方向为保护性耕作技术与装备。Email:caoxinpeng@cau.edu.cn

王庆杰,教授,博士生导师,研究方向为保护性耕作技术与装备。Email:wangqingjie@cau.edu.cn

10.11975/j.issn.1002-6819.2021.06.004

S223.2

A

1002-6819(2021)-06-0026-09