基于PLC控制系统的皮带运输机故障报警设计

(西山煤电(集团)有限责任公司 山西 030053)

1.PLC概述

PLC基本组成部分大致相同,主要由主机、I/O接口及外围设备三部分构成,其中PLC主机包括CPU、I/O接口、I/O扩展接口、通信接口、外围设备接口、存储器及电源七部分。CPU也称中央处理器,由控制器和微处理器组成,微处理器主要起到配合时序交换信息功能的作用,控制器主要起到将现场检测采集数据进行编译解释为指令并读取和执行指令的作用;存储器主要起到存储系统程序、用户数据、运行过程数据的作用,相较于随机存取器的断电丢失情况,煤矿PLC控制系统中常使用保持型存储器来长时间存储用户程序;I/O接口主要起到将现场装置与PLC进行电平转换的作用,包括输入接口和输出接口。I/O拓展接口利用扁平电缆与主机单元连接以增加I/O端子数到用户所需数目;通信接口主要起到与监视器等设备的连接通信作用;外围设备接口主要起到与编程器、彩色图像显示器、传感器等设备的连接作用;电源主要起到在整合、滤波和稳压处理过程后输出符合工作需求的交、直流电压的作用。

PLC是一种周期串行循环扫描的系统,其工作周期分为内部处理、通信处理、输入采样、程序执行和输出刷新五个阶段。当PLC运行开始,在内部处理阶段自诊断主机与模块状态并清除I/O接口缓存内容,将PLC与外部设备进行通讯连接并在通信处理阶段检测上位PLC的通信请求且扫描,在后续阶段将通信信号转换为外部执行信号并在连接的外部设备中显示出来。

2.皮带运输机故障类型

(1)皮带打滑。皮带运输机的工作原理是依靠主动滚轮与皮带之间的摩擦力来传输物料的,皮带打滑这一故障形式表现为滚轮与皮带无法实现同步转动,主要体现形式为皮带配重过轻;皮带负载过重;皮带的张紧装置卡住;主动滚筒防滑胶严重磨损或主动滚筒表面潮湿,皮带打滑能够增加皮带与滚筒之间的摩擦力,降低皮带传输的速度,使得皮带表面温度急剧升高,严重情况下导致矿井火灾、爆炸、物料洒落等重大事故。皮带打滑故障可归结于张紧装置的故障,采用重锤张紧的皮带传输系统可以通过增加皮带配重来降低皮带打滑的风险,采用液压张紧和螺旋张紧的皮带传输系统可以通过调整张紧行程来降低皮带打滑的风险。

(2)皮带跑偏。皮带运输机正常运输状态是以中轴对称U形皮带覆于底部支架滚轴上载重运行的,皮带跑偏这一故障形式表现为离心力作用下的皮带中轴偏离皮带运输机中线偏向一侧的情况,常出现于安装和运输过程中,安装过程中的皮带跑偏常由于机架与地面安装角度不垂直及皮带滚轮两侧橡胶安装不均导致,运输过程中的皮带跑偏常由于以煤块掉落不均为主的物料分布不均、以煤块重量较大掉落产生的振动、皮带张力松弛及煤块湿度过高导致的滚筒和托辊粘着物料导致。

(3)皮带撕裂。皮带撕裂这一故障形式表现为横向撕裂和纵向撕裂两种,多发于滚轴处和皮带接口处。皮带跑偏撕裂是由于皮带偏移量较大形成皮带折叠导致受力不均造成的;皮带抽芯撕裂是由于落料产生的外力冲击导致的皮带中钢性绳断裂并裸露最终卡在机架和托辊或缠绕在滚筒导致的;皮带卡压堵塞撕裂是由于物料连续接触挤压刮伤导致的;皮带异物划伤是由于落料中尖锐硬物导致的压力性和穿透性划伤;皮带老化和超负荷长期运转也可能造成皮带撕裂的状况发生。针对皮带撕裂这种故障要及时更换破损皮带来降低皮带撕裂的风险。

(4)皮带堆煤。皮带堆煤这一故障形式表现为混有杂质的物料的堆积,多发于转载口和机头机尾处。皮带堆煤产生的主要原因包括皮带运输机突然停机后的惯性导致物料堆积、煤矿中杂质过大使通路堵塞导致杂质堆积、皮带运输机启动模式存在问题导致机头位置物料堆积。皮带堆煤故障会造成电动机负载急剧增大、皮带打滑、滚轮空转等事故的发生,严重时可导致皮带断裂、电机烧毁引起火灾的事故发生。针对皮带堆煤这种故障要及时对堆煤位置进行处理来降低连带事故发生的概率。

(5)皮带火灾事故。矿井火灾的发生主要是点火源、助燃物和可燃物三种因素的有机结合,其中助燃物为矿井下方空气,可燃物为煤矿开采过程中产生的甲烷、煤尘颗粒物等混合气体,点火源为高温或电火花,三者的混合反应会造成矿井下的瓦斯爆炸。高温或电火花主要是由于皮带打滑、皮带堆煤、皮带老化等情况导致的摩擦力增高产生的热量急速聚集而无法得到散热释放而形成的,在达到一定的温度值时,高温或电火花点燃含有甲烷、煤尘颗粒物等混合气体产生瓦斯爆炸。针对皮带火灾事故要在系统中安装温度传感器和烟雾传感器及时发现火灾隐患并加以处置来降低皮带火灾事故发生的概率。

3.PLC故障报警系统设计

(1)皮带运输机控制系统硬件电路

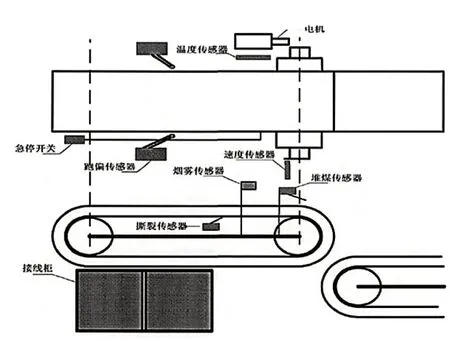

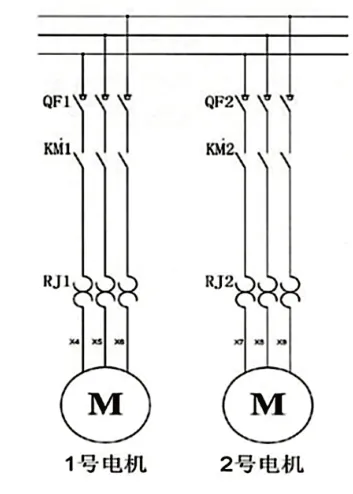

本文所研究的皮带传输故障报警系统由包括两台三相异步电机、两条皮带、两部皮带支架、传感器、PLC接线箱、传感器组成,皮带运输故障报警系统整体结构图如图1所示,上下皮带支架高度分别为1.5m和1.2m,长度均为2m,皮带底部与支架由螺栓进行连接以便于高度的随时调整以达到皮带两侧水平放置的目的。两台三相异步发动机均选用山西防爆电机集团有限公司生产的矿用隔爆型Y160M2-2发电机,其额定功率15kW,额定转速2930rpm,两条皮带采用型号为PVG2000的带速4m/s且运输能力为2000t/h的皮带。两台三相异步电动机通过线路连接到三相电源中,该电路中包括启动开关QF、停车开关RJ和继电器KM,开关均采用型号为KBW的矿用隔爆开关,电机的接通线路设计如图2所示。

图1 皮带运输故障报警系统整体结构图

图2 PLC故障识别流程图

传感器的选择遵循整体系统精度要求所需并考虑经济实惠的要求。监测打滑故障信号的传感器采用型号为GBH3.6D的速度传感器,当系统监测到运行速度超过阀值或出现短时间速度变化差值较大的情况,进行报警。监测断带故障信号的传感器采用型号为YHZL-PY-20T的矿用张力传感器,当系统监测到钢丝绳拉力突然变化导致张力传感器内阻变化产生微小电流的情况,进行报警。监测跑偏故障信号的传感器采用型号为KGE28的矿用跑偏传感器,当系统监测到皮带跑偏联动的探杆角度偏移超出阀值的情况,进行报警。监测撕裂故障信号的传感器采用型号为SL-∏的矿用撕裂传感器,当系统监测到异物刺穿皮带造成撕裂的情况进行判断辨识,进行报警。监测火灾故障信号的传感器采用型号为IRTP300L的红外线温度传感器和型号为GQL0.1-Y的烟雾传感器,当系统监测到皮带过热或皮带由于打滑、堆煤冒烟的情况,进行报警。地面机电监控系统作为上位机安装型号为研华ARK-3390的嵌入式工控机,以达到实时监控皮带运转状况的目的。

(2)皮带运输机控制系统软件设计

PLC运输控制故障报警系统的设计需要达到能够响应人机交互指令,提供实时参数与状态并根据状态进行控制和故障处理的要求。本文涉及的软件设计包括I/O地址分配及主程序和故障程序的设计,软件程序的编写使用西门子PLC S7-200编程软件STEP7。其中I/O地址具体分配包括:AI(模拟量输入)、AO(模拟量输出)、DI(数字量输入)和DO(数字量输出)。本文将I0.0-I0.6设置为电机启动和停止端口,将I1.1-I1.4、M10.2、M10.3设置为皮带跑偏信号端口,将I1.5、I2.0、M10.4、M10.5S设置为皮带撕裂故障信号端口,将I2.1、I2.2、M10.6、M10.7设置为皮带堆煤信号端口,将I2.3、M11.0设置为烟雾故障信号端口,将I2.4、M11.1设置为温度故障信号端口。

PLC主程序主要能够实现全线启动停止功能、分线路自动启动停止功能和手动启动和停止功能。其程序设置为按下启动按钮,蜂鸣器启动并发生鸣叫,皮带连续进行启动;按下停止按钮,按照从1号皮带机开始的顺序已经进行停止操作。故障程序的设计体现在将传感器检测到的故障信号送达至PLC,并由内部逻辑电路控制故障指示灯变亮、声光报警、上位机主画面故障指示灯变红,皮带随机停止运行,在遇到紧急情况下可通过拉线开关直接停止皮带传输机的运转。在操作人员对故障进行排除后,按下复位按钮对程序进行重新启动,形成完善的排障闭环管理。

4.结论

本文所研究的皮带传输系统由包括两台三相异步电机、两条皮带、两部皮带支架、7个传感器、PLC接线箱组成,在系统运行过程中,当传感器感知到皮带打滑、过热、堆煤、断裂的故障情况发生时,将感知到的故障信号传输到PLC系统中,通过预先设置的PLC功能进行停机保护并在上位机处显示故障类型以满足保护系统,降低风险的目的。