抽采利用技术在煤矿瓦斯防治中的有效应用

(阳泉煤业集团长沟煤矿有限责任公司 山西 032700)

引言

我国的煤矿企业对于瓦斯的抽采工作具有极高的重视,瓦斯的抽采是瓦斯治理的重要内容,有助于解决开采过程中的安全问题。为降低煤矿瓦斯事故发生的可能性,需要优化和完善瓦斯抽采技术,加强瓦斯管理制度的建设。本文从理论和实际出发,重点分析了煤矿抽采技术,为优化和创新煤矿开采工作提供一定的借鉴。

1.概述

瓦斯主要是一些有机物或动物纤维,在高温高压的环境下发生物理化学变化分解,产生了瓦斯气体。瓦斯的主要成分是甲烷,具有可燃性,无色无味[1]。浓度一定时,如果遇到火源,很容易发生爆炸,造成安全事故,对煤矿的工人造成生命财产的威胁。在煤矿生产中,对于煤矿瓦斯的治理和利用有着一定的理论基础和制度要求,瓦斯的防治工作采用“先抽后采、以风定产、检测监控”的方针,其中强调了采煤采气一体化的概念,旨在全面提升煤矿的生产效率与质量,促进煤矿瓦斯抽采的有序开展。

瓦斯主要是以瓦斯涌出的形式造成安全事故,瓦斯存在于煤层中,能够持久而缓慢的涌出。随着采掘等作业的进行,瓦斯涌出量逐渐增加,瓦斯浓度逐渐升高,如果瓦斯浓度达到报警浓度,则必须停止作业活动并进行处理。瓦斯还可以通过有裂缝的位置,瞬间喷出,井下从业人员如果对作业环境内的气体没有认真检查,准备工作不到位,那么在遇到瓦斯聚集的区域,就容易造成瓦斯的瞬间喷出,此时遇到电火花就能点燃瓦斯,引起爆炸。此外,还存在瓦斯伴随岩石与煤同时喷出的可能,这种方式对煤矿生产造成的破坏最大,在短期内难以实现复工复产,且事故的处理具有更高的综合性与难度[2]。

2.煤矿瓦斯的抽采现状

在我国煤矿企业的生产中,瓦斯抽采的方式主要是井下抽采和地面钻井抽采。其中,井下抽采具有技术要求低、投资成本少的特点,自20世纪40年代开始已达到技术的成熟,在煤矿企业中有广泛的应用。能有效实现减少矿井与采空区瓦斯涌出,同时有效防止瓦斯泄漏。目前我国的井下瓦斯抽采存在规模小、部分地区因浓度低而无法加以利用的情况,在瓦斯抽采的工作面,瓦斯抽采量与利用量仅为73.5亿立方米和25亿立方米。地面瓦斯抽采系统建设周期长、费用高、风险大,涉及征地、环保、设计审批等诸多环节,因而对于企业来说成本较高,但从长远来说,地面抽采的效率和安全性是井下抽采不可比拟的。因此,需要结合企业发展现状,加强瓦斯抽采全新实践理论的建立和完善,探索瓦斯抽采的新技术、新设备和新工艺等,从而有效保障瓦斯抽采的质量和效率,保障矿井生产的安全性的同时,实现经济效益的最大化[3]。

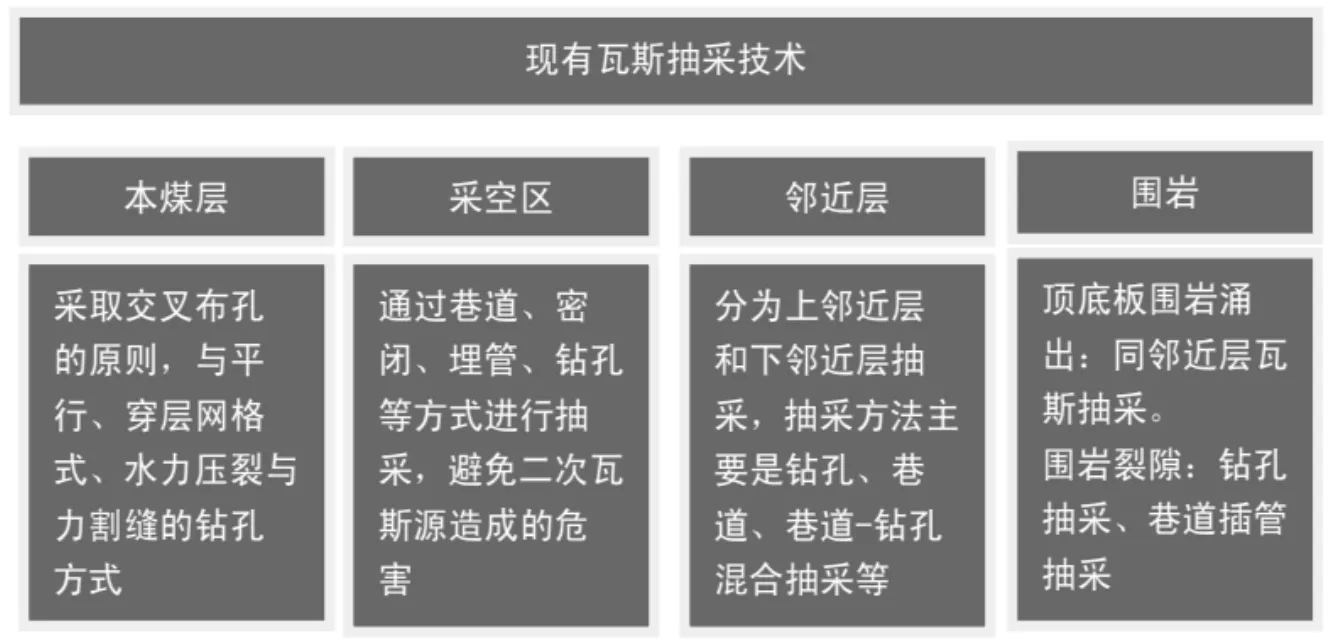

3.现有瓦斯抽采技术在煤矿开采中的应用

如图1所示,根据抽采区域的不同,有着不同的瓦斯抽采技术。在本煤层中,主要采用图中所示方式进行瓦斯抽采。在采空区进行瓦斯抽采时,由于采空区的瓦斯来源于开采层与邻近层的瓦斯的汇集,容易在开采空间中形成二次瓦斯源,因此必须有专门的、独立的瓦斯抽采措施。在临近层中,采煤和采气同时进行,随着工作面的推进,层外的开采卸压,导致卸压瓦斯的出现,根据临近层与开采层的位置关系,可分为上临近层与下临近层,采用相似的抽采方式。在围岩地区,容易受到开采层的工作影响,导致开采层顶底板出现瓦斯泄漏或者围岩的裂隙喷出瓦斯,必须严加防范。

图1 现有瓦斯抽采技术

4.三区联动抽采技术分析

三区联动抽采技术是一项较先进的技术,在煤矿生产中有着广泛的应用。将采煤与采气结合起来,进行统筹规划,实现瓦斯抽采与矿井工作与矿井建设的有效结合。三区联动的瓦斯抽采技术,建立在矿井的规划与瓦斯抽取现状的基础之上,能够有效提高区域间的合作与交流,促进地面预抽与井下抽采的结合,从而实现瓦斯抽采效率的提升。三区联动的瓦斯抽采技术具有显著的优势,体现在有效实现空间的良好结合,在地面准备与井下抽采相结合的基础上,促进采煤与采气的顺利实现。三区联动的瓦斯抽采技术,有助于开展煤矿的开采规划工作。与此同时,三区联动瓦斯抽采方式与地面抽采和长钻孔抽采等多种方式相结合,有效保障瓦斯抽采效率,保证采煤的安全。

(1)地面预抽

地面预抽能够实现将高瓦斯煤层转变为低瓦斯煤层,这一转变能够进一步保证煤矿的生产安全,地面预抽是煤矿开采需要做的必要准备工作,能够有效降低瓦斯浓度,消除一些安全隐患,提升生产的安全性。地面预抽对于煤矿开采具有重要的意义,地面预抽不受抽采时间和开采时间的限制,根据煤层瓦斯赋存的不同,确定不同的预抽时间,从而有效提升瓦斯的抽采率和利用率,为大面积的瓦斯抽采工作的开展奠定良好的基础,从而形成规模化的生产和作业模式。

(2)井上井下联动抽采

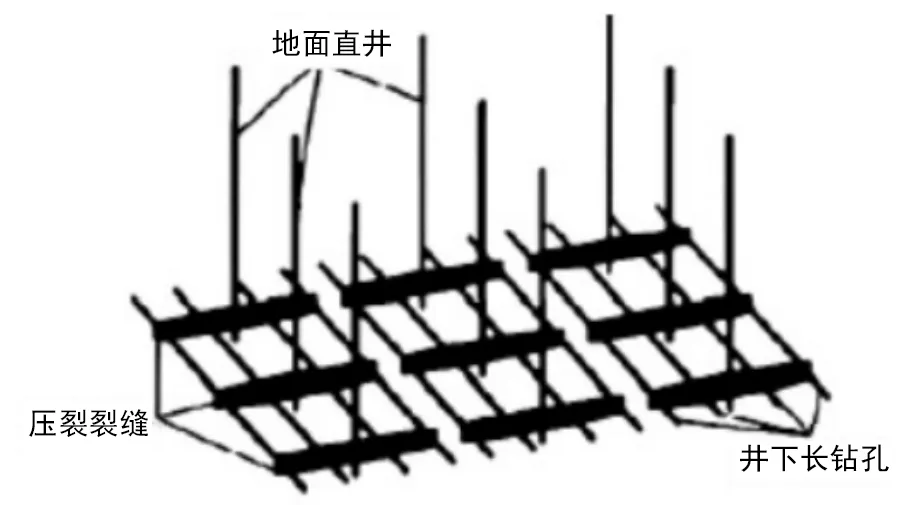

煤矿生产中受到阈值和抽采时间的影响,可分为规划区、准备区和生产区。规划区包括地面抽采准备区,指的是地面与井下联合处采区,生产区主要指井下抽采区。对原有的开采区向开拓区进行转变,需要在井下将掘进开拓巷道准备好,改进和优化瓦斯抽采取的方式。通过地面抽采井,实现井上井下联合抽采,能够高效地降低煤层瓦斯量,从而保障生产的安全进行。在瓦斯含量为8~16m3/t的开采层进行作业时,需要结合煤层特性,做好准备工作,在作业开始的前3~8a进行井上井下联动抽采。同时,为进一步提高预抽效果,需要对钻孔的布置方式进行优化,对钻孔的规格进行细致的规定,如密度、孔深、孔径等。通过有效测定抽采半径确定钻孔密度,能优化钻孔间距,提升抽采量。加强抽采泵和管网布置的建设,还可以实现对抽采系统的进一步优化和完善。由于采用了以井下联动抽采为主的作业方式,能够实现将开拓准备区转变为生产区。如图2所示,施工中主要采用水平钻孔,将地面上抽采造成的裂缝与影响带进行有效联通,保证直井压裂裂缝和水平钻孔的建设。构建立体的抽采网络,提升抽采效率并缩短工作周期,能够降低生产成本,提高生产效率。

图2 井上井下联动抽采技术

(3)井下递进抽采

对瓦斯进行递进式抽采,主要是通过建设和布置多条掘进巷道中的回采工作面来实现。从外侧的巷道内向临近工作面提前长钻孔,长度以可覆盖下一工作面两巷道条带为准。以期实现在该工作面进行掘进时,能实现对下一工作面的采煤采气,为下一工作面存留1~3a的抽采时间。采取递进式抽采能将回采工作面瓦斯涌出量最大程度降低,同时保障两相邻工作面的抽、采、掘正常进行、顺利交替,提高工作效率。同时应当注意到,对长钻孔抽采进一步细化,保证封孔质量,提高钻孔的使用效率,有效实现长期抽采。

5.结束语

总而言之,瓦斯事故是造成煤矿安全事故的重要隐患,极大的威胁了矿井生产的安全性,影响煤矿的经济效益。加强瓦斯抽采技术的研发与应用,有助于降低煤层瓦斯含量,同时实现回采效率的提升,提升煤矿企业的效益,促进煤炭行业的健康、可持续发展。为进一步加强煤矿瓦斯防治和利用,要结合煤矿井下实际条件以及企业的发展规划,引进先进的抽采技术与设备,加强抽采管理,提升以三区联动抽采技术为代表的综合抽采的应用。