土压/TBM双模盾构洞内转换刀盘技术研究

郑 伟/ZHENG Wei

(厦门厦工机械股份有限公司,福建 厦门 361021)

随着城市的扩张以及轨道交通的发展,盾构施工呈现出越来越多的新技术、新工法,双模及多模盾构已然成为未来盾构的发展趋势。双模及多模盾构的应用能否成功,关键在于模式转换能否顺利进行[1]。土压/TBM 双模盾构可在同一期间内,通过模式转换实现土压平衡模式掘进和TBM 敞开模式掘进。模式转换需要对部分结构进行改造,尤其刀盘结构的改造,将直接影响两种模式的掘进方式。刀盘结构改造也是模式转换的难点,需在隧道内进行有限空间的动火作业,刀盘的焊接作业产生的烟尘不易排出、氧气含量低,需要及时通风换气,确保作业人员人身安全。

1 刀盘焊接准备工作

在有限空间作业过程中,影响刀盘焊接效率的准备工作包含了刮渣板搬运工作和刮渣板定位工作。

1.1 刮渣板搬运工作

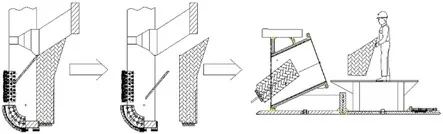

刮渣板的搬运是利用平板车将刮渣板运送到中前盾,利用中盾米字梁辅助吊点上的手拉葫芦,通过2 人配合将刮渣板从螺旋输送机机座孔内运送到刀盘土仓内(图1)。

图1 刮渣板运输示意图

1.2 刮渣板定位工作

刀盘共计6 个副梁,每个副梁定位2 块刮渣板,将刀盘转至图中位置,并对副梁进行编号为1~6#。由于单块刮渣板定位需要3h,全部12块刮渣板全部定位完共计36h。

防止刮渣板定位不完全与其他结构剐蹭,掉落砸伤人员、器具以及电缆,刀盘转动期间人员需完全撤离,土舱内的工具、设备、仪器、电缆要做好防护。采用先定位后焊接的方案,将导致刮渣板焊接时间延长;采用边定位边焊接的焊接方案,可以有效减少刀盘旋转过程的防护时间,大大缩短焊接工期。

1)先定位、点焊1#副梁左侧和4#副梁右侧刮渣板(点焊至少3 段,每段长度不小于20mm)。之后定位副梁2#、3#刮渣板,同步焊接1#副梁左侧和4#副梁右侧刮渣板。

2)定位1#副梁右侧刮渣板、焊接2#和3#副梁右侧刮渣板。

3)定位4#副梁左侧刮渣板、焊接2#和3#副梁左侧刮渣板。

4)定位副梁5#、6#刮渣板,同步焊接1#副梁右侧和4#副梁左侧刮渣板。

2 刀盘改造焊接效率分析

由于刀盘改造在土压/TBM 模式转换过程中的工作量占比大,刀盘焊接要求高,焊接工作量大,焊接工作条件差,整体劳动强度高,对焊接效率的分析是推进模式快速转换的关键因素。

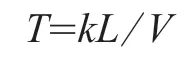

式中 T——焊接基本时间,min;

L——焊缝总长度,m;

V——焊接速度,m/h;

k——难度系数,焊缝长度小于0.5 时,取k=1.1;V 型焊缝不留跟,主焊缝取k=1.1,缝底取k=0.8;环焊有工装取k=1.3,无工装取k=1.5;室外焊接取k=1.5~3,本文中k=3。

通过室内条件的焊接工作,在不同板厚情况下对应不同焊接位置的大量数据统计,针对V 形坡口对接焊速度及有限空间作业等不利因素,计算得出焊接速度V=0.667m/h。

刀盘总计焊缝长度L=52200mm,则

焊接按2 班×2 名焊工同时工作10h(考虑换班等因素,实际焊接时间按8h);则需要7.34天时间完成刀盘刮渣板焊接。

3 有限空间焊接通风计算

作业人员在有限空间作业土仓内的焊接作业,需要重点考虑氧气的补给和有害气体的排放工作。长期进行焊接作业会产生有害气体[3]。为保证有限空间施工过程中人员自身安全,必须采用强制性持续通风措施降低危险,保持空气流通。

3.1 空间计算

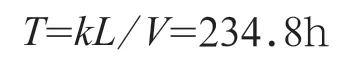

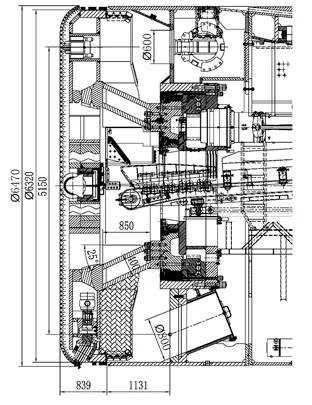

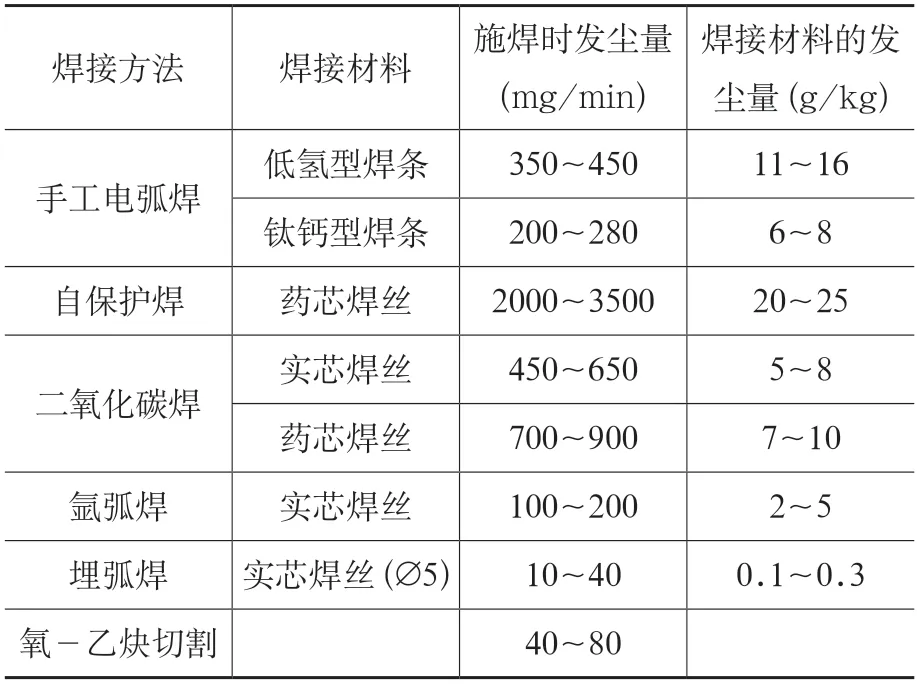

如图2 所示,刀盘直径∅6.47m,开口率为28%,刀盘厚度0.84m。

土仓空间为

为了增加作业空间,换模前铰接油缸应全伸;换模时全缩回,行程为190mm,铰接油缸回缩空间为

前盾直径为∅6.44m,钢板厚0.06m,土仓长1.13m,前盾舱体空间为

图2 刀盘尺寸

牛腿尺寸:0.4m×0.4m,牛腿数量6 个,焊接倾角67°,垂直长度0.79m,牛腿占据空间为

作业总空间为

3.2 通风计算

按GB/T 50299-2018《地下铁道工程施工及验收规范》要求,每人供应新鲜空气不应少于3m3/min,最低风速υ=0.12~0.25m/s。隧道内同时作业人员为6 人,则供应新鲜空气为18m3/min。

通风与排风口距离L=5150mm,则平均断面S =V/L=48.4/5.15=9.4m2;通风量Q1=υS=67.68m3/min。

根据GB 16194-1996《车间空气中电焊烟尘卫生标准》规定空气中烟尘浓度最高容许浓度为μ=6mg/m3。

此次焊接设计使用CO2气体保护电弧焊(实心焊丝),查表1 常见焊接发尘量[4],烟尘产生量约为q=450~650mg/min。

表1 常见焊接发尘量

则有害气体稀释通风量Q1=q/μ=108.3m3/min。

按JGJ 353-2017《焊接作业厂房供暖通风与空气调节设计规范》要求,人员所需风量不小于30m3/h/人,应保持焊接区域为负压,送风量为排风量的80%~90%;当离工作台2m 或2m 以内向工作地点送风时,送风温度不宜高于45℃或低于25℃,送风出口速度不宜大于1.5~2m/s。作业人员6 人,通风量不小于30m3/min。

综上所述计算土仓通风可取通风风速υ=0.12m/s,风量为108.3m3/min。SF(C)-No10 隧道抽出式轴流通风机,供风量为220m3/min,符合有限空间焊接作业的施工需求。

4 有限空间焊接注意事项

根据ANSIZ117.1 容器和密闭空间内安全工作要求,针对土仓内特点,制定洞内有限空间焊接注意事项如下。

1)为了防止可能存在的气体泄露或挥发,必须将气瓶放置在主机之外,并利用盾构本身通风设备为隧道持续通风。

2)为了减少因排风设施损坏和电击所可能造成的危险,焊接电源也应安置在主机外。工作区应要求采用24V 低压照明,供电线路必须采用经批准的接地保护装置(GFCI)。

3)严格执行“先检测、后作业”的原则。检测指标包括氧浓度值、易燃易爆物质(可燃性气体、爆炸性粉尘)浓度值、CO2等有毒气体浓度值;空气中含氧量应为18%~21%,若空气中含氧量低于18%,应有报警讯号。

4)增加三级排水措施,防止掌子面突发涌水:①主机排水:在主机尾盾位置布置隔膜泵,将主机底部污水排至拖车尾部的污水箱;②土仓排水:土仓内增加一箱体滤网结构,在内部布置抽水泵,进行底部排水;③应急排水:在后配套拖车布置1 台扬程约100m 柴油动力排水泵,将涌水直接排至洞外。

5)刀盘转动期间人员完全撤离,防止刮渣板定位不完全与其他结构剐蹭,掉落砸伤人员、器具以及电缆。土舱内的工具、设备、仪器、电缆要做好防护,避免损伤、掉落。电缆防护:防止电缆刮伤、拉断导致触电。

5 结语

洞内刀盘结构改造焊接工作是土压/TBM 双模盾构洞内模式转换的关键技术,通过焊接准备工作的研究和焊接效率分析,解决有限空间的通风问题,可提升刀盘改造的焊接速度,有效指导双模盾构在洞内模式转换工作。