轨道车辆压缩空气质量健康管理系统研究

周其显,刘 凯

(1.南京铁道职业技术学院,江苏南京 210031;2.南京中车浦镇海泰制动设备有限公司,江苏南京 211800)

1 引言

现代轨道交通车辆基本采用了贯通全列车的压缩空气管路系统,为车辆空气制动、空气悬挂及其它气动设备提供清洁、干燥的压缩空气。为了车载气动设备的安全可靠运行,轨道交通车辆对压缩空气的质量(尤其是相对湿度指标)要求非常高。如果空气制动管路中压缩空气相对湿度过高或积水,都会引起金属部件锈蚀、管路堵塞等故障,严重影响列车行驶安全。

以城市轨道交通地铁车辆为例,目前常规的维护手段是在对车辆每个月底或季度的定期修理过程中,采用人工排水的方法确认空气管路是否清洁。随着智能传感技术的发展与运用,现代轨道车辆的维护检修已经从传统的定性检测升级为数据实时采集后的定量诊断。采用诸如LabVIEW等在线虚拟技术,可以实时监控列车压缩空气管路的清洁度状态,真正实现车辆的智能化运维。

LabVIEW是基于图形编译语言的虚拟仪器软件开发平台,它具有数据采集、数据分析、信号生成、信号处理、输入输出控制等功能。与传统编程采取的文本语言相比,LabVIEW界面更加友好直观,是一种直觉式图形程序语言[1]。

本文将LabVIEW虚拟仪器技术引入到列车管路压缩空气湿度的在线检测中,为用户提供便捷、直观的检测手段,可以与车辆故障预测与健康管理系统(Prognostic and Health Management,PHM)有机融合在一起,为合理制定检修周期及判定产品性能提供科学依据[2-3]。

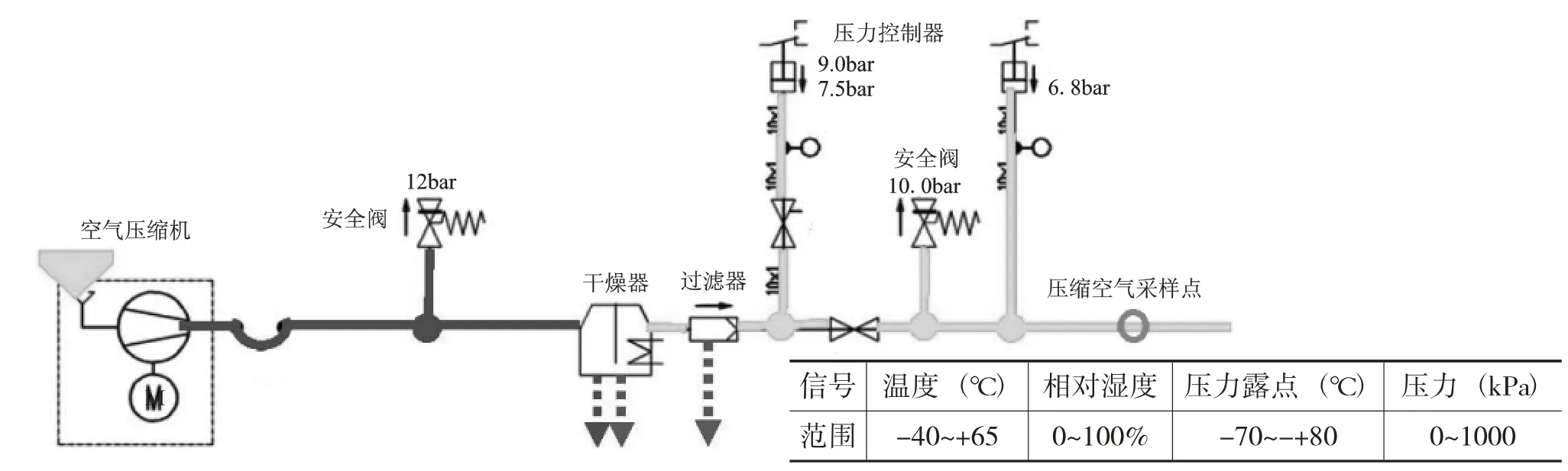

2 列车压缩空气管路采样

列车供风系统简称ASU(Air Service Unit),它主要由空气产生单元AGU(Air Generation Unit)和空气处理单元ATU(Air Tretment Unit)两部分构成,主要是为车辆用风设备(空气制动装置、空气弹簧、气动受电弓、气动门控制单元、车钩解钩装置气路等)提供压缩空气。为保证车辆安全,现代地铁车辆一般都会在每列车两端(头车Tc车)各设置一套供风系统,主辅控制,互为冗余。每辆车配置独立的副风缸,每辆车各风缸之间靠一根总风管贯通。

压缩空气经过空气后处理单元ATU处理后,理论上应该是清洁干燥的,如果空气后处理单元ATU发生故障,后端的管路系统中可能会凝结大量的冷凝水,威胁后端用风设备安全。为此,将空气管路采样点设置在空气后处理单元ATU后端,前后2个头车(Tc车)各设置一个温湿度传感器和压力传感器,用于列车空气管路空气质量(温湿度、压力)的实时采集。

3 系统设计

3.1 硬件设计

本系统以计算机和USB数据采集卡为主要硬件,LabVIEW为软件开发平台,开发了列车供风管路压缩空气质量检测系统,并结合车辆故障预测与健康管理系统PHM,对采集到的数据进行综合诊断评价、故障预测、预警等,最终实现对整车压缩空气质量的实时健康管理(图2)。

本系统采集单元以温湿度传感器、压力传感器为测量元件,结合NI LabVIEW数据采集模块,实时获取压缩空气的温度、压力及相对湿度(压力露点)参数,最后通过信号调理、A/D转换、串口通信,以可视化的图形实时显示在车辆故障预测与健康管理系统PHM上位机上。用户可以通过车载或地面PHM系统,实时监控列车空气管路压力、温湿度特关键信息,当温湿度超过设定的安全阈值时,系统具备自诊断及状态预警功能,提醒使用维护人员需及时对车载供风系统进行检查及维护保养,实现列车空气质量的实时监控及健康管理。

图1 列车供风系统管路压缩空气采样位置及信号

图2 基于LabVIEW的列车空气质量健康管理系统

其中,核心测量元件采用VAISALA公司生产的DMT340系列露点传感器,可测量露点范围为-70~80 ℃,精度优于±2 ℃,除能够实现精确可靠的测量及自动校准功能外,还并具备较好的长期稳定性和快速响应能力,特别适用于低湿度环境的工业应用,如工业干燥、压缩空气系统、半导体工业、烘箱以及金属加热处理等。数据采集卡则主要用于将信号调理模块输出的模拟信号转换成计算机程序能够识别的数字信号,为提高采样精度,系统选用美国NI公司生产的PCI-6221作为A/D转换的数据采集卡,采样频率最高250 kHz,输入电压的分辨率0.03 mV,能够同时采集8路模拟信号。

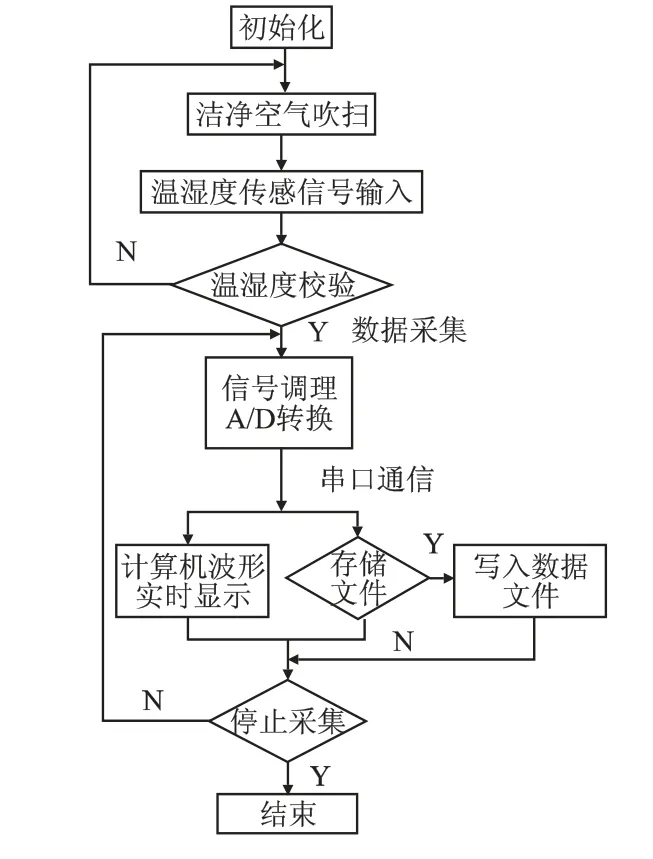

3.2 软件设计

本系统主要软件是基于LabVIEW平台开发,利用LabVIEW平台提供的各种子模块开发人机界面,来实现数据的采集、处理、实时显示、保存等工作[4-5]。图3为实时数据采集与存储结构流程图。数据采集前系统首先要完成包括采样频率、采样压力、串口等在内的参数设置。为便于后续处理中对采集的数据进行深入分析,设计了独立的数据保存模块,使用条件结构和布尔控件控制数据保存开始和停止,便于后续读取及数据分析。

图3 数据采集与存储结构流程图

该程序可以按设定采样频率实现露点传感器信号的采集与分析,并实时显示列车空气管路压缩空气的质量特性曲线,以便直观检测空气压缩机运行过程中特性参数的变化,要求实时数据和监控历史数据长度可选,以保证监控的可追溯性,必要时软件可显示:趋势分析、故障报警、预测、维护建议和历史数据查询等。可自动生成故障预测和健康评估报告(含状态监测报表、最近装置状态报表、报警报表、故障诊断报告、维修建议报告、维修反馈报告等)。除此之外,系统软件还能与车辆PHM 系统高度融合,利用LabVIEW 和MATLAB混合编程技术[6-8],最终实现列车空气管路压缩空气质量的状态预警功能。

4 系统测试及分析

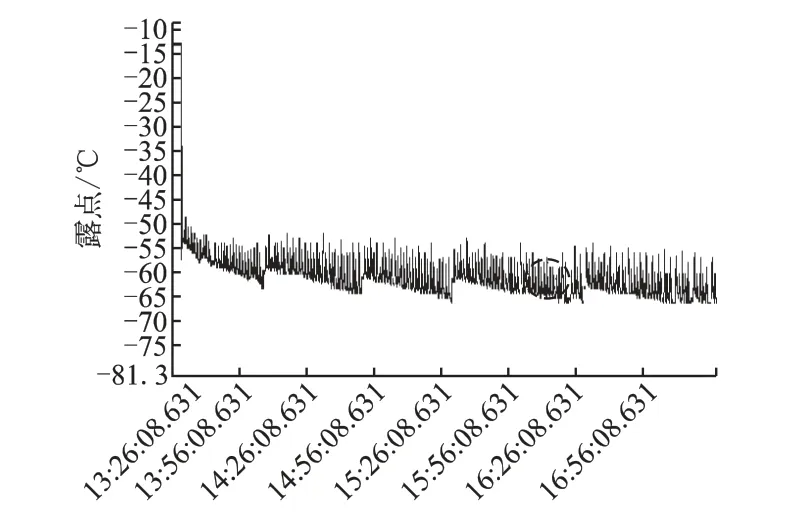

4.1 状态监控

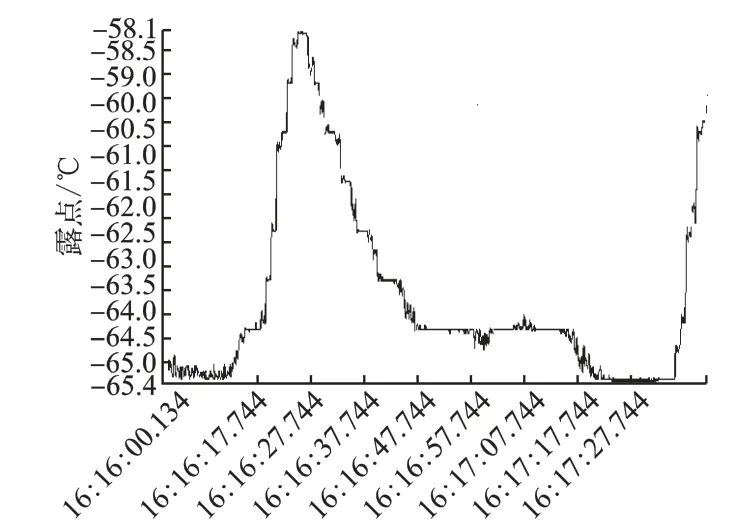

图4为系统采到的某列车运行过程中某一时段内的列车压缩空气质量(压力露点)变化波形图。可以看出,列车供风系统管路空气质量呈周期性的波动,但整体朝向深度干燥的趋势变化,说明该系统采用了吸附式双塔后处理干燥装置,采样期间状态较为优异。为了进一步明晰该后处理装置的吸附-脱附周期变化过程,可以进一步选取用户感兴趣的区间段进行数据放大分析。图5为截取图4中红色圆圈内的一段曲线波形图,可以看出,列车空气管路空气质量半个周期内的吸附过程呈“浴盆”曲线分步,在每一个自动切换时刻前后,输出露点由低变高,再由高变低。

图4 压缩空气露点(相对湿度)在线监测记录曲线

图5 单一周期内露点(相对湿度)变化曲线

4.2 状态预警

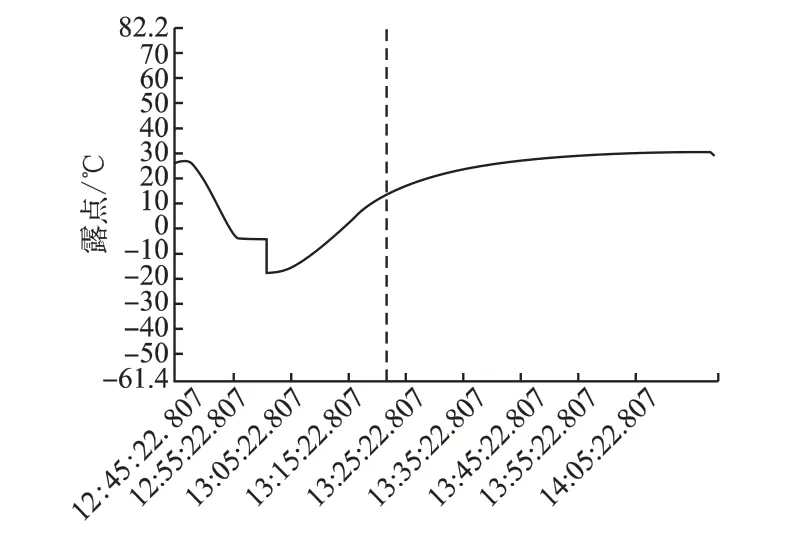

图6为空气管路相对湿度预警曲线图,从图中可以看出,虚线位置为出口相对湿度已达35%,超过轨道车辆压缩空气相对湿度临界值,不能满足车辆运用要求。之后,出口相对湿度一直增加,直至接近饱和状态(90%以上)。通过软件实时对目标相对湿度值(或露点值)进行检测判别,当空气压缩机运行过程中,目标值超过临界值10 min以上,向车辆制动系统进行预警,并提示列车管空气湿度偏高;当目标值超过临界值30 min以上,电气控制回路自动切除当值主空压机的运行,改由辅助空压机接替工作,并反馈故障信号。

图6 空气管路相对湿度预警曲线图

5 结语

随着现代工业技术尤其是智能传感技术、虚拟技术以及网络通信技术的快速发展,列车空气制动系统尤其是供风系统的智能化管理、智能化诊断、智能化运维已经逐渐开始应用。虚拟仪器技术(NI)的引入极大的增加了测控系统的功能及灵活性,通过LabVIEW及MATLAB软件构建列车压缩空气管路空气质量测控及预警系统,可以与列车PHM平台实现高度融合,指导用户由定期维修转变为状态维修,实现轨道交通风源装备的预测性维护、远程诊断监控维护与全生命周期管理。