汽车车身铝合金连接工艺研究

北京汽车研究院 北京顺义 100300

随着汽车制造业的快速发展,白车身轻量化是解决汽车行业节能环保的主要内容之一。单车车身质量减少10%,油耗减低6%~10%,尾气释放减少13%。在这种动力驱使下,轻量化材料和先进连接技术的优势集成,同时使用超轻型高强度材料已经成为轻量化设计的重要手段。

轻型材料有碳纤维、塑料、热成型件等新型材料,本文研究对象是铝合金材料。作为汽车轻量化的主要材料,铝合金具有以下优点:能耗低,无污染,环保节能;提高结构刚性和行驶性能;提高耐腐蚀性;可以实现相同和不同材料连接;同样使用条件,铝比钢轻60%;提高资源的回收再利用,铝比钢回收比例高得多;回收再生所需能源却比钢少得多。

奥迪Q7合金使用比例52%,传统钢板38%,热成型10%;奥迪A8铝合金使用比例达到了58%,蔚来车型ES8车身用铝高达96.8%,车身质量335kg。

铝合金连接工艺

铝合金连接常见的有三种工艺:无铆连接、自冲铆和热熔流钻工艺。

1.无铆连接(TOX)

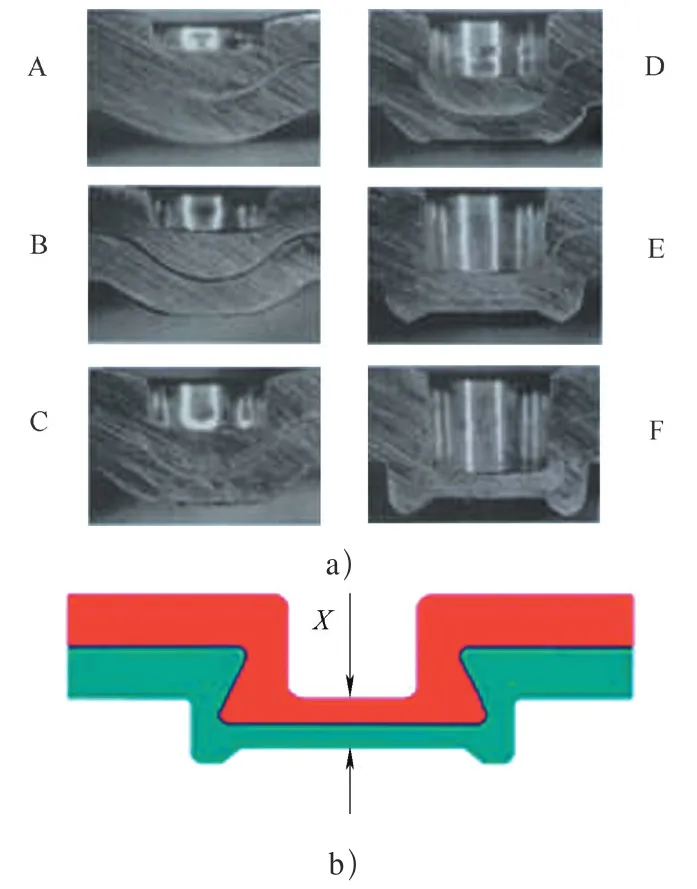

在冲压过程中,依据板件本身材料的挤压塑性变形,使两个板件在挤压处形成一个互相镶嵌的圆形的连接过程,称为无铆连接。

无铆连接的成型共分6个阶段,如图1所示:A—初压入;B—挤压;C—形成上部轮廓;D—充满环形空间;E—凸模侧的板件材料向侧面移动;F—形成TOX连接圆点。

图1 无铆连接

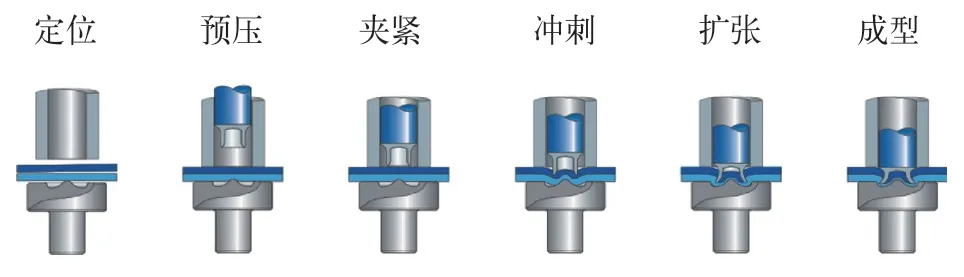

2.自冲铆连接(SPR)

自冲铆连接是通过将铆钉穿透上层材料(中间材料),铆钉腿部的中空结构在铆模的作用下,向下层材料扩张并刺入底层材料,但不会对下层进行冲裁,最后铆钉与上(中)下层板材之间形成机械互锁结构的连接过程。如图2所示,自冲铆连接形成分6个阶段。

图2 自冲铆连接

3.热熔流钻拧紧工艺(FDS)

一种通过设备中心拧紧轴将电动机高速旋转传导到连接板料摩擦生热产生塑性形变后,自攻丝并焊接的冷成形工艺,此工艺为单面连接技术。如图3所示,热熔流钻拧紧工艺分4个阶段。

图3 热熔流钻拧紧工艺

试验内容和方法

无铆连接TO X试验分为六组。采用冷轧薄钢板之间连接、铝合金之间连接以及铝合金与冷轧薄钢板连接试验,进行相同料厚和不同料厚的剪切和拉伸试验。

自冲铆连接采用五组试验,每组剪切、抗拉剥离、十字拉伸各做3次。

热熔流钻拧紧做九组,每组剪切、抗拉剥离、十字拉伸各做3次。

1.无铆连接试验

选用DC01钢板和DC01钢板,做剪切和拉伸试验。其中:

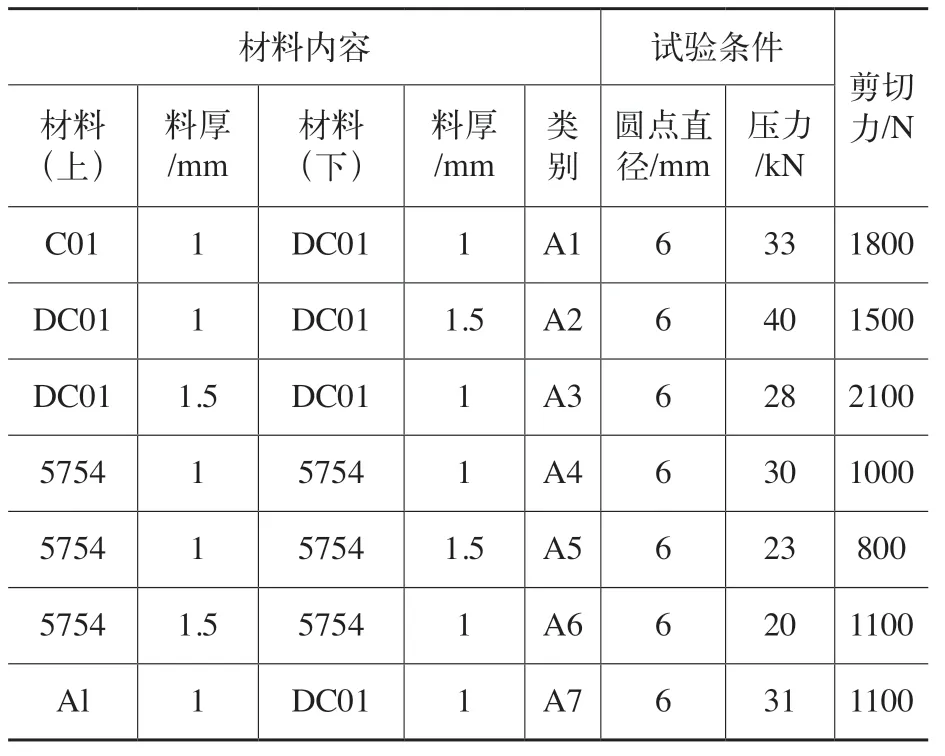

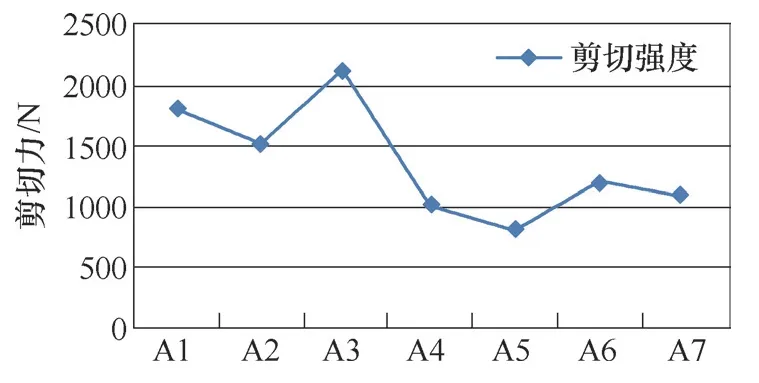

(1)剪切试验 采用相关组合连接,试验数据如表1所示。各种材料组合剪切试验对比,如图4所示。

试验结果说明:

表1 TOX剪切试验数据

图4 TOX最大剪切力对比

1)钢板和钢板无铆连接比铝合金与铝合金连接、铝合金钢连接剪切力大90% 。

2)无论钢板和钢板无铆连接还是铝板和铝板无铆连接,随着上层料厚的增加,剪切力增大;随着下层料厚的增加,剪切力在减小。

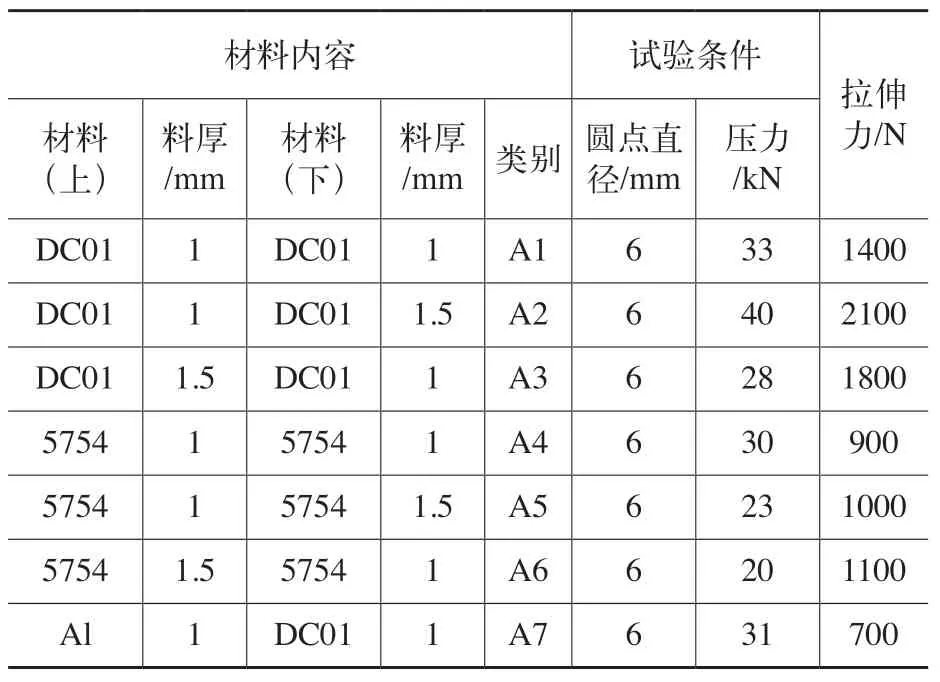

(2)拉伸试验 采用相关组合连接,拉伸试验数据如表2所示。

表2 TOX拉伸试验数据

各种材料组合拉伸试验对比,如图5所示。

图5 TOX最大拉伸力对比

试验结果说明:

1)钢板和钢板无铆连接比铝铝连接、铝钢连接拉伸50%。

2)无论钢板和钢板无铆连接还是铝板和铝板无铆连接,随着上层或下层料厚的增加,拉伸力在增大;随着上下板料厚差值增加,拉伸力也在增大。

2.自冲铆连接试验

选取钢板在铆接压力及速度变化各做3次铆接,并做剪切、剥离和十字拉伸破坏试验。

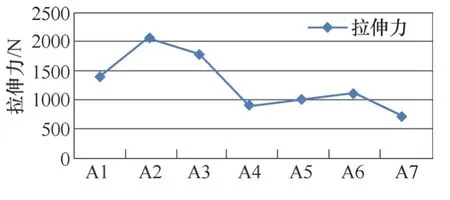

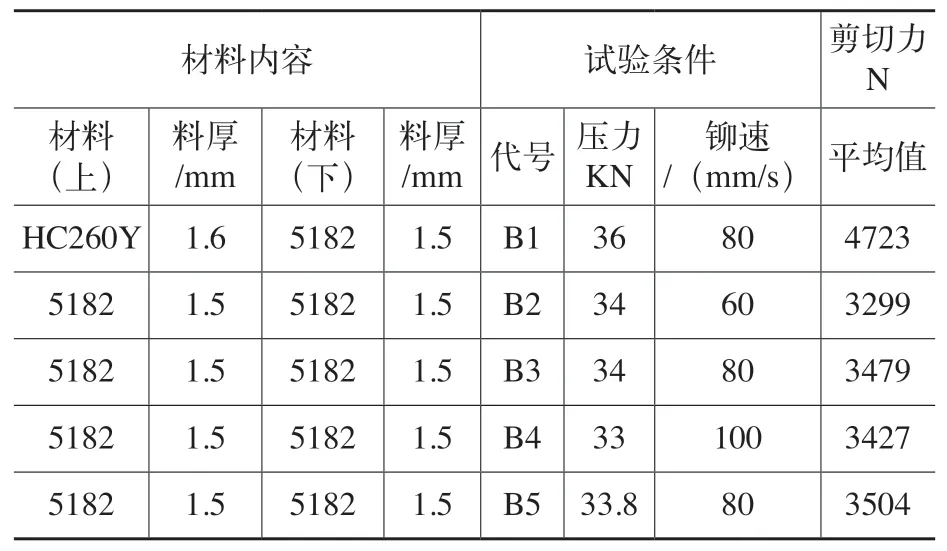

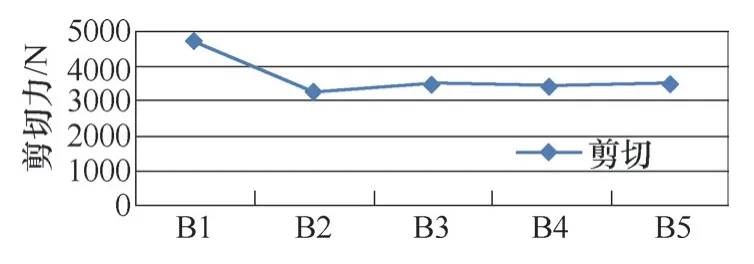

(1)剪切试验 采用相关组合连接,做剪切试验,数据详见表3。

表3 SPR剪切试验数据表

剪切试验对比如图6所示。

图6 SPR最大剪切力对比

试验结果说明:

1)试验显示,钢板和铝合金自冲铆连接和铝铝自冲铆连接相比,剪切力大30%。

2)铝合金与铝合金铆接试验时,剪切强度变化不大,不因压力降低而降低;同时不因速度增大而增大。铝合金与铝合金自冲铆连接,剪切强度受速度和压力影响小。

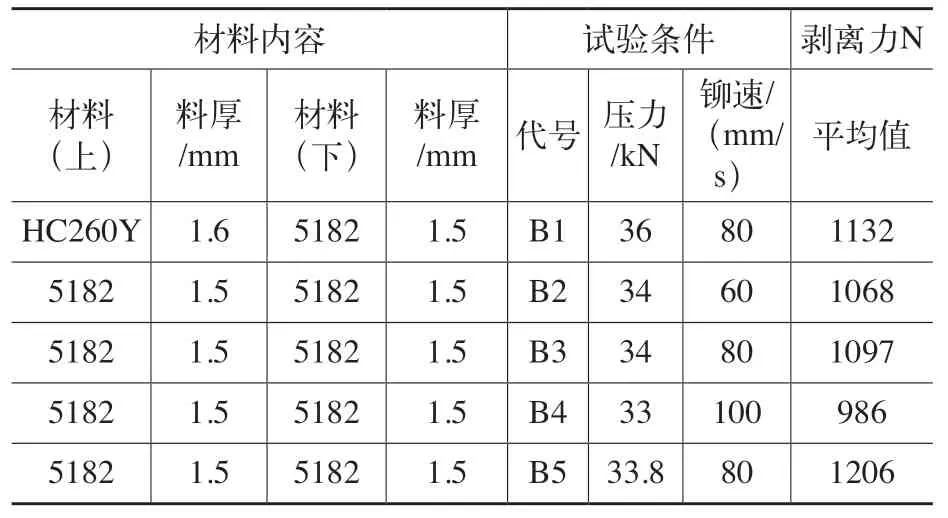

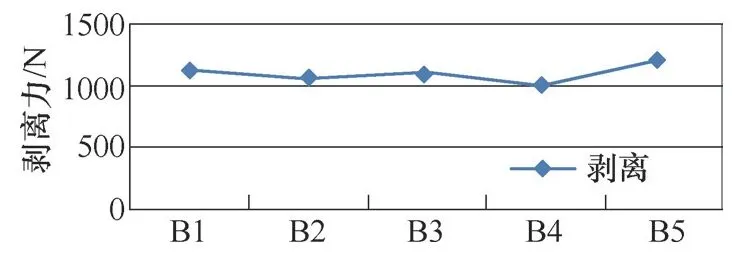

表4 SPR剥离试验数据

图7 SPR最大剥离力对比

(2)剥离试验 采用相关组合自冲铆铆接并做剥离破坏试验。剥离试验数据详见下表4。

剥离试验对比,如图7所示。

试验结果说明:

1)剥离试验显示,钢和铝合金自冲铆连接与铝合金和铝合金自冲铆连接相比,剥离强度变化不明显。

2)铝合金和铝合金自冲铆剥离试验显示,随着速度的增大,剥离强度随着波动;剥离强度不因速度增加而增大。

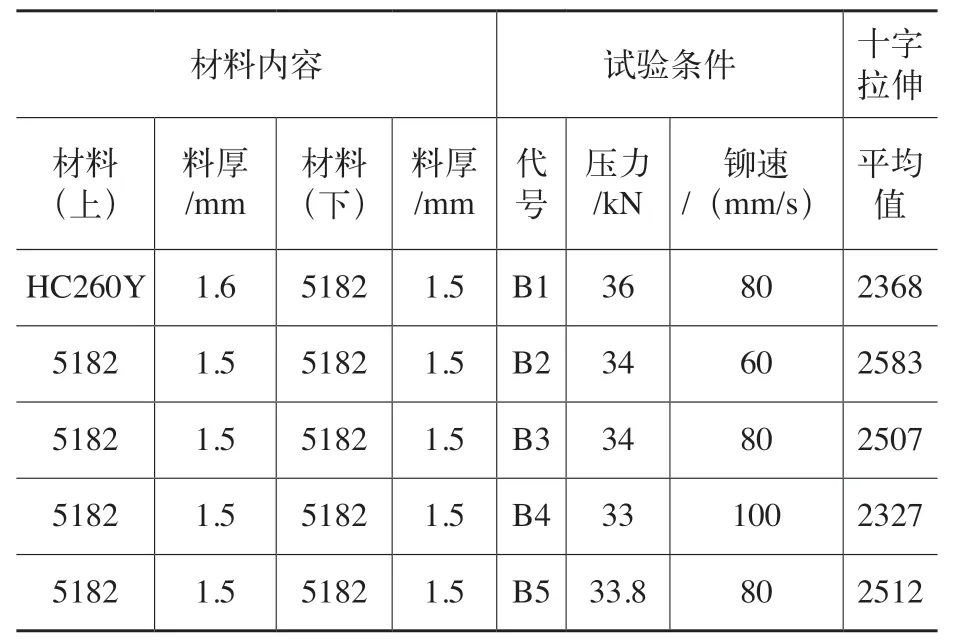

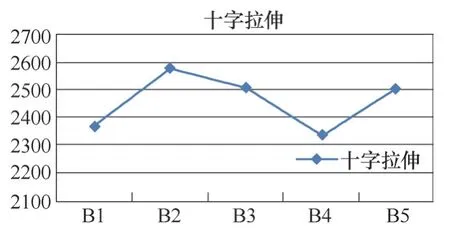

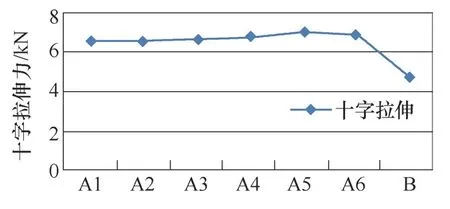

(3)十字拉伸试验 采用相关组合自冲铆连接后,做十字拉伸试验。

试验数据详见表5。

十字拉伸试验对比结果,如图8所示。

试验结果说明:

1)十字拉伸试验,钢铝铆接十字拉伸强度比铝铝铆接十字拉伸强度小5%~8%。

2)铝铆接十字拉伸试验显示:随着铆接速度的上升,十字拉伸强度下降。

3.热熔流钻试验

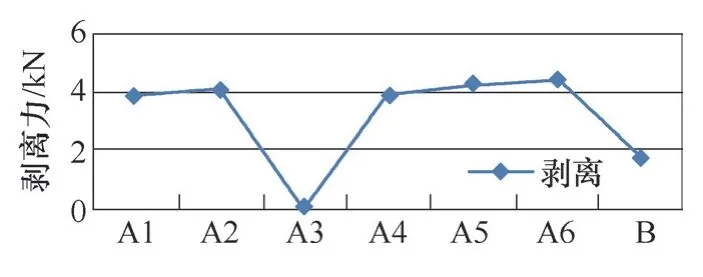

采取相关钢板组合,开孔、不开孔各做三次试验,详见表9,并进行剪切强度剥离十字拉伸试验(铸铝不参与十字拉伸和剥离试验)。

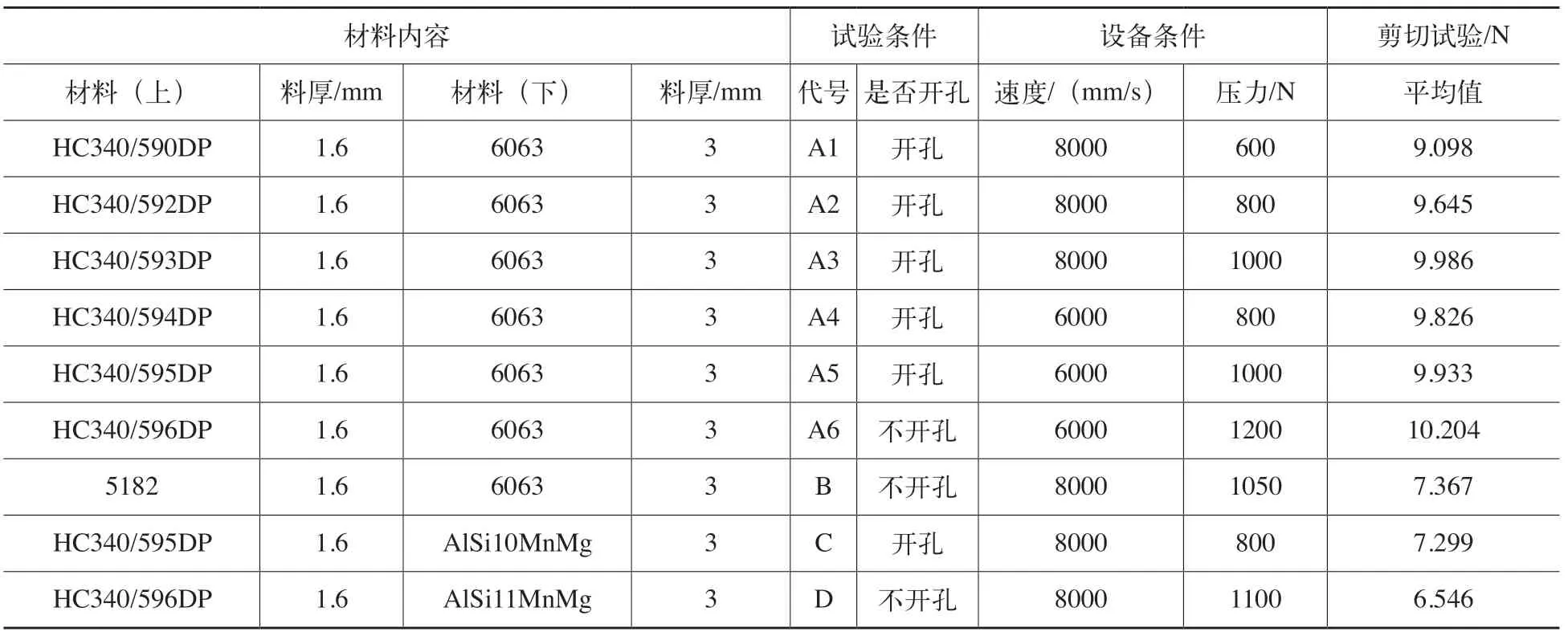

(1)剪切试验 采取相关钢板组合进行FDS连接,并做剪切试验,数据如表6所示。

表5 SPR十字拉伸试验数据表

图8 SPR最大十字拉伸力对比

表6 FDS剪切试验数据表

剪切试验数据对比,如图9所示。

图9 FDS最大剪切力对比

试验结果说明:

1)高强钢和铝合金热熔流钻连接比比铝合金和铝合金连接剪切强度大25%,高强钢铝热熔流钻连接比钢和铸铝连接开孔时大28%,不开孔时大35%。就是说,高强钢和铝合金热熔流钻连接比铝合金和铝合金连接以及钢和铸铝连接剪切强度大。

2)高强钢和铝合金热熔流钻连接时,剪切强度不因速度增加而增大,即剪切强度因速度影响不大。

3)高强钢和铝合金热熔流钻预开孔和不预开孔按对剪切强度影响不大;高强钢和铸铝连接时,剪切强度受板材预开孔影响比钢铝热熔流钻大。

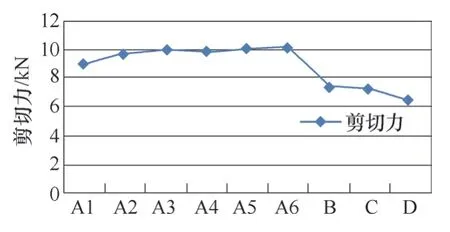

(2)剥离试验 采取相关钢板组合进行FDS连接,并做剥离试验,试验数据如表7所示。

FDS剥离数据对比,如图10所示。

试验结果说明:

1)高强钢和铝合金热熔流钻连接试验显示:开孔对剥离试验强度几乎没影响。

2)高强钢和铝合金热熔流钻连接与铝合金和铝合金热熔流钻连接试验相比:高强钢和铝合金剥离强度是铝合金和铝合金剥离力的2.5倍,即高强钢铝合金比铝合金铝合金热熔流钻连接剥离强度大很多。

3)铸铝热熔流钻连接不适用于剥离试验。

(3)十字拉伸采取相关钢板组合进行FDS连接,并做十字拉伸试验。试验数据如表8所示。

FDS剥离数据对比,如图11所示。

试验结果说明:

表7 FDS剥离试验数据表

图10 FDS最大剥离力对比图

表8 FDS十字拉伸试验数据表

图11 FDS最大十字拉伸力对比

1)高强钢和铝合金热熔流钻连接试验显示:预开孔对十字拉伸影响强度影响小。

2)高强钢和铝合金热熔流钻连接比铝合金和铝合金连接十字拉伸强度大31%。

3)铸铝不适于十字拉伸试验。

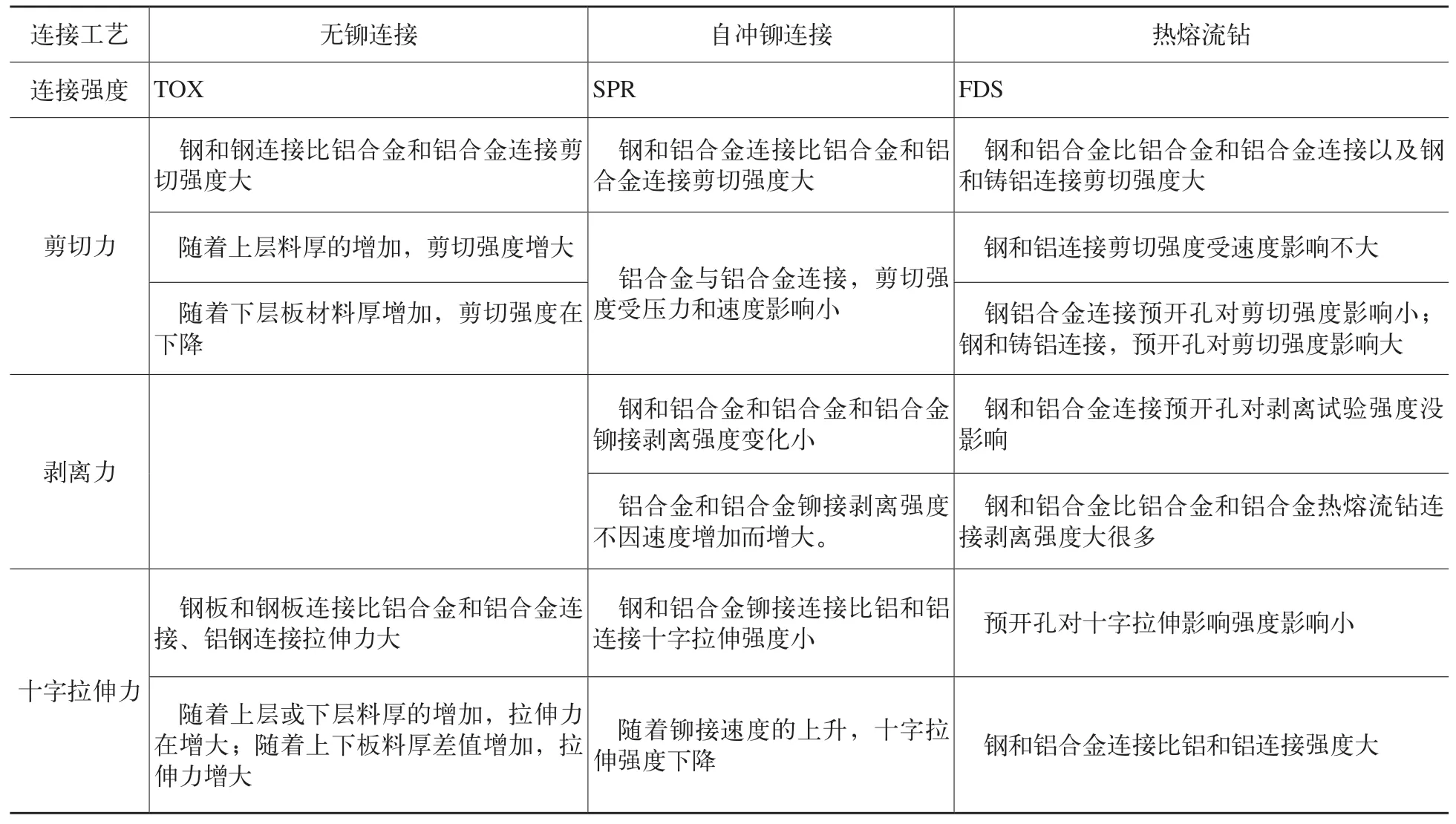

4.连接强度对比

通过钢和铝合金、铝合金和铝合金无铆连接、自冲铆、热熔流钻连接,进行剪切试验、剥离试验、十字拉伸试验,总结出铝合金连接与钢和铝合金连接强度对比,详见表9。

结语

通过冷轧钢板与铝合金(含铸铝)无铆连接、自冲铆、热熔流钻连接工艺试验研究,总结出一些铝合金连接特点,在铝合金白车身开发中可以作为借鉴和参考。

(1)钢和钢连接比钢和铝合金连接剪切强度大。

表9 铝合金连接试验强度对比表

(2)钢和铝合金连接比铝合金和铝合金连接剥离强度大。

(3)上、下层料厚变化对无铆连接拉伸强度影响大。

(4)钢和钢无铆连接比铝合金和铝合金连接剪切和拉伸强度大。

(5)钢和铝合金自冲铆连接十字拉伸强度比铝合金和铝合金连接强度小。

(6)高强钢和铝合金热熔流钻连接十字拉伸强度比铝合金和铝合金连接强度大。

(7)预开孔对热熔流钻连接强度影响小。