某型无人直升机扭矩测试系统标定方法研究

中国直升机设计研究所

扭矩测试系统不断应用于无人直升机,如何有效保证扭矩测试系统的测量精度,标定方法研究最为关键。本文通过设计方案进行标定试验,用标定得到的数据修正扭矩测试系统软件计算参数,通过迭代验证结果,确定扭矩测试系统测量误差不超过5%。

不同姿态下的发动机输出功率是评判无人直升机性能的重要指标之一。通过测量扭矩和转速换算得到发动机功率。为得到不同姿态下发动机功率,需要实时监测旋转的主旋翼轴和尾传动轴上扭矩的变化,因此分别在主旋翼轴和尾传动轴上安装扭矩测量仪器,通过无线网络在电脑上实时监测扭矩变化。

本文使用的扭矩测试系统属于应变式测扭矩,通过测量旋转轴表面的应力应变值,代入相应的力学公式计算,获得旋转轴上承受的扭矩大小。随着技术不断发展,目前应变计使用了多种物理原理支撑的应力敏感元件,如声表面波传感器、逆磁致伸缩材料传感器、压电式扭矩传感器等元件,原先单一的电阻式应变计已逐渐被淘汰。

扭矩测试系统安装过后,各项参数均未经修正,所测数据往往与实际值相差巨大。因此,为了保证扭矩测试系统的准确性,需在使用前对其进行标定,修正软件参数。

扭矩测试系统标定常用方法

轴扭矩测试系统常用标定方法有直接标定,模拟小轴法以及直接使用扭矩标定仪器。

直接标定

直接标定是现场对被测轴施加已知拉力,这种标定方法最直接和准确,比较适合本文扭矩测试系统的标定。

模拟小轴法

模拟小轴法属于间接标定方法,采用与实测轴材质相同的小直径轴,要求小轴上的应变计、组桥方式、贴片工艺、仪器及导线均与实测轴相同。将小轴加载力,做出标定曲线,当两轴的测试条件、输出值如幅值高度相同时,则表示两轴产生的切应力相等。其缺点是测量精度较差,主要适用于直径较大的轴,不太适合本文扭矩测试系统的标定。

直接使用扭矩标定仪器

扭矩标定仪器属于一套完整的测试系统,针对性强,标定过程简单,可用于需要频繁标定的工具,比如扭矩扳手等。但开发专用扭矩标定仪器的成本较大,且需要定时将标定仪器送到具有标定资质的相关机构进行校准,实用性不强。

标定方案

扭矩测试系统在机体上有两个安装点,分别是主旋翼轴和尾传动轴。本文标定的试验对象为某型无人直升机地面联合试车台上的扭矩测试系统。试车台动力、传动、旋翼等的安装交点都与无人直升机机体完全一致。由于发动机输出与主减速器输入部分皮带轮组件为内包形式,结构极为紧凑,可以用于安装扭矩测试系统的固定工装位置较少,而直接使用机身骨架固定工装,不允许断轴进行扭矩标定测试。所以,应根据无人直升机的紧凑结构和试车台周围环境,制定相应标定方案。

扭矩测试系统介绍

扭矩测试系统由扭矩应变片、电源模块、采集模块、无线网关、专用夹具、软件及配套附件组成,主要功能详见表1。扭矩测试系统极大节约了测试中反复布设有线数据采集设备所消耗的人力和物力,无线数字信号传输方式消除了长电缆传输和集流环引起的噪声干扰,整个测试系统具有极高的测量精度和抗干扰能力。由于主旋翼轴和尾传动轴上的安装空间小,仪器跟随轴一起旋转,因此在不影响旋转系统特性的情况下,设计了质量足够小的专用夹具。夹具采用分体设计,电源模块与采集模块分离,对称安装。主旋翼轴和尾传动轴的管卡抱箍固定形式见图1。

表1 扭矩测试系统组成和功能。

扭矩测试系统工作原理如图1所示。扭矩节点将电阻应变片产生的应变电信号传送到信号处理电路,信号处理电路对扭矩模拟信号提取放大,并进行模/数转换,经编码器编码处理后,由无线发射模块发射给接收模块,解码器解析出扭矩数据后,将在软件界面显示,完成联合试车台试验过程的扭矩测量和显示。

图1 扭矩测试系统工作原理图。

在轴上需要施加的拉力

在扭矩测试系统上施加实际工况量程30%以内的固定测试拉力,将各次施加的拉力与扭矩检测系统显示的数值进行比对。根据某型无人直升机《传动系统强度计算》中提到的数据,主旋翼轴内直径48mm,外直径56.6mm,材料成分34CrNi3MoA,20℃时弹性模量E=194GPa,泊松比0.3(比对钢材),发动机额定转速5500rpm对应主轴转速约580rpm。尾传动轴最大扭矩47.2N·m,尾减速器输出转速约为3141rpm。

将尾传动轴扭矩代入经验公式:T=9550P/n,T为扭矩,P为功率,n为轴上转速;

得到P= 15.52kW;

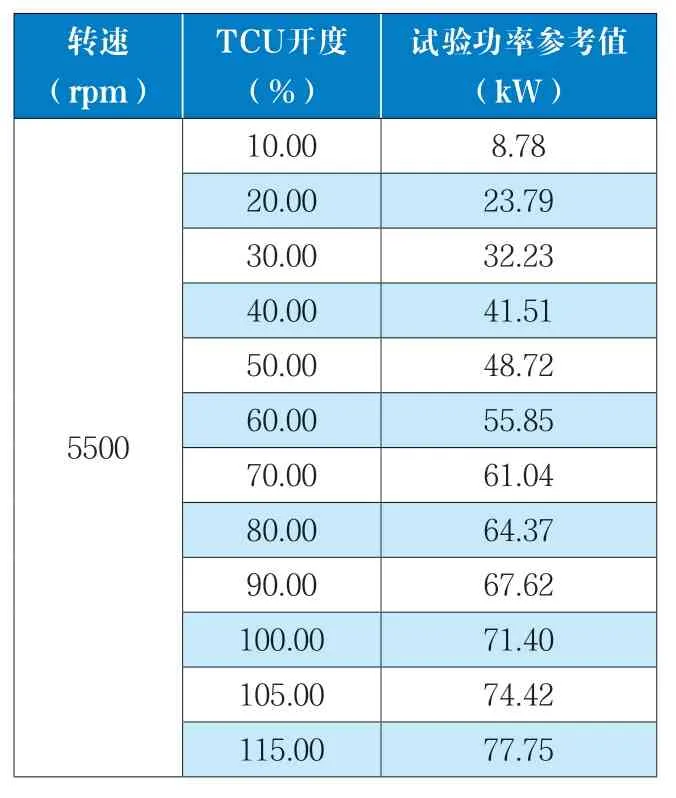

实验室实测20℃环境下发动机功率,如表2所示。

表2 环境温度为20℃的功率数据。

已知尾减速器的效率为95%,主减速器的效率为97%。

根据表2,发动机最大功率P=77.75kW。

据单旋翼带尾桨无人直升机工程经验,按照主减速器输出功率的85%传递给主旋翼轴计算,主旋翼轴上的功率约为58.25kW。

代入经验公式,最大输出功率时主旋翼轴的扭矩Tm≈959.12N·m

所以,标定过程中给主旋翼轴施加0~300N·m的扭矩,尾传动轴施加15N·m的扭矩。

加载力形式分析

通过理论分析,试验加载力的形式有三种,即单边力、双边同向力和双边反向力。为了确定哪一种力适合本文标定的加载形式,分别对三种情况进行有限元分析。

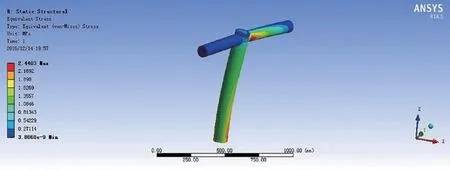

通过有限元分析发现,在施加单边力情况下,主旋翼轴上受力不均匀且发生形变,原因是单边力在产生扭矩的同时也会产生弯矩,影响试验结果见图2;

图2 单边拉力试验方案。

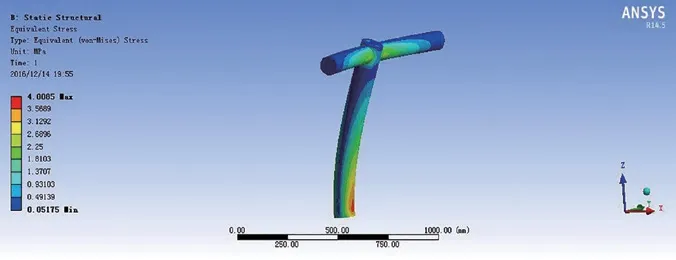

施加双边同向力时,主旋翼轴上受力分层且发生形变,原因是双边同向力所产生的扭矩相互抵消,只留下弯矩,不满足试验要求,如图3所示;

图3 双边同向拉力试验方案。

当施加双边反向力时,主旋翼轴受力均匀,且没有发生形变,双边反向力所产生的弯矩相互抵消,只留下扭矩,符合试验要求,如图4所示。

图4 双边反向拉力试验方案。

标定

标定主要是根据桨叶上施加的已知拉力,修正系统处理后的数据。根据桨叶长度,分别取主桨叶2m,尾桨叶0.43m计算扭矩和拉力。

主桨叶上需要施加的拉力F1=300÷2÷2=75N;

尾桨叶上需要施加的拉力F2=15÷2÷0.43=17.4N≈20N;

最大拉力在人体承受范围内,可以直接用手施加拉力。

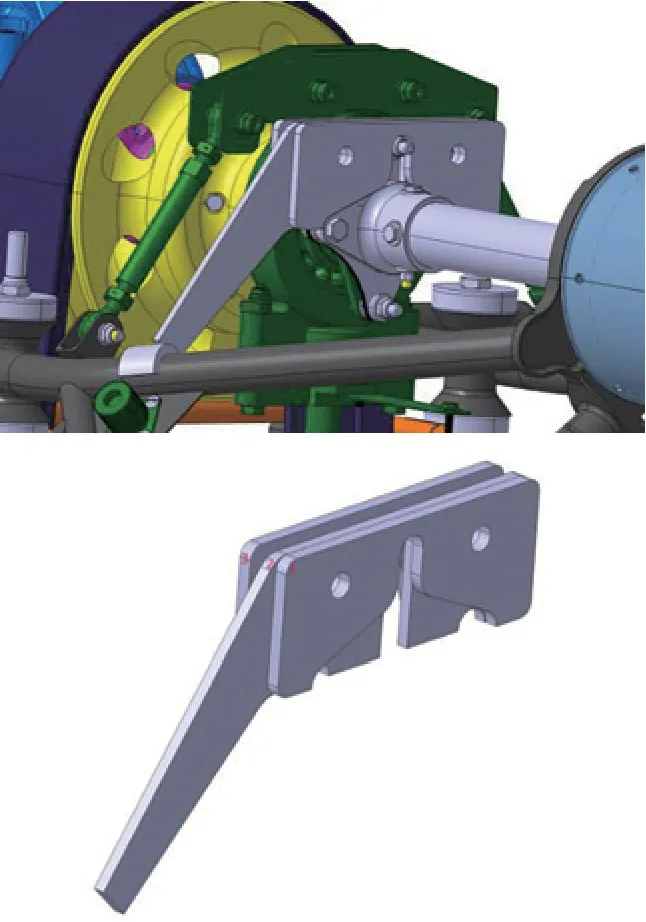

在图5位置安装固定工装,距离主旋翼轴轴心2m的位置粘贴标识,试验人员使用标定过的拉力器在标识位置施加等大反向的两个垂直于旋翼和旋翼轴径向的水平拉力F1如图6所示。扭矩测试系统实时反馈测量数据,通过软件计算,数据会自动生成一段曲线,截选一段波动较小的数据,求得平均值,减小人为操作误差。同理测得尾传动轴上标定的数据。

图5 扭矩标定固定工装。

图6 桨叶受力图。

数据分析

标定数据

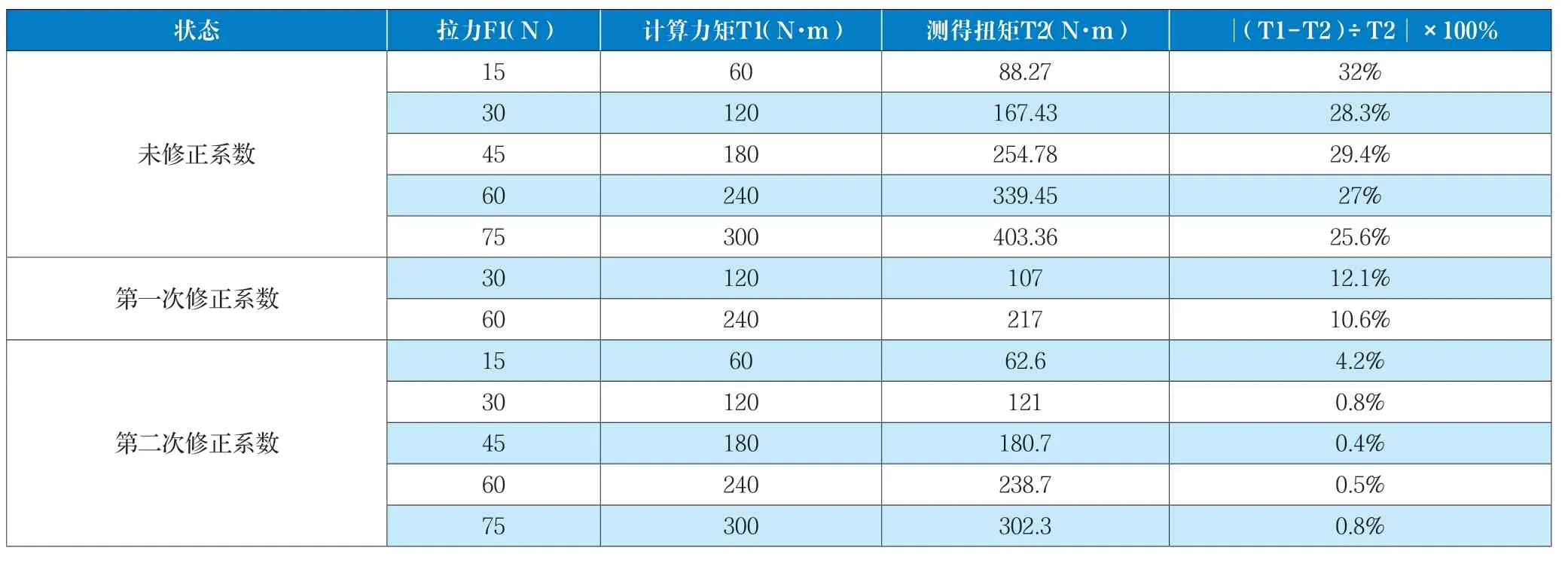

通过标定测得的扭矩与实际力矩对比,误差不超过5%,数据记录如表3和表4所示。

表3 距主旋翼轴轴心2m的标定试验数据。

表4 距尾传动轴轴心0.43m的标定试验数据。

对测得的数据进行分析,经过对软件计算的系数进行修正,主旋翼轴和尾传动轴上测得的扭矩与实际力矩误差不超过5%,满足使用要求。

数据精度评估

为评估扭矩测试系统的数据测量精度,在标定完成后对试车台进行开车,在发动机额定转速5500rpm下记录相关数据。为保证试验数据的可靠性,剔除一个TCU开度下只记录的一组数据,对一个TCU开度下的多组数据计算平均值,整理得到表5数据。

表5 额定转速5500rpm时试车台试验数据。

表6 环境温度为5℃、转速5500rpm时发动机功率数据。

表7 数据精度评估结果。

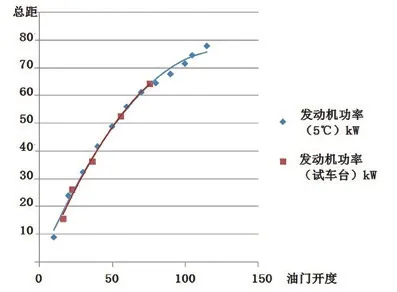

试车台开车时,当地气温约为5℃,根据实验室测得0℃和10℃环境下发动机功率,通过插值算法得到5℃下发动机功率见表6。

采用曲线拟合的方法,将发动机功率值和TCU开度进行处理,使其具有更好的线性,如图7所示。

图7 发动机功率拟合曲线图。

根据5℃条件下发动机功率拟合曲线,得出TCU开度为16.2%,22.5%,36.1%,55.9%和75.8%的发动机功率。

根据某单位提供的主减速器传动效率,计算得到发动机功率(试车台),并对数据进行精度评估,得到表7结果。

结论

通过对比表7数据发现,试车台计算的发动机功率与实验室实测数据拟合的发动机功率误差不超过5%,证明标定后的扭矩测试系统符合使用精度要求。

通过理论分析和测试结果验证,该标定方法适用于某型无人直升机主旋翼轴和尾传动轴上扭矩测试系统的标定,保证了扭矩测试系统的数据测量误差不超过5%。在无人直升机快速发展的今天,此标定方法为其他无人直升机扭矩测试系统标定提供了参考。从整个标定过程和结果来看,本标定方法过程简单,实用性强,可以极大提高扭矩测试系统的测量精度。并且该扭矩测试系统经标定后已交付用户使用。