镁合金微弧氧化层表面的固体润滑涂层制备及性能研究

尹雅楠,李冰涛,马少雄,王少雄,梁 兵

(首都航天机械有限公司,北京 100076)

镁合金是工程应用中最轻的金属材料,不仅密度低、比强度高、电磁屏蔽性和减震性好,而且具有优良的切削加工性能和抛光性能[1],是有效解决航天器轻量化需求的轻质高强度结构的材料,必将广泛应用于航天零部件[2]。

目前在镁合金表面防护方面,采用微弧氧化技术可以实现镁合金表面的微弧氧化陶瓷涂层制备,涂层厚度均匀,成分可控,耐磨性、硬度和耐蚀性等显著提高。

镁合金构件表面的微弧氧化层在与其他构件对接装配时,配合面会受到挤压和摩擦,导致微弧氧化层被构件磨损裸露出镁合金基体,此时的镁合金基体会发生化学腐蚀,如果与异种材料(如不锈钢、铝合金或钛合金等)接触还会产生电偶腐蚀,因此,提高镁合金表面的防护涂层耐磨性能,使其具有较强的抗磨损能力,保证配合面在受到挤压和摩擦时,微弧氧化层不被破坏,是航天用镁合金材料需解决的问题之一。

在我国航天型号的低冲击分离装置关键产品中,为了保证顺利分离的特殊要求,在其表面喷涂二硫化钼固体润滑涂层作为减摩涂层,以提高零件表面的耐磨性能。基于此,在镁合金微弧氧化层表面喷涂低摩擦系数、耐磨损的涂层有助于保证镁合金壳体配合面的防护。

本研究实施前航天型号低冲击分离装置产品表面的二硫化钼减磨涂层厚度为固化温度为200℃,静摩擦系数小于0.3,动摩擦系数小于0.11。为了防止镁合金的过时效倾向,减小涂层固化温度对镁合金基体强度和抗蠕变性能的影响,同时进一步提高涂层的减磨性能,设计人员对镁合金微弧氧化层表面的二硫化钼减磨涂层提出了新的技术指标,即固化温度不大于150℃,静摩擦系数小于0.2,动摩擦系数小于0.1,涂层厚度满足8μm±3μm。本文介绍的二硫化钼固体润滑涂层可满足上述技术指标。

1 实验部分

1.1 试块及原材料

试块:基材为稀土镁合金,其表面微弧氧化层厚度约为12μm;固体润滑剂二硫化钼;黏结剂:环氧树脂;添加剂二甲基咪唑、三氧化二锑;稀释剂环己醇、丙酮。

1.2 主要设备及仪器

喷枪,GP-2,日本扶桑精机有限公司;鼓风干燥箱,LC-233,上海埃斯佩克环境仪器有限公司;高速环块磨损实验机,MRH-3,济南试金集团有限公司;扫描电镜,S-3700N,日立公司。

1.3 涂层制备

1.3.1 喷涂液配制

称取二硫化钼2.5~4g,环氧树脂2~3.5g,添加剂1~ 1.5g,稀释剂10~20mL,按一定顺序混合并充分搅拌均匀配制成喷涂液。

1.3.2 喷涂

喷枪与试块距离10cm~12cm,氮气压力0.22MPa,均匀喷涂一遍后,自然晾干然后再喷涂第二遍。

1.3.3 固化

100℃±2℃保温固化1h。

1.4 性能测试

1.4.1 涂层形貌

采用扫描电镜观察镁合金表面微弧氧化陶瓷层、二硫化钼润滑涂层的表面形貌以及二者的结合形貌。

1.4.2 涂层厚度

采用杠杆千分尺通过测量试块喷涂前后尺寸计算得到涂层厚度。

1.4.3 摩擦实验

按GB12444.2—90实验方法,采用涂层厚度为8μm± 3μm的试块,摩擦实验条件:在实验机上施加总负荷500N,加载完成后按200r/min启动实验机,即先加载后转动,根据下列公式来计算摩擦系数:

动摩擦系数:在检测实验中记录启动后60s、65s、70s、75s、80s、85s共6个时间点的摩擦力值,按式(1)计算动摩擦系数:

式(1)中:μ1n为记录点动摩擦系数,n=1,2…6;f1n为记录点摩擦力,n=1,2…6;N1为总载荷,其值为500N。

静摩擦系数:在检测实验中记录启动后60s内摩擦力最大值,按式(2)计算

式(2)中:μ2为静摩擦系数;f2为启动后60s内摩擦力最大值;N2为总载荷,其值为500N。

1.4.4 划格实验

参照GB/T9286—1998《色漆和清漆漆膜的划格实验》,采用锋锐的单面保险刀片划透涂层,划格数16个,画线的间距为1mm。

2 结果及讨论

2.1 涂层形貌

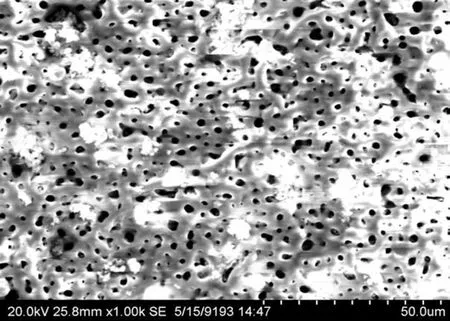

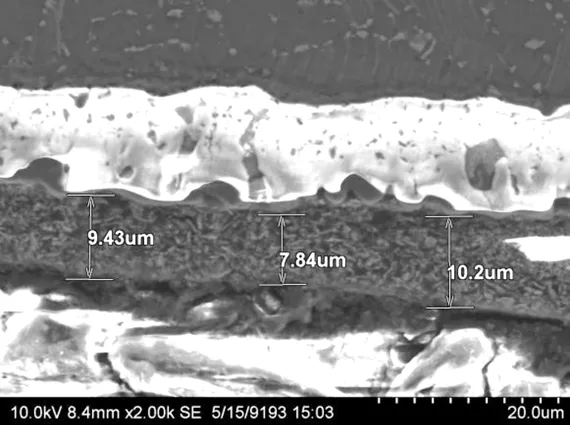

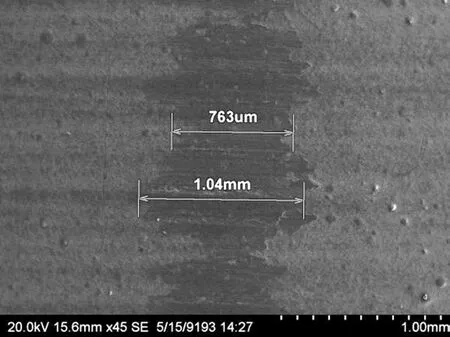

镁合金微弧氧化陶瓷层表面形貌如图1、镁合金微弧氧化陶瓷层表面喷涂二硫化钼固体润滑涂层的表面形貌如图2,可见镁合金微弧氧化陶瓷层表面呈多孔疏松结构,孔径2~3μm,固体润滑涂层表面较为致密,孔隙约1μm左右;二硫化钼涂层与镁合金微弧氧化陶瓷层基体的结合情况如图3,可见树脂体系渗入基体孔隙中,二者结合良好。

图1 微弧氧化陶瓷层表面形貌

图2 微弧氧化陶瓷层表面喷涂二硫化钼固体润滑涂层形貌

图3 微弧氧化陶瓷层与固体润滑涂层的截面形貌

2.2 涂层厚度

试块喷涂二硫化钼固体润滑涂层前后尺寸及计算出的涂层厚度见表1。

表1 试块喷涂前后尺寸及涂层厚度

由表1可以看出,二硫化钼固体润滑涂层的厚度为8~11μm,同时结合图4中标示出的涂层厚度进一步证明了二硫化钼固体润滑涂层的厚度满足8μm±3μm技术指标。

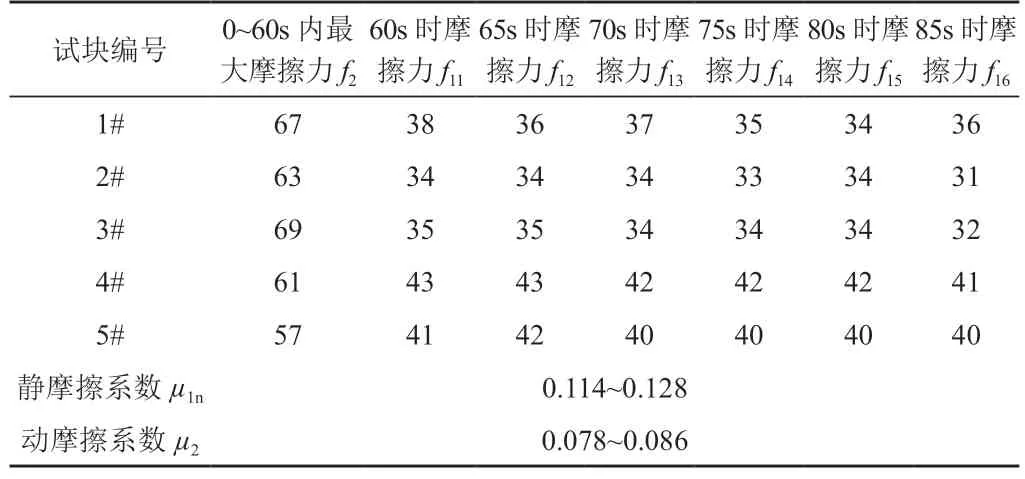

2.3 摩擦实验

按照2.4.3方法测试的摩擦力实验数据及计算出的摩擦系数见表2,其中静摩擦系数0.114~0.128,小于设计要求值0.2,动摩擦系数0.078~0.086,小于设计要求值0.1。

表2 涂层的摩擦实验数据

采用扫描电镜对摩擦实验后的磨痕进行观察,如图4所示,可见磨痕清晰平整且未被磨穿,宽度范围0.5~1mm。

图4 摩擦实验后磨痕的形貌

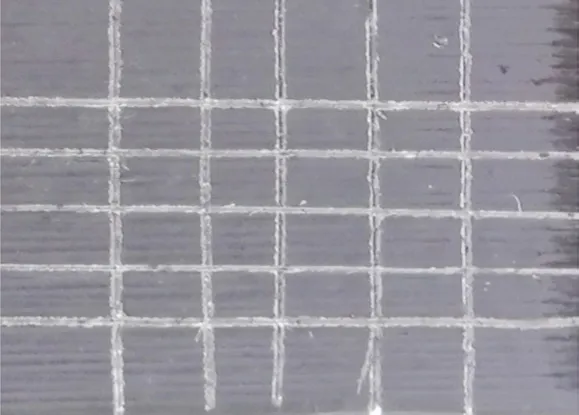

2.4 划格实验

按照1.4.4实验方法对镁合金微弧氧化层表面的二硫化钼固体润滑涂层进行划格实验,其表面状态如图5所示,可见划痕边缘清晰,所有方格内均无涂层脱落,参照GB/T9286—1998标准达到0级。

图5 二硫化钼涂层划格实验的表面外观

3 结束语

采用喷涂法可在镁合金微弧氧化层表面制备二硫化钼固体润滑涂层,厚度满足8μm±3μm,静摩擦系数小于0.2,动摩擦系数小于0.1,从微弧氧化层脱离的抗性为0级。

本涂层提高了产品的减磨及耐磨损性能,可应用于航天、航空、汽车等有减磨润滑需求的零部件表面,或要求固化温度120℃以下的基体表面,还可推广应用于大型件表面的减磨润滑层制备和修复。