氧化石墨烯含量对聚偏氟乙烯超滤膜结构和性能的影响

曾照坡

(南通强生安全防护科技股份有限公司上海标备安全防护科技分公司,上海 200000)

超滤技术作为现阶段一种较为成熟的过滤技术,得益于其分离效率高、运行维护成本低、操作简单等优点[1-4]。目前,研发及应用较为常熟的有机膜材料主要包括聚偏氟乙烯(PVDF)、聚砜类(PES/PSF)、聚丙烯腈(PAN)、聚乙烯醇(PVA)等[5-8]。其中,PVDF由于其强度高、韧性好、耐酸碱性能优、抗污染性能强等特点被广泛应用于工业浓缩分离领域。因此,本实验采用PVDF作基膜材料[9-11]。

由于分子结构中F原子的疏水特性导致PVDF分离膜的界面结合能特别低,与水分子间几乎无任何化学键作用,在实际应用过程中,分离液中的游离蛋白质及有机藻类极易吸附到膜表面并滋生繁殖细菌,最终导致膜孔堵塞,有机分离层降解,跨膜压差加大,膜组件更换频繁及运行维护成本升 高[12-14]。使用无机碳材料如碳纳米管、富勒烯、二氧化硅、活性炭等作为填料改性剂,借助物理共混分散法改善PVDF膜的亲水性、抗污染性等研究在过去数十年一直为行业的研究热点[15-18]。氧化石墨烯(GO)是一种新型的无机纳米材料,片层边缘处的羧基基团在水溶液中易发生电解生成游离的羧酸根离子和氢离子,且氧化石墨烯片层间的静电斥力易导致其分散液构象稳定。石墨烯中的碳原子存在两种结构,一种是碳链骨架上以sp2杂化构型存在的碳原子,另外一种是含氧基团中与氧原子衔接且以sp3杂化构型存在的碳原子,两种碳原子在空间形态中受力不均导致片层石墨烯表面形成不规则分布的褶皱结构,褶皱中存在的通道是氧化石墨烯高效分离的主要原因之一[19-21]。本文采用浸没沉淀相转化法制备不同氧化石墨烯添加量的改性复合超滤膜,通过SEM、接触角测量仪等考察GO不同含量对复合膜结构及性能的影响。

1 实验部分

1.1 试剂和仪器

聚偏氟乙烯(PVDF):FR904,内蒙古三爱富万豪氟化工有限公司;N,N-二甲基乙酰胺(DMAc)溶剂、聚乙烯吡咯烷酮(PVP-K30)粉体,均为实验级分析纯,上海阿拉丁生化科技股份有限公司;鳞片石墨粉(<30μm,纯度>99.85%),高锰酸钾(分析纯),浓硫酸(浓度98%),国药集团化学试剂有限公司。

涂膜器:标格达精密仪器(广州)有限公司;H23超滤杯:杭州九龄科技有限公司;K56M接触角测量仪:东莞市海达仪器有限公司;JSM-5600LV扫描电镜(SEM):日本JEOL公司。

1.2 GO/PVDF复合超滤膜的制备方法

氧化石墨烯粉体通过公开的发明专利Hummers法制 备[22-24]。将定量氧化石墨烯加入装有DMAc溶剂(质量分数82%)的三口烧瓶中,室温下超声震荡2h得到GO的分散液。在80℃恒温水浴条件下,持续搅拌条件下缓慢加入PVP粉末(质量分数3%),待其充分完全溶解后,缓慢匀速分三批次加入总质量分数为15%的PVDF粉末,继续在3 500r/min、80℃恒温水浴条件下搅拌24h以获得均质、流动性好且内部无团聚小颗粒的铸膜液。将制备好的铸膜液放置在60℃真空干燥箱中4h脱泡处理后,缓慢将铸膜液平铺到装有干净玻璃板的自动刮膜机上,控制刮刀速度以获得厚度为200μm的膜片,在空气中暴露1min后迅速将此膜片浸入到装有大量25℃去离子水的器皿中24h,期间每隔8h更换一次去离子水用于脱除膜片内残留溶剂。制得的复合超滤膜中GO相对于PVDF的质量分数分别为0、0.5%、1.0%、2%、3%,表示为PVDF,GO-0.5/PVDF,GO-1.0/PVDF,GO-2.0/PVDF,GO-3.0/PVDF。

1.3 GO/PVDF复合超滤膜性能表征

将复合膜样品在液氮中萃断,真空状态下采用离子溅射喷溅膜断面处进行镀金处理,放置在SEM下观察复合膜的断面结构形态。通过接触角测量仪测定膜片水接触角来表征膜的亲水性。

1.4 GO/PVDF复合超滤膜的性能测试

1.4.1 复合膜的纯水通量、截留率及通量恢复率测试

在超滤杯上,剪取合适大小的超滤膜进行平铺,首先在0.15MPa压力下预先承压30min,其次在0.1MPa压力、25℃条件下测试膜片纯水通量。公式(1)为膜片纯水通量(JW)的计算公式。

式中,V为透过液体积,A为膜的有效过滤面积,t为过滤时间。

复合膜的截留率由膜片过滤一定浓度的BSA溶液后的浓度差计算获得。将浓度为1mg/mL的BSA溶液(磷酸缓冲盐溶液做溶剂,pH=7.4)放置到超滤杯中,在0.1MPa压力下持续过滤BSA溶液1h,然后用紫外分光光度计测量过滤前后溶液浓度,用式(2)计算BSA截留率(R)。

式中,Cf、Cp分别为初始料液和透过液中BSA浓度。

采用通量恢复率(FRR)来评价改性膜的抗污染性能,公式如(3)所示。

式中,J1为膜片未过滤任何有机物前的纯水通量,L/(m2·h),J2为膜片过滤一定浓度的牛血清白蛋白(BSA)溶液并充分清洗后的水通量,L/(m2·h)。

1.4.2 孔隙率ε的测试

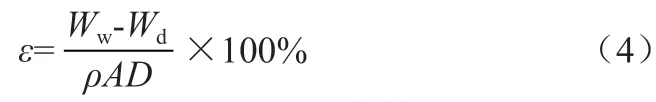

孔隙率(ε)是指未被占据的膜孔体积占膜总体积的百分比,公式如(4)所示。

式中,ε为孔隙率,%;Ww、Wd分别为样品的湿膜、干膜重量,g;ρ为水的密度,g/cm3;A为膜面积,cm2;D为膜厚度,cm。

1.4.3 平均孔径γ的测试

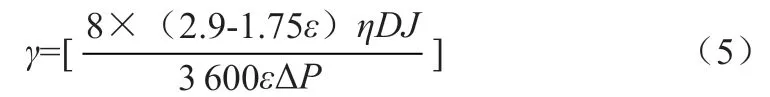

膜的平均孔径由叶凌碧修正公式计算,计算公式如(5)所示。

式中,γ为平均孔径,m;η为水的黏度,Pa·s;D为膜厚,m;ε为孔隙率,%;J为水通量,m3/(m2·h);ΔP为压力,Pa。

1.4.4 膜的抗菌性

采用稀释涂布平板法、以大肠杆菌灭活率为判断指标测试复合膜的抗菌性。首先,在装有一定浓度的37℃细菌溶液中放置尺寸大小合适的膜片并浸泡24h,然后取出样品并用大量生理盐水冲洗后将清洗液搜集,继续在37℃细菌培养皿中培养24h,计算活菌数。

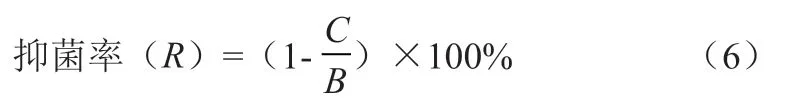

抑菌率(R)根据公式(6)计算。

式中,B和C分别为纯PVDF和改性膜片上的细菌菌落数。

2 结果与讨论

2.1 GO/PVDF超滤膜的断面结构表征

不同GO添加量时的复合膜的断面结构形态如图1所示。从图1可以看出,GO的不同添加量对复合膜的断面结构影响很大,纯PVDF膜指状孔结构较短,海绵状结构较厚,水通量较小。随着GO含量增加,复合膜的指状孔密度逐渐增加,海绵层结构厚度逐渐减小,指状孔结构逐渐由单排向双排模式转变。这是因为在热致相转变过程中,含有大量亲水基团GO的引入有利于加快聚合物内部溶剂分子和外部水分子之间的传质交换,较快的传质交换易形成大指状孔结构膜。此外,当GO用量超过1%时,GO含量的增加及体系热传质速度加快导致膜断面结构中横向指状孔的形成。由于GO为片层结构,较多含量的GO会横向排列富集在铸膜液中,导致后续凝胶过程中传质交换通道发生扭曲形成横向孔。横向孔的存在会使原本连续的水过滤通道遭到阻断并影响复合膜的渗透性。因此,对比综合考虑不同GO含量时的复合膜的断面结构图,1%GO含量时的膜片断面结构较为理想,膜孔分布较为均匀。

图1 PVDF膜和复合膜断面的SEM照片(a)0%,(b)0.5%,(c)1%,(d)2%,(e)3%

2.2 GO含量对GO/PVDF复合膜的平均孔径、孔隙率的影响

由表1数据可知,随着GO用量的增加,改性膜的孔径和孔隙率都呈先升高后降低的趋势。当GO用量为1%时,两者达到最大值。这是由于GO表面的亲水基团会提高铸膜液的热稳定性,在凝胶过程中促进加速相分离导致膜片孔径和孔隙率增大。当GO用量超过1%时,孔隙率和孔径数值降低,较高的GO添加量造成铸膜液黏度增加,GO发生团聚导致溶剂与非溶剂间传质阻力增加,膜结构变紧密,过多的GO会导致膜过滤通道的堵塞,从而造成孔径和孔隙率降低。

表1 不同质量分数GO下复合膜的孔径、孔隙率

2.3 GO用量对GO/PVDF超滤膜性能的影响

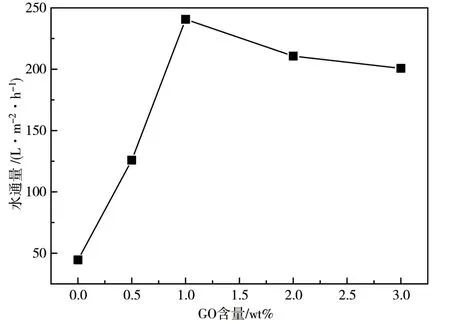

2.3.1 GO用量对GO/PVDF超滤膜水通量的影响

膜纯水通量是膜运行效率高低的重要表征指标,其数值是在0.1MPa压力条件下测定的,结果如图2所示。从图2可以看出,纯PVDF水通量为44.5L/(m2·h),当GO添加量增加时,改性膜片的纯水通量呈先升高后降低的变化趋势。当GO含量为1%时,复合膜的纯水通量达到最大值,为240.7L/(m2·h),这与2.2中膜片的孔径、孔隙率变化规律相一致,这说明GO的引入有利于提高膜片的亲水性,增加水通量值。

图2 GO质量分数对膜水通量的影响

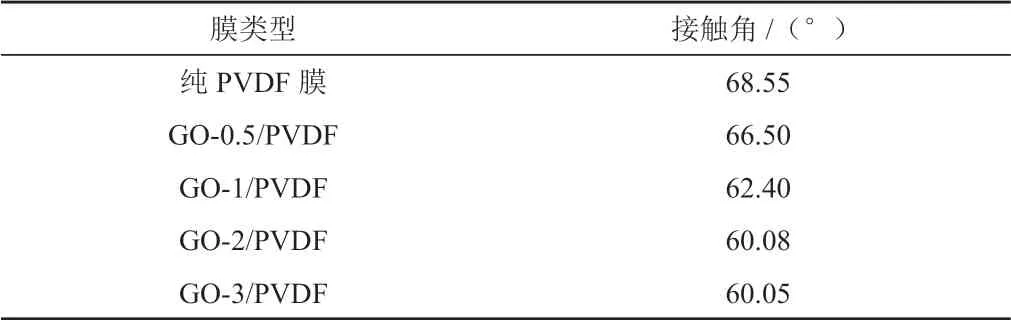

2.3.2 GO用量对GO/PVDF超滤膜亲水性能的影响

由表2可知,随着GO含量的增加,改性膜片的接触角逐步减小,表明膜片的亲水性增加。当GO含量超过1%后,变化趋势不再明显,均维持在60°。这可能是由于GO的引入提高了改性膜的亲水性,使得复合膜接触角减小。当GO含量较高时,GO在铸膜液中团聚富集使得亲水性含氧基团数目减少,所以变化趋势趋于平缓。

表2 GO添加量与接触角的关系

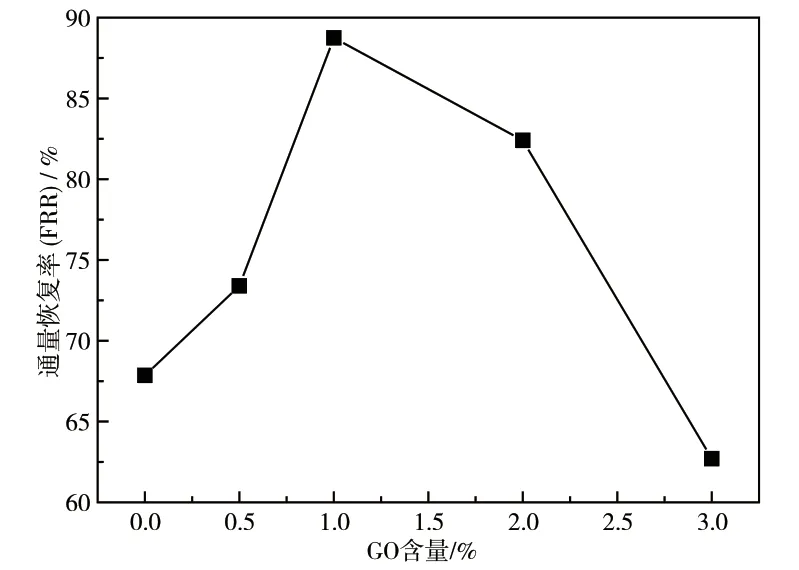

2.3.3 GO用量对GO/PVDF超滤膜抗污染性能的影响

不同GO添加量对改性膜通量恢复率的影响如图3所示。从图3可以看出,改性膜的水通量恢复率随GO添加量增加呈先升高后降低的趋势,并在GO用量为1%时达到最大值,为88.75%。这说明在一定范围内,膜亲水性能的提高有利于改善溶液中有机蛋白类物质对膜表面的侵蚀,从而表现出较好的抗污染特性。当含量超过1%时,GO造成的膜孔通道堵塞的不利影响超过了亲水性作用带来的积极影响,所以GO-3/PVDF膜的FRR值略小于纯PVDF。

图3 GO质量分数对膜通量恢复率的影响

此外,实验中以浓度为1 000×10-6的BSA溶液为污染物,通过过滤BSA溶液测定不同时间段的水通量并计算通量衰减率来表征复合膜的抗污染性。图4为改性膜片水通量衰减率随时间变化关系图。如图4所示,前20min内,5种超滤膜的水通量衰减率都不大,这说明PVDF膜本身就具有一定的抗污染性能。改性膜的水通量衰减率随GO添加量的增加呈先升高后降低的变化趋势,这与膜通量恢复率的变化规律一致,且当GO含量为1%时复合膜的水通量衰减率变化趋势最为平缓,复合膜的耐污染性能最好。当铸膜液体系中GO添加量进一步升高时,虽然肉眼可见范围内无明显团聚颗粒,但微观形态下GO团聚颗粒依然分布严重,这导致后续制备的改性膜表面粗糙度增加,有机污染物着床密度增加,促进膜表面污染侵蚀,这与前面分析的当GO含量增大到3wt%时纯水通量降低相一致。

图4 复合膜的水通量衰减率与时间关系

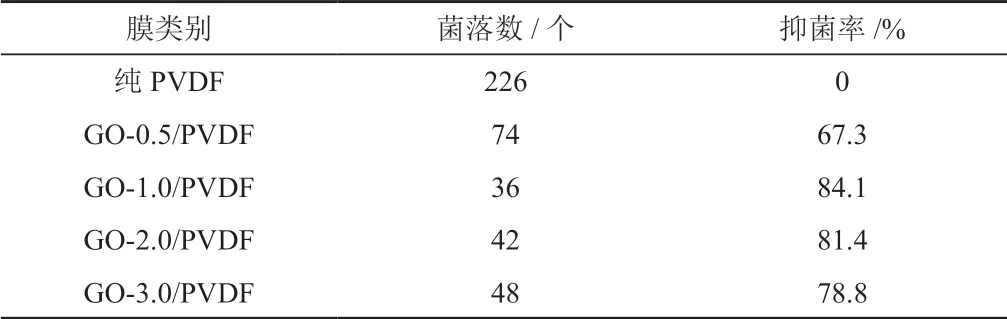

2.3.4 GO用量对GO/PVDF超滤膜抗菌性能的影响

由表3可知,复合膜的抗菌率明显高于纯PVDF膜的抗菌性,这说明GO的加入有利于抑制溶液中大肠杆菌的生长繁殖。当GO添加量为0.5%时,复合膜抑菌率为67.3%,当GO添加量为1.0%时,复合膜的抑菌率达到最大值,为84.1%。随着GO含量的进一步增加,复合膜的抑菌率逐步降低,这与铸膜液中GO团聚导致含氧官能团数目减少有关。

表3 GO添加量对抗菌性能的影响

3 结论

以PVDF为基膜材料、GO为改性剂,采用浸没沉淀相转化法制备不同GO含量的复合改性膜,主要结论如下:

1)膜结构:纯PVDF膜片断面指状孔结构较短且不连续、海绵状结构较厚,膜孔径和孔隙率分布较小,亲水性较差;GO/PVDF膜的海绵状结构较薄,指状孔结构分布密度、孔径、孔隙率也较大;当GO添加量为1%时,复合膜的孔隙率和孔径达到最大。

2)膜性能:纯PVDF膜因具有较厚的海绵状结构导致其水通量较小,亲水性和抗污染性能较差;GO的加入有利于改善复合膜的水通量、亲水性、抗污染性及抗菌性,且当GO添加量为1%时复合膜的综合性能最佳。因此,GO添加量为1%时,制备出的GO/PVDF超滤膜结构和性能最优。