典型三维点阵夹芯结构抗压性能及其在汽车上的应用分析*

张甲瑞,姜雪妹

(1.重庆工商职业学院智能制造与汽车学院,重庆 401520;2.上海沪工汽车电器有限公司,上海 201804)

引言

点阵材料属于多孔材料范畴,它是一种空间桁架结构,由杆、板等按一定规则反复排列的微单元组成。目前国内外针对三维点阵材料的夹芯研究主要集中在BCC、FCC及通过这两类基础拓扑结衍生的其他拓扑结构[1]。这些结构具有制备简便可靠,破坏形式单一等特点,与传统材料相比,点阵材料最大的不同在于其具有千变万化的微结构和高孔隙率,因此,点阵材料具有结构和材料的双重属性,其轻质、高强、抗爆破、高效散热、隔热、吸能等特征,使其具有广泛的应用背景。

1 典型三维点阵夹芯结构抗压性能分析

BCC、FCC及通过这两类基础拓扑结构衍生的其他拓扑结构如图1所示。为了方便对比分析,图中各三维点阵结构中单个点阵单元大小为5×5×5mm,阵列形成3×3×3即27个点阵单元的点阵,杆的直径为1mm,上下面板厚度1mm。模型的材料选用常用结构钢,同时为了便于与传统材料作对比,建立了一个实心模型。将上、下压盘定义成刚体,对下压盘施加固定约束,上压盘施加均布的静载荷10000N。各典型三维点阵结构抗压结果如表1所示。

图 1 常见点阵结构

表1 各结构抗压结果

结合表1数据,对比分析实心材料与典型三维点阵材料之间的抗压性能。得到如下结论:

(1)相对于传统实心结构,点阵结构具有轻质,应力分散均匀等优点;

(2)FCC,BCC结构的抗压性能明显差于由它们所拓扑衍生的结构;

(3)在FCC、BCC衍生结构中,当在力的方向上增加支撑时,可以明显地提升该结构在此力方向上的抗压能力。如FCC,Z和BCC,Z等;

(4)在这些典型的金属三维点阵结构中,BCC,Z的综合性能表现最佳。

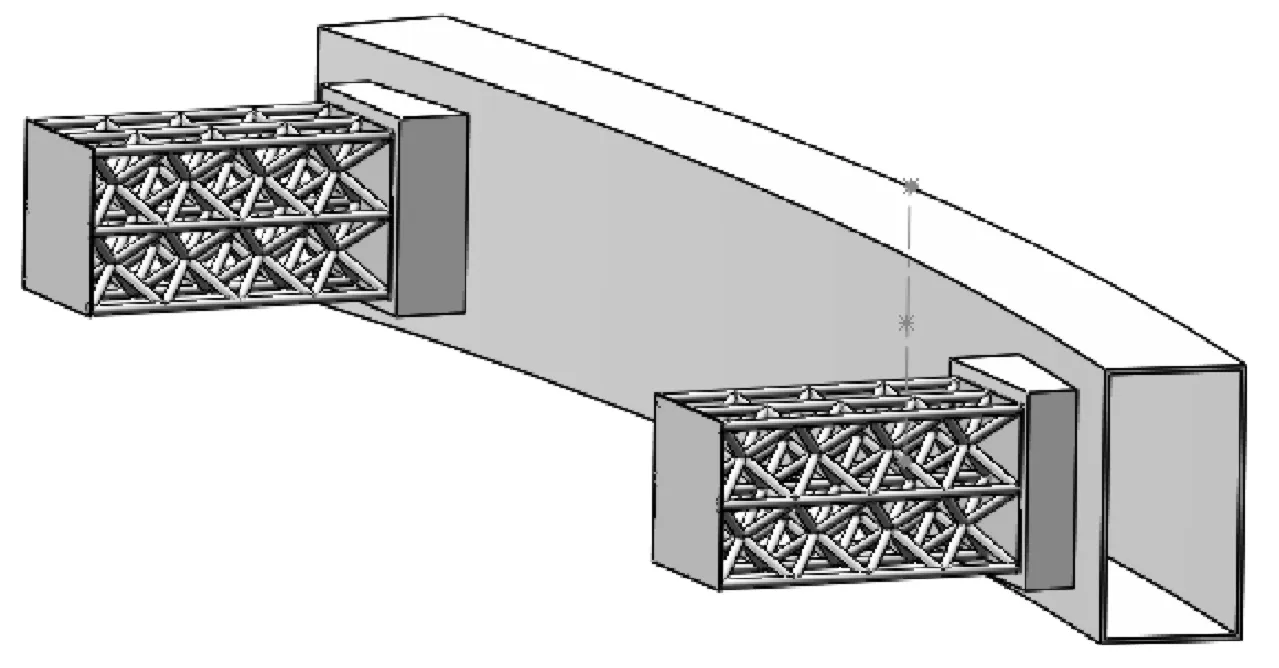

2 BCC,Z点阵夹芯结构应用分析

汽车转型升级带来新的机遇和挑战,正在催生先进的材料技术,不论是传统汽车还是纯电动汽车,在技术革新和创新设计过程中都会在降低油耗、节约能源或增加续航里程、安全防护等方面付出巨大的努力,而新材料的研制与应用是有效途径之一,先进材料在汽车轻量化、汽车被动安全、热交换等方面有着特有的性能,必将在汽车发展进程中担当重要角色,成为推动汽车快速发展的重要利器之一。结合三维点阵材料特性,将其应用在汽车防撞梁吸能盒上[2],如图2所示,可以作为点阵材料在汽车上的应用研究的一个方向。

图2 BCC,Z用于汽车吸能盒模型

3 总结

文章通过对两种基础点阵材料结构——BCC和FCC的结构分析,通过建模完成BCC和FCC及其衍生结构的力学分析,得出BCC,Z的综合性能最佳的结论,并提出了该结构在汽车吸能盒上应用的设想,为点阵材料在汽车上的应用提供了力学性能参考。