基于组合优化的花键轴叉轻量化设计

陈文斐,杜嘉峰,郭宁,任全,李应平

(陕西汽车集团有限责任公司 技术中心,陕西 西安 710200)

前言

针对国家节能、环保、可持续发展方针的要求,以及用户对使用收益最大化的追求,轻量化已成为商用车开发的关键性指标之一,重要性不言而喻[1]。而汽车轻量化,就是在保证汽车的强度、NVH性能和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染[2]。实验证明,若汽车整车质量降低10%,燃油效率可提高6%~8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3~0.6升。因此商用车的轻量化设计已经成为各大车企适应市场发展趋势和提高产品市场竞争力的重要措施[3]。

实现轻量化的主要途径有结构优化、轻量化材料和先进制造工艺[4]。相对而言,结构优化是实现轻量化最有效、最经济的手段[5]。传统的单一的结构优化方法很难在约束范围内最大化地满足优化目标,因此本文采用自由形状与拓扑组合优化的方法,先通过自由形状优化改善轴颈处结构,提高传动轴花键轴叉的整体强度,同时增加约束条件可利用空间,再通过拓扑优化进行减重设计,从而在保证零件结构强度的基础上最大化地实现传动轴花键轴叉的轻量化设计。

1 自由形状与拓扑优化数学模型

1.1 自由形状优化

自由形状优化的目的为改变某一区域的几何形状,并要求满足一定的约束,以提高结构特性[6]。自由形状优化中,结构的形状改变被定义为扰动矢量的线性组合,扰动矢量用于定义与原始网格相关节点位置的改变,设计变量为扰动矢量的系数,即:

式中:X为节点坐标矢量;X0为节点设计初始时的坐标矢量;PVi为与设计变量DVi相关的扰动矢量。

1.2 拓扑优化

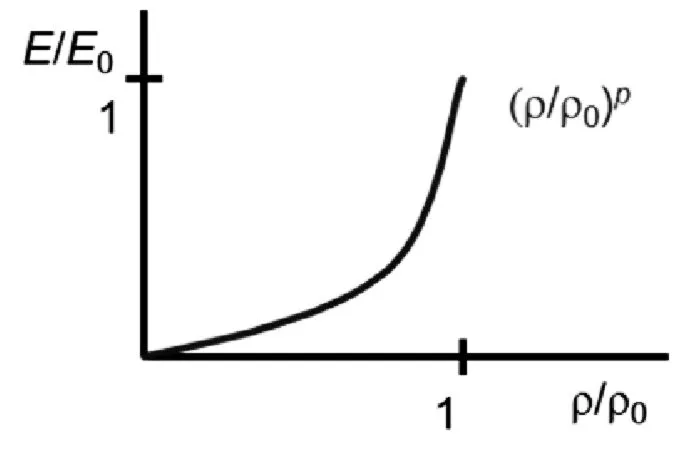

拓扑优化是在给定空间内优化结构内部材料分布的一种数学方法,多用于空间骨架方案设计、铸件或钣金件去除材料减重等[7]。本文采用变密度法的拓扑优化方法,即将有限元模型设计空间的每个单元的“单元密度”作为设计变量。单元的取舍通过设计变量的大小决定,即采用带惩罚因子的相对密度法,通过人为引入相对密度在0~1之间可变的假想材料,其弹性模量与密度之间成指数关系,通过惩罚因子来约束0~1之间的单元,可表示为:

式中:E0、E(ρ)初始和优化后的弹性模量;ρ为材料密度;q为惩罚因子,q>1;为优化设计区域;V为材料体积的允许用量;ε为材料为空的最小密度值。

惩罚因子q通过推动单元密度根据图1中的ρ-E曲线关系在0~1之间连续取值,优化求解后单元密度为1(或靠近1)表示该单元位置处的材料很重要,需要保留;单元密度为0(或靠近0)表示该单元处的材料不重要,可以去除[8]。

图1 ρ-E曲线关系图

2 自由形状与拓扑组合优化设计

本文采用自由形状优化结合拓扑优化的轻量化设计方法对某卡车传动轴花键轴叉进行轻量化设计,花键轴叉的有限元模型如图2(a)所示。该花键轴叉材料为40Cr,单元尺寸为3mm,单元数量为207658,在对原方案进行静强度分析时,发现轴颈处应力较大,为避免轻量化导致强度不满足设计要求,本文先通过自由形状优化提高花键轴叉的强度,再通过拓扑优化进行轻量化设计。

图2 花键轴叉原始方案模型

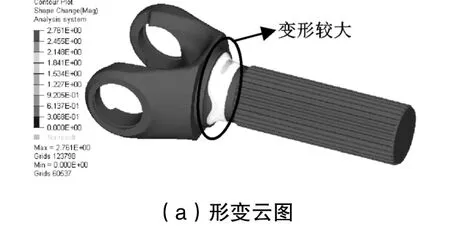

在进行自由形状优化时,设置的设计变量区域和非设计变量区域如图2(a)所示,其中设计变量区域即为轴颈处应力较大的区域,根据花键轴叉和花键套安装位置,确定网格界限面如图2(b)所示,设置应力响应和质量响应为优化响应,约束条件为应力小于材料屈服强度650MPa,优化目标为质量最小化。经优化迭代计算,得到的形变云图及优化后的模型如图3所示,自由形状优化后花键轴叉轴颈处发生了变形,局部加粗。

图3 自由形状优化结果图

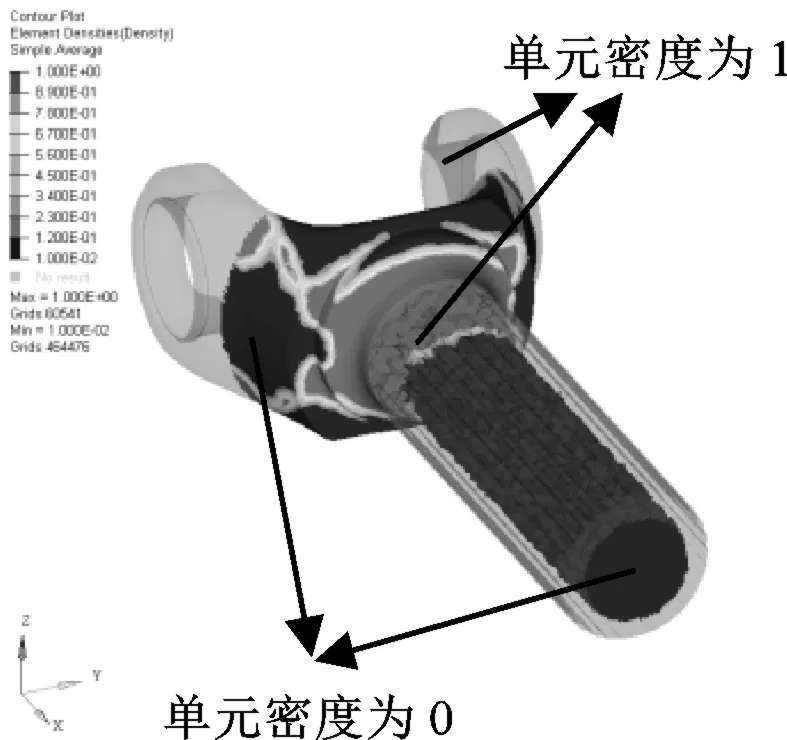

在自由形状优化设计基础上,采用拓扑优化进行轻量化设计。设置花键轴叉与十字轴和花键套安装连接部分为非设计变量区域,其它为设计变量区域,如图4所示。将零件应力和质量作为优化响应,设置设计约束为应力小于材料屈服强度650 MPa,设置优化目标为质量最小化。

图4 拓扑优化设计模型

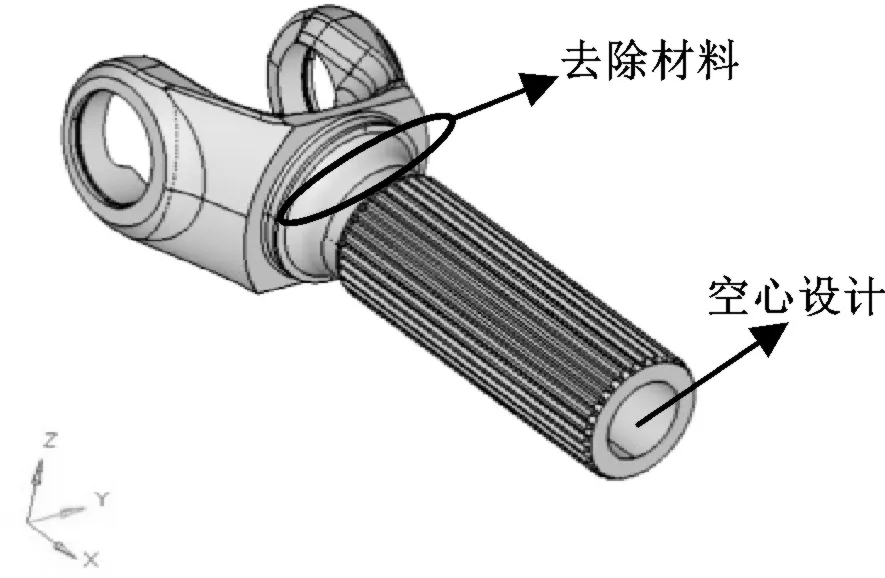

经拓扑迭代计算,得到材料密度分布云图如图5所示,在此基础上根据铸造工艺性要求及实际装配要求完成方案细化设计如图6所示,优化后花键轴叉前端进行了局部材料去除,并且对轴内部进行了空心处理,空心长度185mm。

图5 组合优化材料密度云图

图6 组合优化方案设计

3 单一拓扑优化设计

为了对比组合优化设计方案,对原始方案进行了单一的拓扑优化设计,其中,设计变量、约束条件和设计目标均与组合优化中拓扑优化一致。

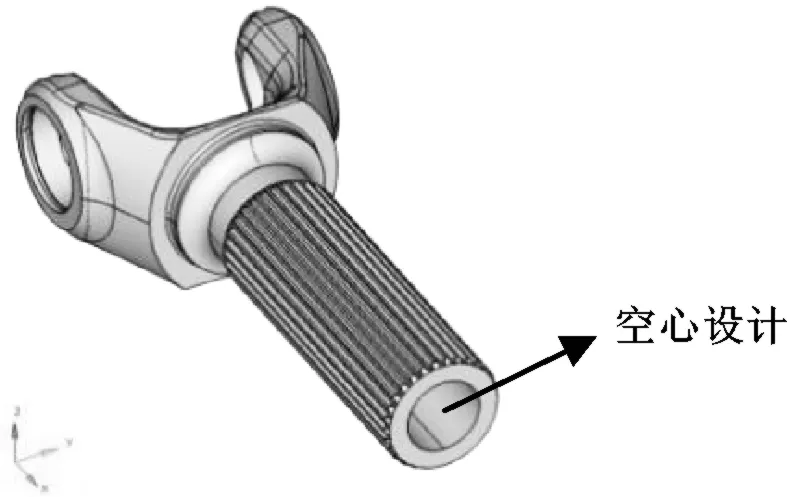

经拓扑迭代计算,得到材料密度分布云图如图7所示,在此基础上根据铸造工艺性要求及实际装配要求完成方案细化设计如图8所示,优化后对轴内部进行了空心处理,空心长度173mm,轴叉部位无轻量化改变。

图7 拓扑优化材料密度云图

图8 拓扑优化方案设计

4 优化结果分析对比

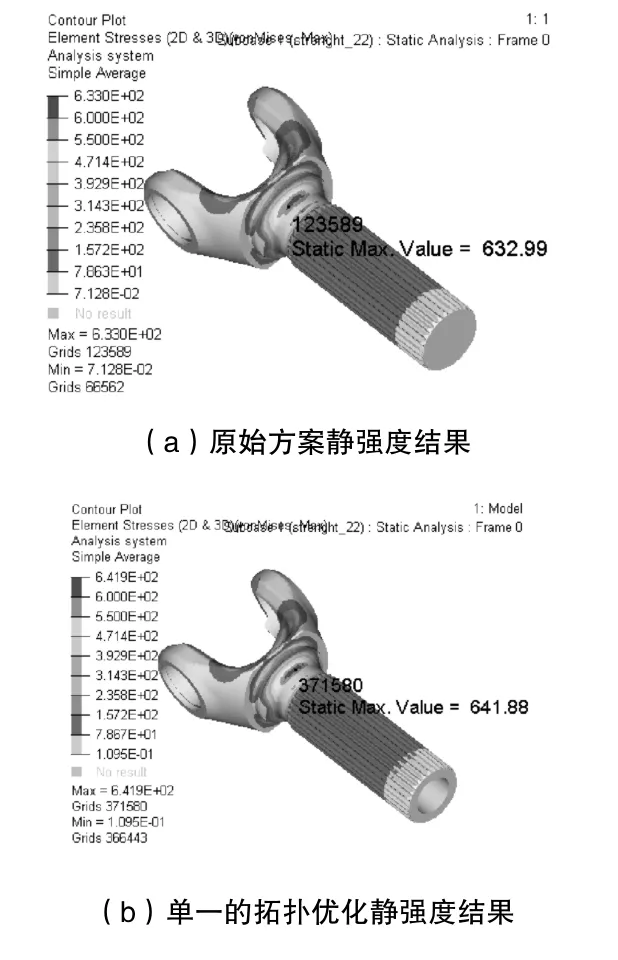

分别对原始方案、单一的拓扑优化方案和组合优化方案建立有限元仿真模型如图9所示,对传动轴前端施加额定工作扭矩22000N.m的载荷,对传动轴后端全约束,进行静强度分析,最终得到的传动轴花键轴叉优化后的应力结果云图如图10所示。

图9 有限元仿真模型

图10 三种方案静强度分析结果

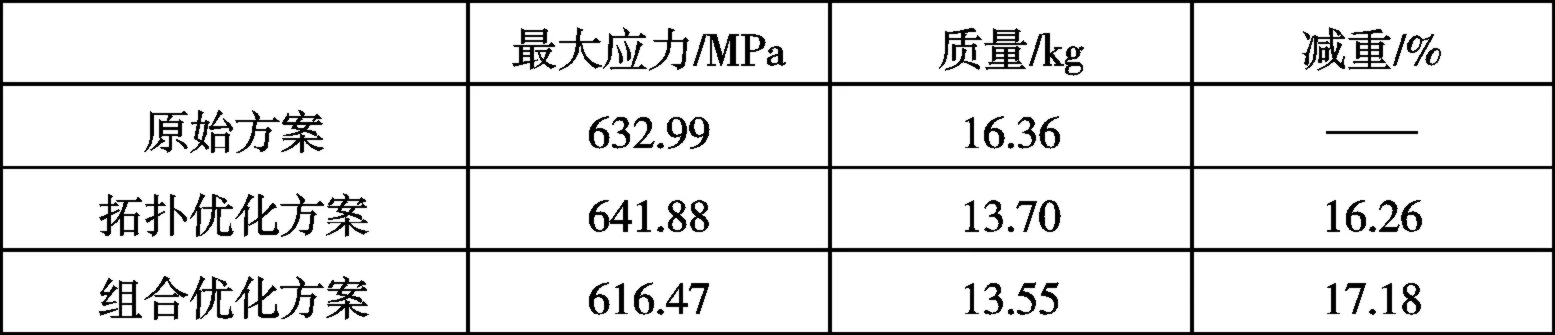

三种方案分析结果对比如下表1所示,与原始方案对比分析可知:经单一的拓扑优化后质量由16.36kg减少为13.70kg,实现减重16.26%,经自由形状与拓扑组合优化后质量减少为13.55 kg,实现减重17.18%,同时,经单一的拓扑优化后花键轴叉最大应力比原始方案有所增加,而经组合优化后花键轴叉最大应力比原始方案有所降低。

表1 三种方案分析结果对比

5 结论

本文采用了自由形状与拓扑组合优化的方法,先通过自由形状优化方法提高了传动轴花键轴叉的强度,再通过拓扑优化对传动轴花键轴叉进行了结构优化设计,并与单一的拓扑优化方法进行了对比分析。结果表明:通过组合优化后的方法在减小了花键轴叉最大应力的基础上将花键轴叉的质量 由16.36kg减小为13.55kg,实现减重17.18%;而通过单一的拓扑优化后的方法花键轴叉最大应力有所增加,花键轴叉的质量减少为13.70kg,实现减重16.26%。对比可知通过组合优化的方法在提升了零件结构强度的基础上最大化地实现了传动轴花键轴叉的轻量化设计,良好地解决了传统优化过程中产品性能提升与轻量化之间的矛盾问题,为汽车零部件轻量化设计提供了良好的参考依据和设计思路。