电化学技术在汽车腐蚀分析中的应用

李富航*,陶军,黄垂刚

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

随着汽车工业的发展以及人民生活水平的提升,不论是技术本身还是消费者都对汽车外观质量提出了更高的要求,车身锈蚀状况是体现汽车外观质量的一个重要方面。据统计,近年来每年因汽车腐蚀导致的经济损失将近3 000 亿元人民币[1],来自市场的锈蚀抱怨成为了部分车企的头五大质量问题之一。

影响车身腐蚀的因素是多种多样的,简单来说主要包括气候、气象(温度、湿度、降水等)、路况(道路积水、融雪剂、石击等)、车身材料(板材、涂料、涂胶、注蜡等)[2]、造车工艺、车身结构[3]等方面。其中,车身材料、造车工艺、车身结构在汽车设计阶段均已确定,不在本文的讨论范围内。而气候(如季风性气候)、气象(如降水)、路况(如道路积水)[4]造成的腐蚀不确定性大,更重要的是其均为液膜下的腐蚀,故可以采用电化学实验对车身腐蚀进程进行模拟,对腐蚀机理进行分析。然而目前汽车行业内运用电化学技术对腐蚀进行评价和分析鲜有实绩。因此本文对电化学技术的功能作用和优缺点进行探讨,以期推动其在汽车领域内的应用和腐蚀分析的进步。

1 汽车腐蚀常用的评价方法

目前行业内比较流行的耐腐蚀验证是进行整车强化腐蚀试验[5]和零部件中性盐雾(NSS)试验,腐蚀评价方法较为主观。根据出现锈蚀面积和状态的不同,可以将腐蚀划分为几个不同的等级基准,将实验过后的实车或零部件与之进行比对,即可获得相应的评价。等级基准的定义会依据车身或零部件部位的不同而有差异,当然不同车企根据自身情况也有可能会有不同的标准,但是定义的思路是一致的。

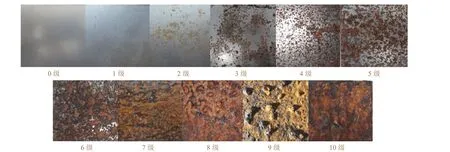

中国汽车工程学会对钢铁板材面的腐蚀分级定义[6]如图1 所示。可以看到,这种对钢铁板材面腐蚀的评级直观且有效,可以快速地得到结果。但是这种方法也有一定的缺陷与不足,比如评价较为主观, 虽然腐蚀等级定义之间有充足的依据,但是落实到实际时会造成一定的偏差,例如可4 级可5 级的现象时有发生,同一块板不同人观测得出的结果也可能有差异,而且同一个部位不同局部可能锈蚀的状态不一样,这样就很难清晰地得出准确的腐蚀评级;再比如,评价只能得出一个宏观的结果,如果想深入探究腐蚀的速率和机理,只能通过结构、用材、环境等因素和经验综合推测,有时候较难得出一个准确的判断。

图1 钢铁板材面腐蚀评级示意图 Figure 1 Diagrams for rating the corrosion of steel sheet surface

2 电化学技术在腐蚀分析中的应用

电化学技术能够较好地规避主观腐蚀评价的不足,常用的有极化曲线(Tafel 曲线)和电化学阻抗谱(EIS)[7]。电化学试验一般采用经典的三电极体系,即板材试样作为工作电极,饱和AgCl 电极或饱和甘汞电极(SCE)为参比电极,Pt 电极为辅助电极。

2. 1 电化学试验部分参数的选择

电化学阻抗常用的扫描频率是0.01 ~ 100 000 Hz,外加的正弦波激励信号为5 mV,但考虑到实际用车情况下受天气、环境等因素影响,车身或零部件表面的液膜形态和状况是不稳定的,液膜中的氧更容易在表面与之发生反应,腐蚀速率会大于电化学试验中试样浸泡的腐蚀速率,所以可以适当加大扰动信号,使试验结果更加接近真实状态。

电化学模拟溶液的选择也可视具体情况而定。不同的气候、工业化程度差异等因素都对腐蚀介质产生不同的影响。根据各地生态环境局公布的数据,2018 年广州市和唐山市环境空气的主要污染物浓度见表1。可以看到,不同城市间污染物浓度相差较大,这也是造成腐蚀差异的原因之一。假设采用一定浓度的NaCl 和Na2SO4溶液模拟广州大气浓度,则唐山的模拟溶液中的盐浓度可以适当增大。对于出口车也是同样的道理,例如出口俄罗斯,由于当地多用融雪剂,电化学分析时应合理增加相应的氯盐。

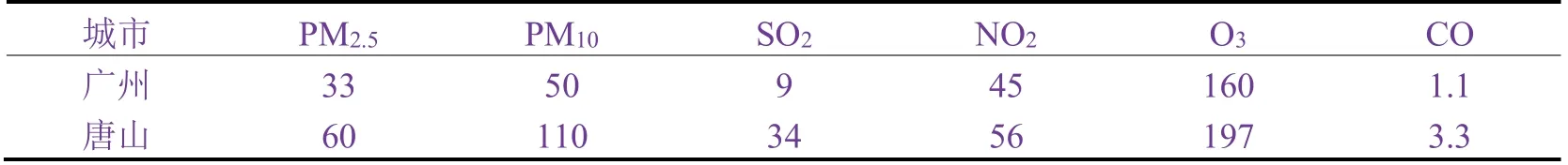

表1 2018 年不同城市的环境空气主要污染物浓度 Table 1 Concentrations of main pollutants in different cities at 2018 (单位:除CO 为mg/m3 之外,其他均为μg/m3)

2. 2 电化学极化曲线

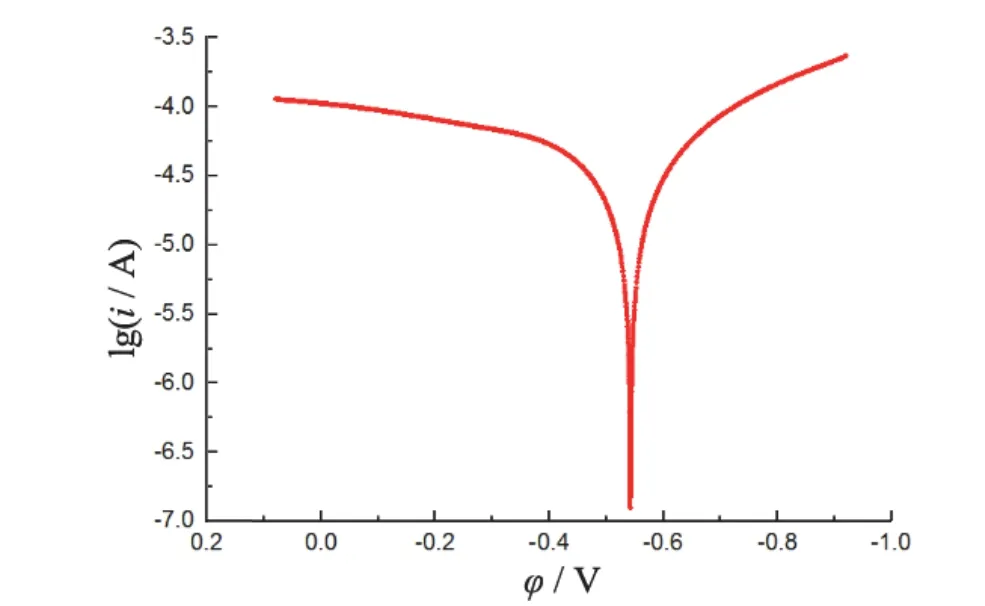

为方便叙述,本文以如图2 所示的某板材试样的极化曲线为例。

测量极化曲线后,利用电化学工作站可以拟合得到以下电化学腐蚀参数:腐蚀电位、腐蚀电流、阴极Tafel 斜率及阳极Tafel 斜率。腐蚀电位在极化曲线中是阴极极化曲线和阳极极化曲线的交点,表示的是板材腐蚀开始发生时的电位,其大小反映的是腐蚀发生的难易程度,而腐蚀电流反映的是腐蚀发生的速率。对比不同条件制得的试样的腐蚀电位和腐蚀电流能够得出它们抗腐蚀能力的优劣。然而在汽车腐蚀分析中,利用Tafel 曲线探究腐蚀机理可能会更有意义。

图2 典型的极化曲线 Figure 2 Typical polarization curve

理论上,金属(以铁基材为例)腐蚀的化学反应如式(1)和式(2)所示。

通过在同样的条件下测试试样不同时间的极化曲线可以更进一步了解腐蚀的过程:阴极极化曲线和阳极极化曲线的斜率变化可以说明腐蚀加速或抑制的情况,进而推断哪个反应过程起主要的控制作用,从而为控制腐蚀指明方向。例如,阳极极化曲线的斜率随着时间的延长而增大表明锈蚀的产生是促进金属溶解的。通过腐蚀电位和腐蚀电流也可以对整个腐蚀行为进行了解。一般而言,随着腐蚀的发生,腐蚀电位是负向移动的,腐蚀电流是越来越大的,但是如果在中间某段时间腐蚀电位或腐蚀电流出现“异常”,那么就说明存在着某种作用阻碍了腐蚀的进程,具体情况具体分析或许就能找到合适的防护方法。

2. 3 电化学阻抗谱

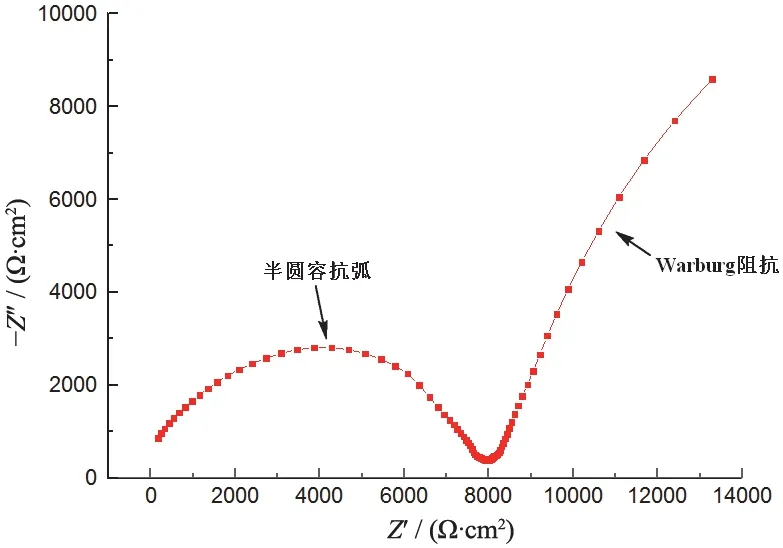

同样为了方便叙述,本文举例某板材试样的电化学阻抗谱图,如图3 所示。

图3 典型的电化学阻抗谱 Figure 3 Typical electrochemical impedance spectrum

典型的Nyquist 图由一段半圆容抗弧和Warburg 阻抗构成。一般而言,半圆容抗弧拟合出来的半径越大,试样的抗腐蚀能力越好。对于不同阶段、不同用材、不同涂层等不同条件的试样,对比其阻抗谱也可以判断出抗腐蚀能力的大小。而对于肉眼无法辨别的腐蚀对比,在EIS 中也可能有较好的体现,这就给腐蚀初期(例如试样表面只出现一些小点而未产生红锈)和难以主观鉴别的判定带来帮助。对于车身来说,不同车企的涂装工艺、所用涂料、车型定位等条件有所不同,虽说其膜厚、附着力、成膜平整度等参数能够满足要求,新车的阻抗值不一定有太大差异,但是随着腐蚀过程的进行,总会有所区分。

2. 4 电化学技术的优势与不足

如前文所述,电化学实验的性质意味着它可以模拟汽车液膜下的腐蚀,且最关键的是它能够弥补主观腐蚀评价的不足,对腐蚀过程和机理的揭示更到位,从这两个方面入手极有可能给抗腐蚀手段的研发带来积极的影响。

然而,电化学实验对板材试样的要求比较高,例如曲面或者不规则的面在电化学工作站上可能无法测量。另外,外界噪声、静电等因素对电化学实验过程的影响会比较大,所以测量环境的要求较高。加之测试所耗费的时间、人力等成本较高,因此,通常不可能做到每一个件都测试。

3 结语

本文重在探讨电化学技术在汽车腐蚀分析中的应用,但并不是说主观腐蚀评价不合理或者要被替代。恰恰相反,电化学技术的定位更应着眼于对主观腐蚀评价的辅助和补充。结合自身实际,合理利用两种方法各自之所长,才能最大限度地对汽车腐蚀分析提供帮助。