FSAE赛车踏板总成的优化设计

王峥明

(武汉理工大学国际教育学院,湖北 武汉430070)

1 引言

在汽车理论中,车辆越轻,其整体性能与经济性会越好[1];但同时不能忽略了部件的强度与人机工程的需要。在大学生方程式赛车的设计中,每一个部件都应充分考虑强度、人机工程和轻量化。一套好的踏板总成,可以使得车手在驾驶赛车时更加轻松,可以调节踏板位置的机构,满足了不同身材车手的需求,同时利用软件优化结构,可以让踏板为整车轻量化作出贡献。

2 相关背景

2.1 大赛简介

中国大学生方程式汽车大赛(下简称“FSAE”)是中国汽车工程学会及其合作会员单位,在学习和总结美、日、德等国家相关经验的基础上,结合中国国情,精心打造的一项全新赛事。

FSAE 活动由各高等院校汽车工程或与汽车相关专业的在校学生组队参加。FSAE 要求各参赛队按照赛事规则和赛车制造标准,自行设计和制造方程式类型的小型单人座休闲赛车,并携该车参加全部或部分赛事环节。比赛过程中,参赛队不仅要阐述设计理念,还要由评审裁判对该车进行若干项性能测试项目。

在比赛过程中,参赛队员能充分将所学的理论知识运用于实践中。同时,还学习到组织管理、市场营销、物流运输、赛车运动等多方面知识,培养了良好的人际沟通能力和团队合作精神,成为符合社会需求的全面人才。

2.2 设计背景

武汉理工大学WUT 车队往年的赛车上,并未对踏板进行过优化设计,其中含有很多冗余的结构,增加了整个部件的质量,且关键位置的强度不足,在练车过程中,出现过踏板底板断裂的情况。

同时在历届的赛事中,WUT 车队的踏板设计未曾将人机工程考虑在设计过程之中,而在赛事答辩过程中,其中有30 分为人机工程分数,人机工程不仅使得车手有更好的驾驶体验,同时有利于车队在静态项目中获得更好的成绩。规则中的人机工程项目主体分为3 个要求,分别为:赛车是否满足不同体型的人?操控及仪表是否满足便捷?能否超越安全性要求?

3 设计方案与选型

3.1 主缸布置形式

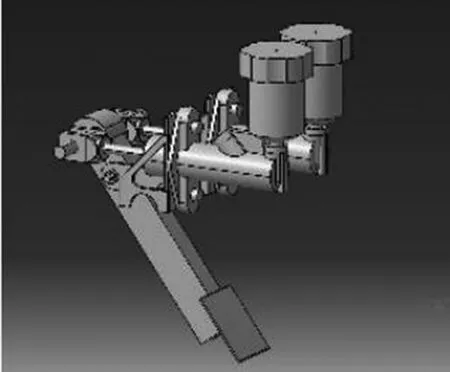

主缸的布置形式有前置式、后置式和立式,前置式有建构简单、拆卸方便的特点,但伸出车头的部分过长,一定程度上影响了赛车的灵活性;后置式主缸外观美观,节约空间,但布置的方式较为复杂,制动力的调节较为复杂;立式主缸有节约空间、安装方便等特点,但主要难度在于踏板杆与主缸体的匹配。巴哈后置式主缸如图1 所示。立式主缸如图2 所示。

图1 巴哈后置式主缸

图2 立式主缸

WUT 车队2020 赛季赛车最终决定采用立式主缸,两主缸的限位方式上存在挑战,限位夹具易与超程开关发生干涉。

3.2 油门拉线固定形式

大学生方程式车队大部分采用拉线式油门,少部分采用电子节气门,考虑到技术、成本与可靠性的问题,选用拉线式节气门,拉线式油门在踏板位置主要有3 种形式,分别为支架式、连杆式和底部滑块式。最终采取支架式,即将油门拉线支架连到油门加速轴上。

支架式油门拉线易于操作装配和检查,支架上拉线与固定孔存在一定的偏离角度,但完全可以通过调节支架的固定位置来避免这种现象的发生,改进了之前的不足。而滑块式油门拉线位于踏板底部,减少了使用空间,减少部分装置。但这种形式仍存在缺点,如会产生不顺滑、略卡顿的现象,设计与加工误差更是可能会导致杆件卡死。连杆式油门拉线需要将加速踏板杆做到边缘处,增大踏板总成的质量,优点不比支架式油门拉线。综上,决定选用支架式油门拉线[2]。

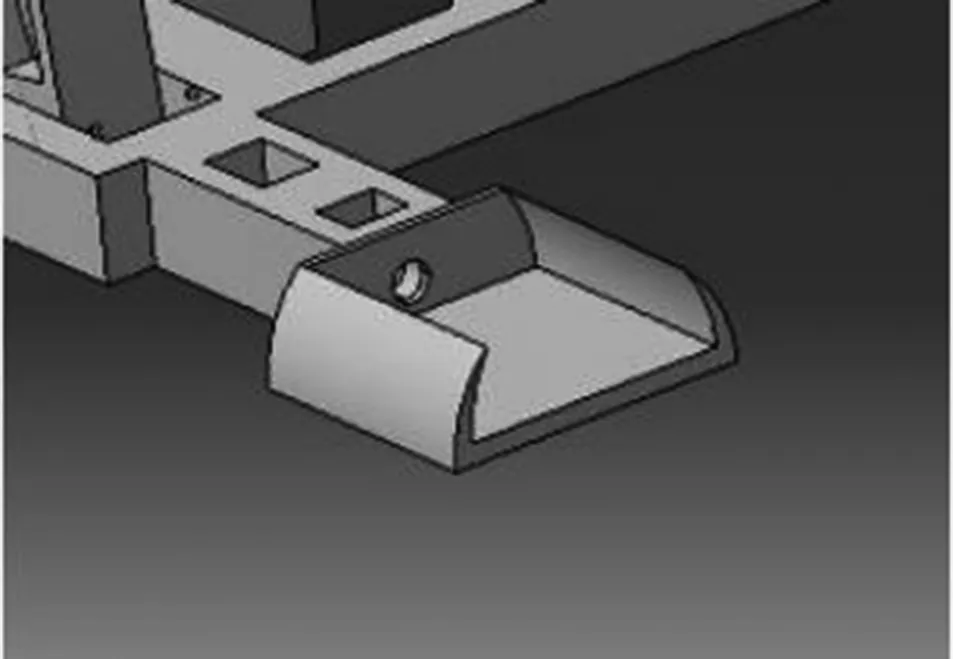

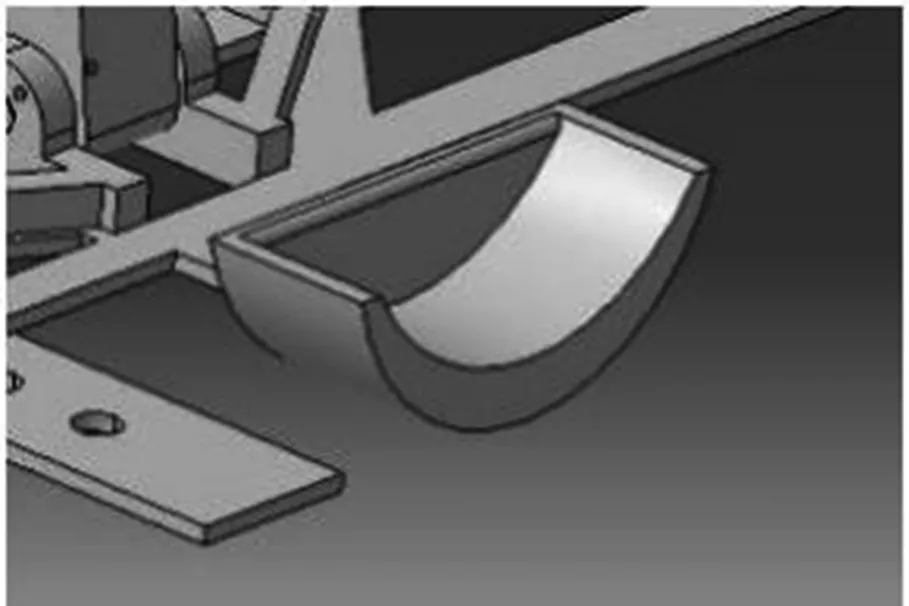

3.3 踏板面的形式

本赛季踏板采用包脚式,即脚托采用全包式,踏板采用包脚式。由于赛车运动的激烈性,脚尖需横向固定,以防止车手在过弯过程中双脚脱离踏板。这样的设计可以使得车手操控踏板更加精准。重新设计的脚托结构使其不会被踩坏。半包式脚托如图3 所示。全包式脚托如图4 所示。

图3 半包式脚托

图4 全包式脚托

踏板面材料用碳纤维,降低了质量,同时碳纤维材料在保养方面优于钢材,不易生锈。

3.4 加速踏板形式

加速踏板主要有两种形式:悬挂式和地板式(风琴式),地板式有控制精准、更符合人机工程学等方面的优势。

最终采用方案:加速踏板杆和转动轴采用螺栓螺母的形式固定,油门拉线支架与加速踏板的转动轴焊接在一起,保证了联动。油门拉线通过带孔螺栓紧固,同时可以调节油门拉线的挠度,调节节气门的打开程度,油门踏板处的轴承座在网上购买,用螺栓螺母与底板固定。

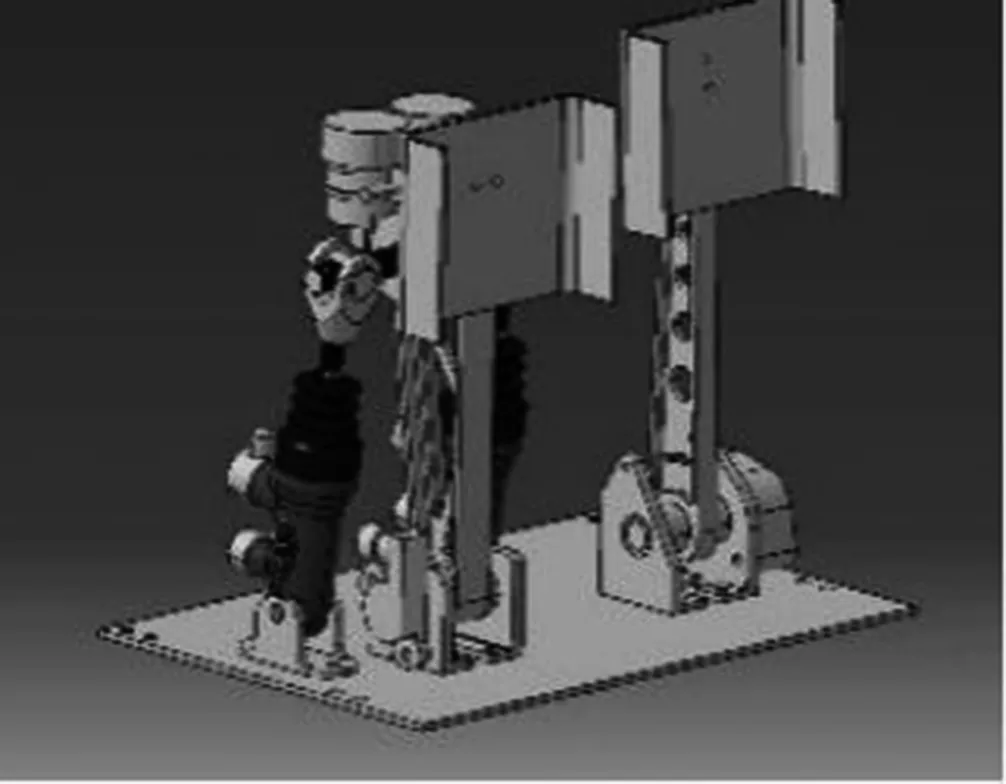

4 踏板的人机工程

踏板和脚托位置的确定必须要符合人机工程学,否则极易影响车手的正常发挥。其中,脚托的固定位置不能离踏板杆太近,否则不能充分发挥脚托的作用,踏板高度要合适,要兼顾不同车手脚部的不同尺寸,同时踏板行程及初始角度也是要考虑的重要问题,不能出现车手无法将油门刹车踩到底的状况[3]。人机工程实验台架如图5 所示。

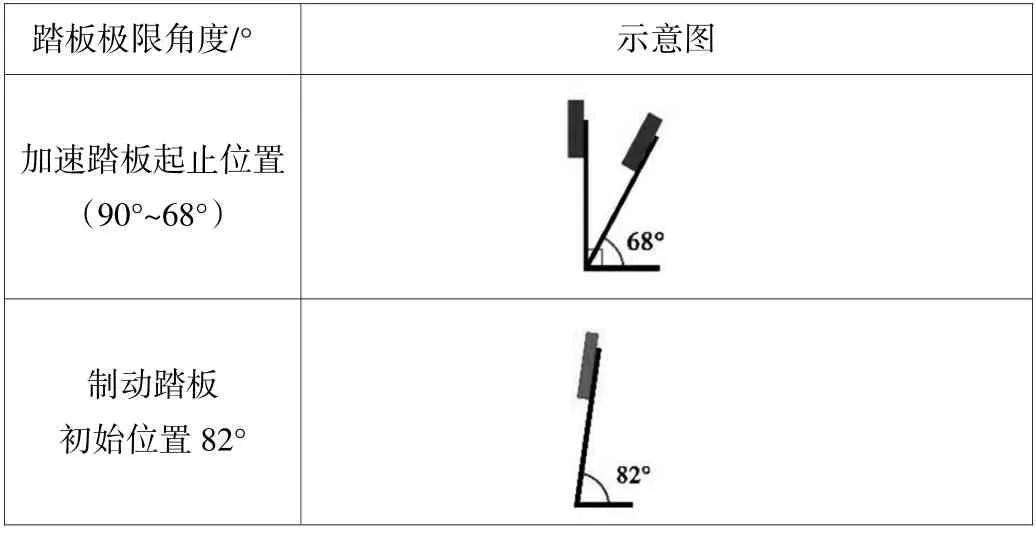

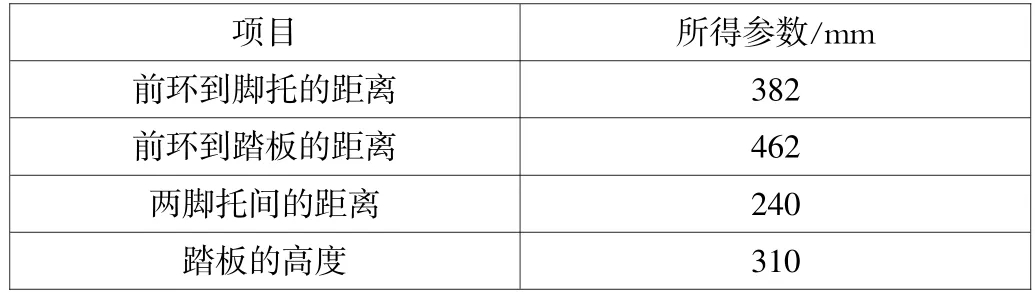

2019 赛季赛车踏板的初始位置为竖直角度,并且加速和制动踏板都十分灵敏,稍稍触碰便会触发相应效果,因此车手在驾驶时脚部必须注意,2020年将踏板初始位置设计为向后倾斜一定角度,以防车手误触。踏板数据如表1 所示。测量所得的人机数据如表2 所示。

图5 人机工程实验台架

表1 踏板数据示意图

表2 测量所得的人机数据

5 制动力公式计算

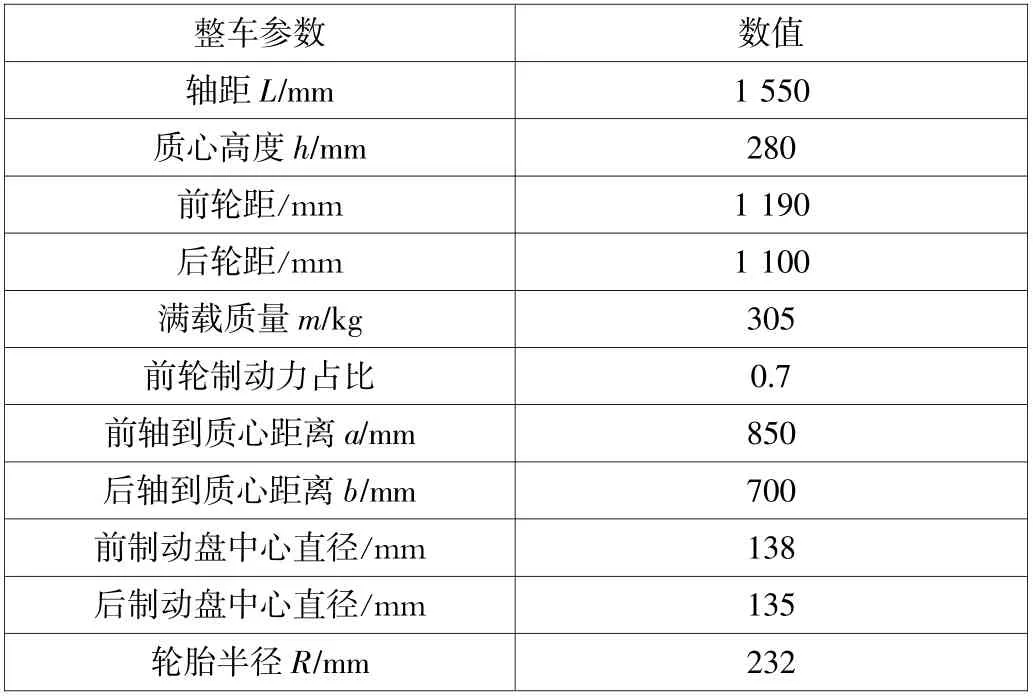

参考表3WUT2020 赛季赛车基本参数。

表3 赛车主要参数

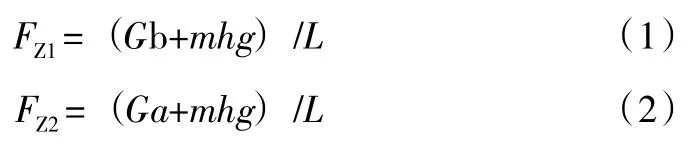

汽车静止时前后轴荷是平衡的,法向反作用力是均衡分布的。但在制动过程中,由于汽车惯性力的作用,轴间的载荷会重新分配。在制动过程中,汽车受惯性影响向前冲,前轮负荷大幅度增大,后轮载荷大幅度减少。要实现较短的制动距离或较大的制动减速度,赛车的轴荷分配特别重要,应大致为前后制动器制动力之比,才能得到峰值附着系数,制动效果最好。设计静态时的前后轴荷分配为45∶55,计算过程为:

式(1)(2)中:FZ1为地面对前轴的法向反作用力,FZ2为地面对后轴的法向反作用力。

前后轮同时抱死,保证了赛车的方向稳定性和操作稳定性。前后轮同时抱死的条件是:在不同行驶条件的路面,前后轮的附着力分别等于制动器制动力,且附着力之和等于制动器制动力之和。即赛车前后轮处于理想制动器制动力分配曲线。用符号β 表示前轮制动盘制动力Fu1和总制动力Fu之比,在赛道上,当赛车的前后制动器制动力各等于地面对的附着力,且总和等于地面对赛车的最大附着力,即前后轮制动时满足理想制动力分配曲线,这时赛车能够实现前后轮同时抱死[4]。公式为:

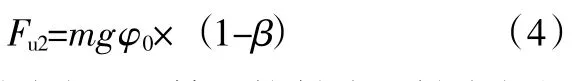

式(3)中:Fu1为前制动器制动力,前轴两轮制动器制动力之和的最小值。

式(4)中:Fu2为后制动器制动力,后轴两轮制动器制动力之和的最小值。

则Fu1+Fu2为赛车总制动器制动力。

考虑热衰退,则Fu1/Fu2=β(1-β)。

前轴单侧车轮制动器需产生的制动力矩:Tf1′=Fu1/70%×D/1 000/4。

后轴单侧车轮制动器需产生的制动力矩:Tf2′=Fu2/70%×D/1 000/4。

前轴单个车轮单侧摩擦衬块在制动盘上需产生的摩擦力等于:Tf1′/前轮制动盘有效半径Re×1 000/2。后轴单个车轮单侧摩擦衬块在制动盘上需产生的摩擦力等于:Tf2′/后轮制动盘有效半径Re×1 000/2。

前轴单个车轮单侧衬块所需的最小压紧力F01等于前轴单个车轮单侧摩擦衬块在制动盘上需产生的摩擦力/摩擦系数f。后轴单个车轮单侧衬块所需的最小压紧力F02等于后轴单个车轮单侧摩擦衬块在制动盘上需产生的摩擦力/摩擦系数f(摩擦系数取0.3~0.35)。

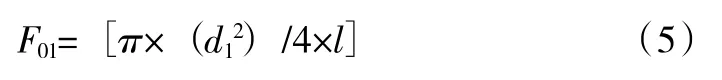

前轮抱死所需最小制动液压力等于:

式(5)中:l 为前轴单个车轮轮缸单侧活塞数。

后轮抱死所需最小制动液压力等于:

式(6)中:l 为后轴单个车轮轮缸单侧活塞数。

前轮主缸推杆所需的最小作用力等于π×(d012),前轮抱死所需最小制动液压力/4。后轮主缸推杆所需的最小作用力等于π×(d022),后轮抱死所需最小制动液压力/4。

踏板作用给平衡杆的力=(前轮主缸推杆所需的最小作用力+后轮主缸推杆所需的最小作用力)×0.144 8。

平衡杆调节比例=前轮主缸推杆所需的最小作用力/后轮主缸推杆所需的最小作用力。

控制前轮的制动主缸行程:S01=4×前轴单个车轮轮缸单侧活塞数×(d12)/(d012)×0.8 (7)式(7)中:0.8 为制动衬块与制动盘面单侧间隙。

控制后轮的制动主缸行程:

S02=4×后轴单个车轮轮缸单侧活塞数×(d22)/(d022)×0.8 (8)

主缸空行程1.5 mm,制动踏板和主缸传动效率η=0.98,制动踏板传动比1.65,考虑到主缸中推杆与活塞之间的间隙1.5,抱死时所需的最小制动踏板力为:Fp=踏板作用给平衡杆的力/(制动踏板传动比×制动踏板和主缸传动效率η)。

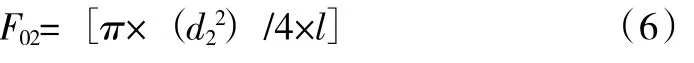

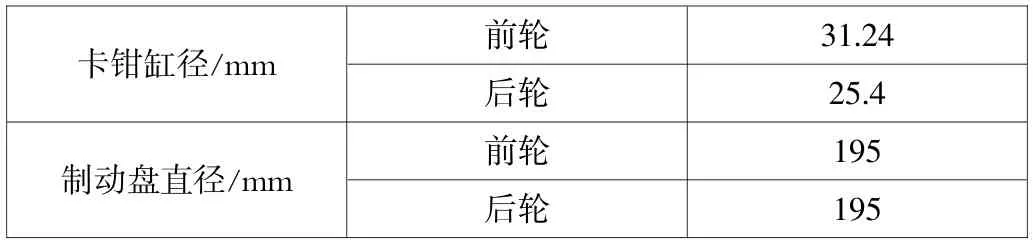

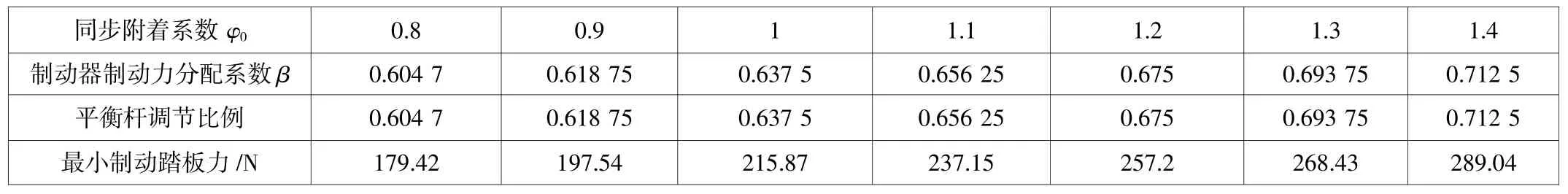

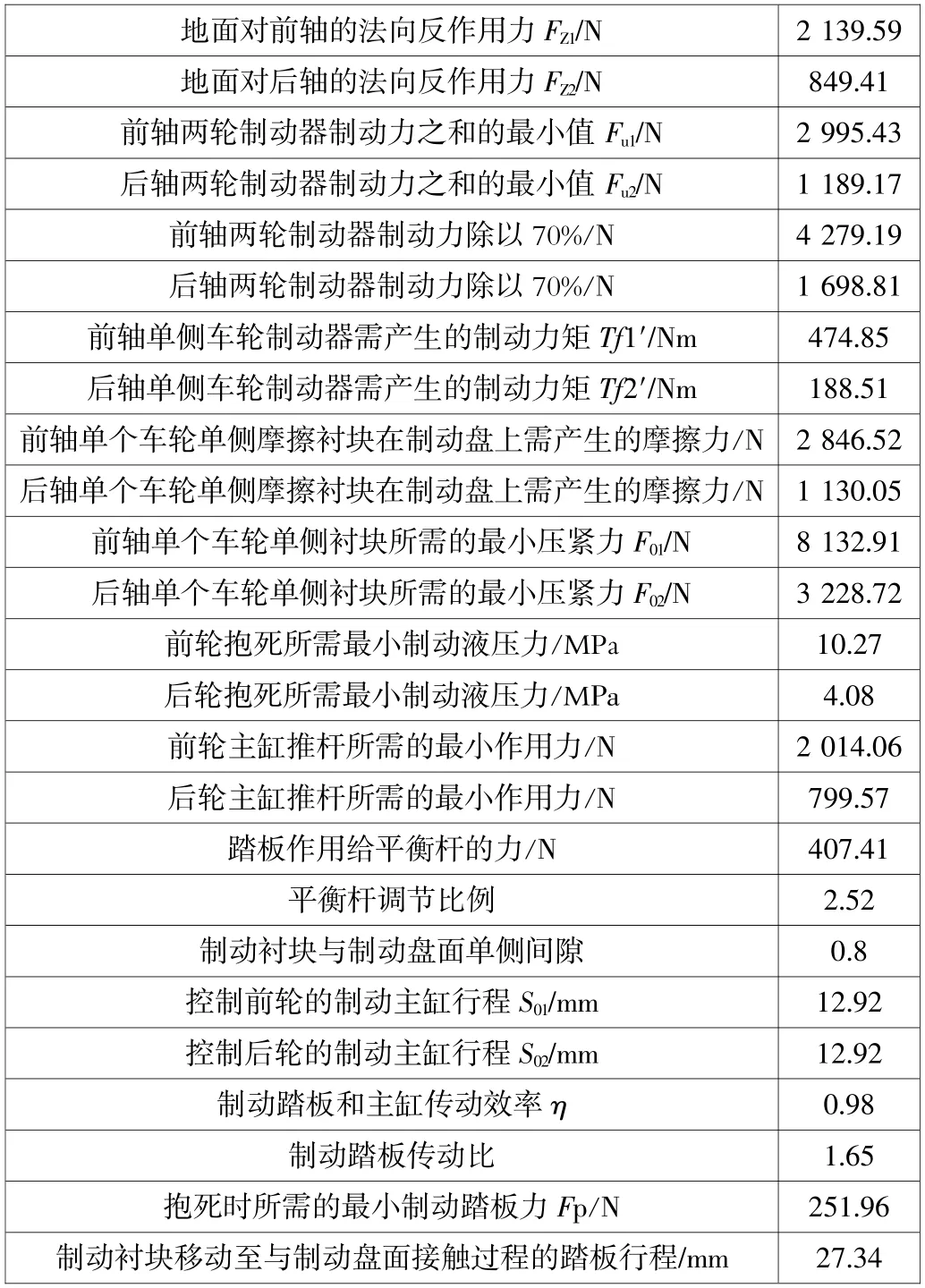

制动衬块移动至与制动盘面接触过程的踏板行程=制动踏板传动比×(主缸空行程+考虑到主缸中推杆与活塞之间的间隙)[4]。卡钳直径数据如表4 所示。制动力随附着力的变化如表5 所示。计算所得数据如表6 所示。

表4 卡钳直径数据

表5 制动力随附着力的变化

6 踏板模型的建立

利用CATIA 软件建立模型,基于前几届赛车的踏板的设计中出现的问题,本设计进行了改进。

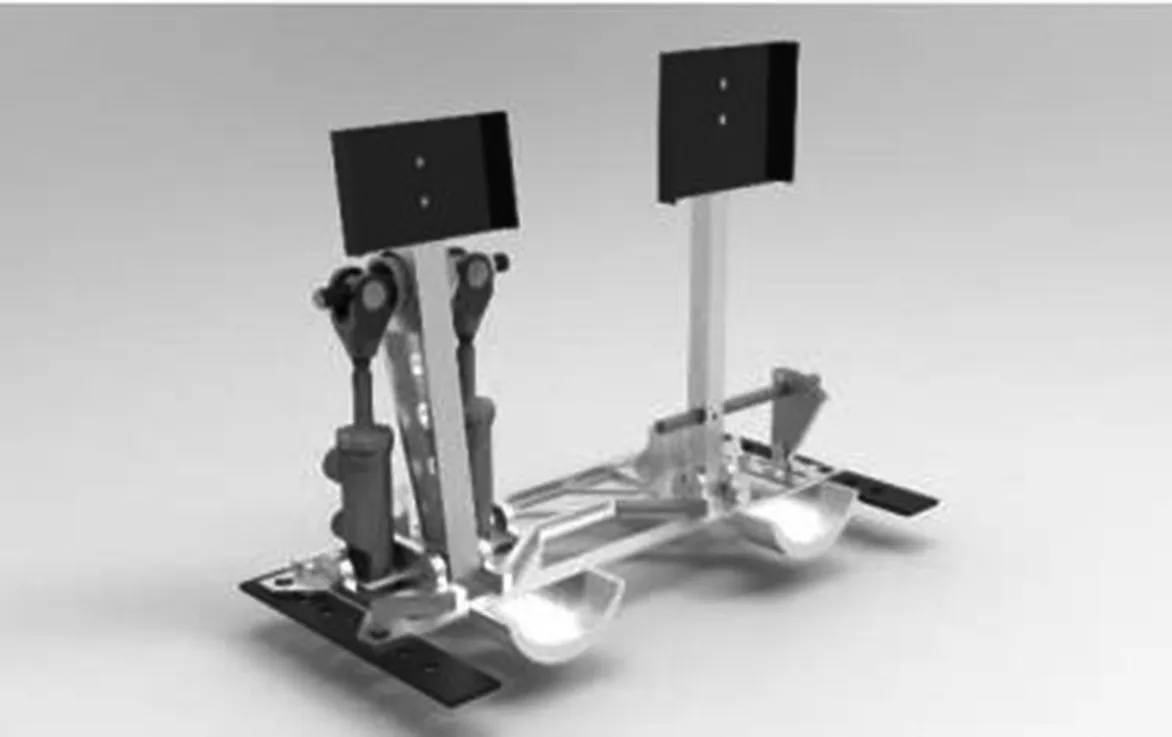

对于脚托,车手在操控赛车时,在弯道前重刹时对于制动踏板的踩踏力度非常大,因此,制动踏板脚托的设计要充分考虑强度,在往届的赛车中,就出现了制动踏板脚托被踩踏断裂的状况,因此本赛季重新设计了脚托的形状,采用半圆形包脚设计,更有利于车手脚部的定位,且结构更强,不容易被踩裂。依据上文所述的结构参数,建立了踏板总成的总成。踏板总成模型如图6 所示。

7 踏板的有限元静力学分析

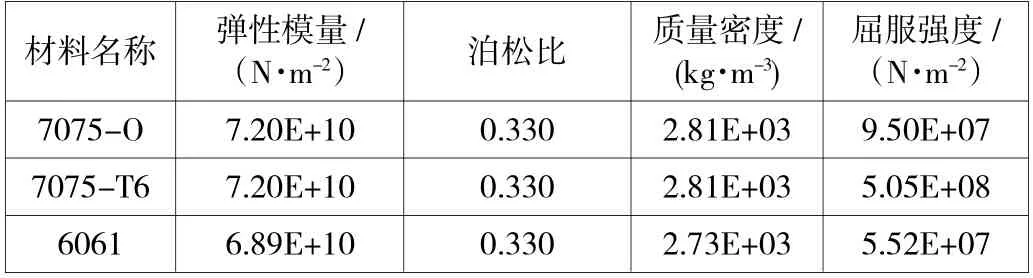

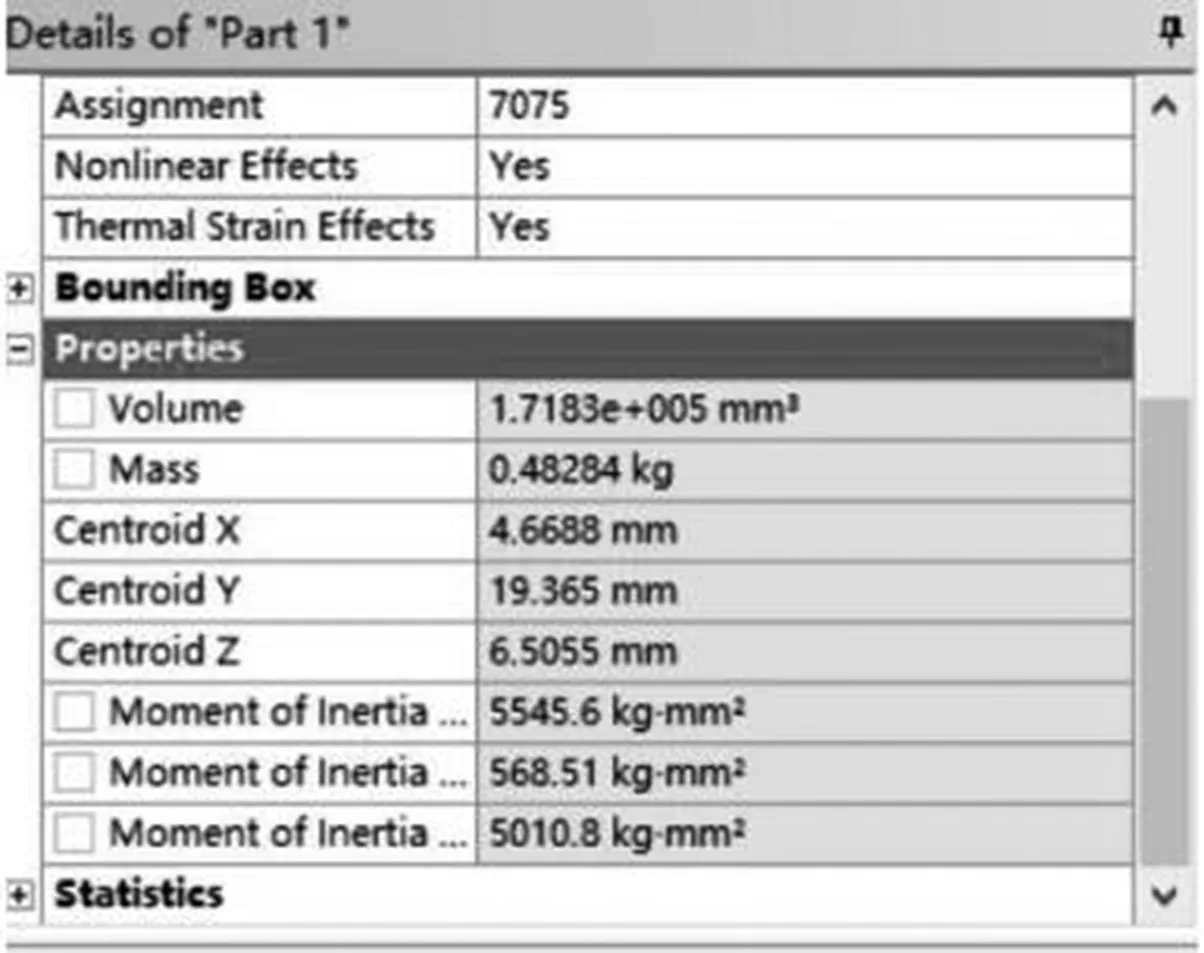

7.1 设置底板材料

考虑到成本与质量,踏板底座采用7075 铝合金材质。铝材性能参数如表7 所示。

表6 计算所得数据

图6 踏板总成模型渲染图

表7 铝材性能参数

7.2 设置底板受力

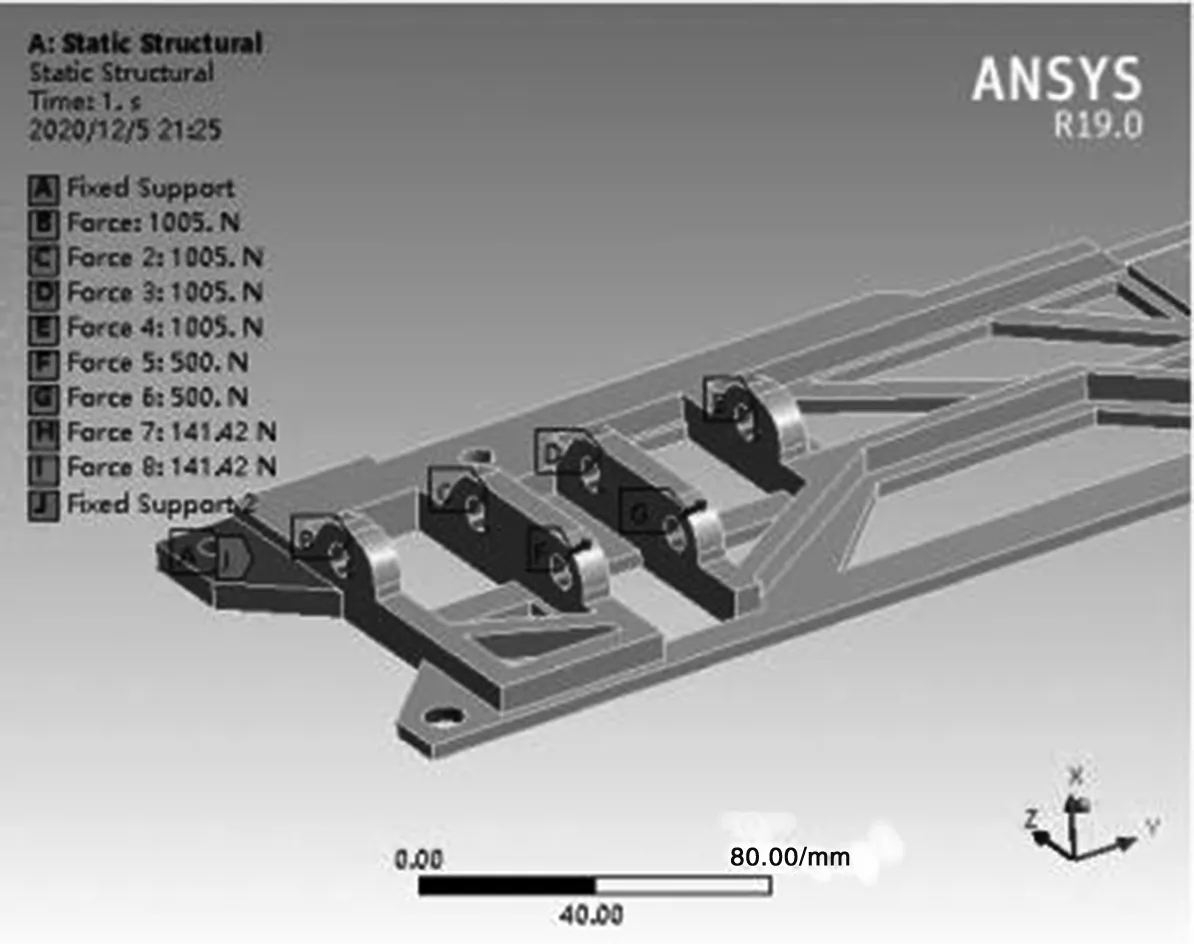

底板主缸固定孔受到的力为1 005 N,602.99 N 制动踏板杆受到的力为500 N,对底板施加载荷,B 点、C 点、D点、E 点为主缸固定孔;F 点、G 点为制动踏板杆固定孔。踏板受力设置如图7 所示。

图7 踏板受力设置

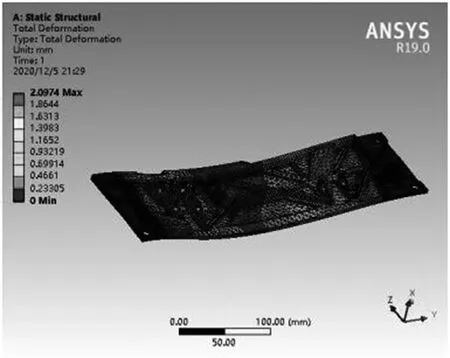

根据踏板的极限工况,进行结构仿真优化,本分析主要参考3 个变量:等效形变、等效应力、安全系数。第一版设计形变量分析结果如图8 所示。

图8 第一版设计形变量分析结果

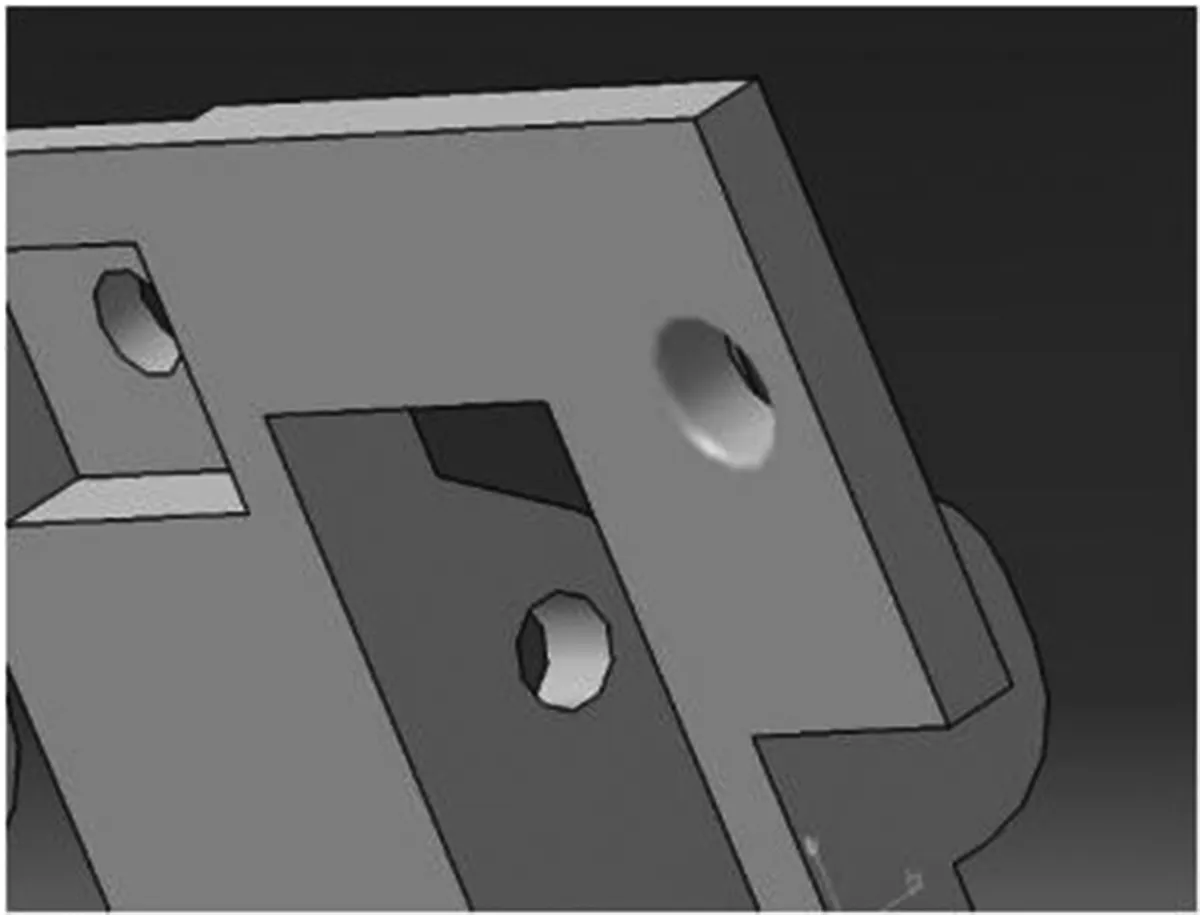

7.3 分析与优化

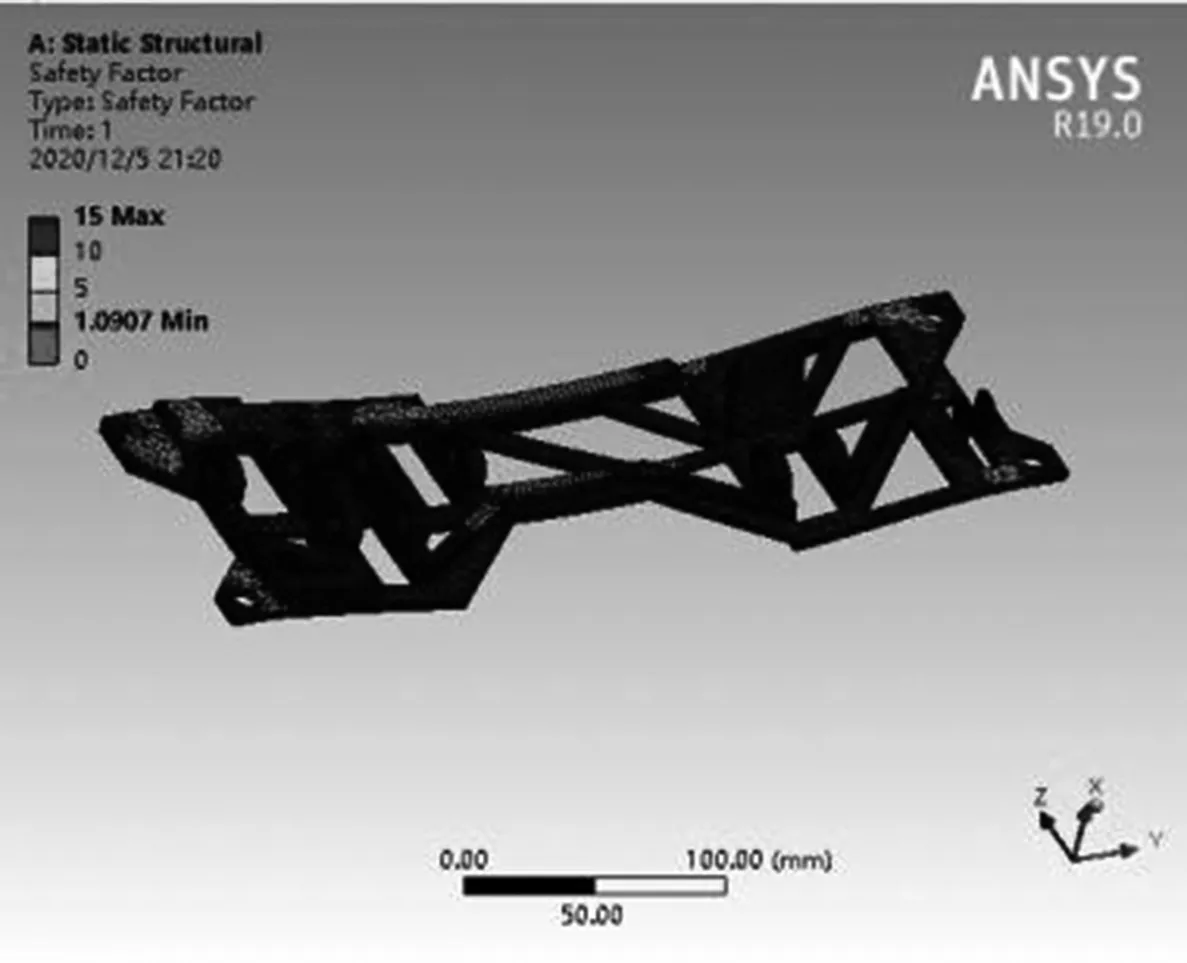

第一版设计分析后,发现有局部受力变形过大现象,且有部分结构是冗余的,不受力,可以去除。根据这一结果,进行了优化。优化后的安全等级分析结果如图9 所示。

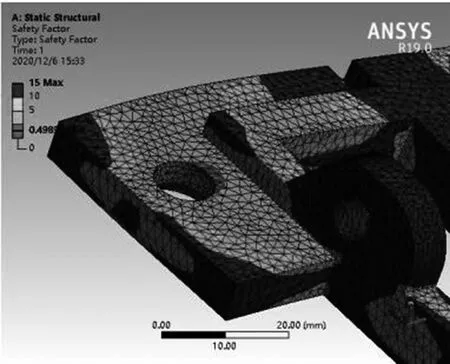

优化后的结构的在强度上满足需求,强度等级与最大型变量都在标准之内,但仍存在图10 所示的局部应力集中现象,对细节应做进一步优化[5]。

如图11 所示,经过在打孔处倒圆角处理后,应力集中现象消失,整体强度完全满足要求,经过软件计算,整体的质量为0.48 kg,数值较上一赛季的踏板底座有大幅度降低,完成了轻量化的设计目标。优化后的踏板参数如图12 所示。

8 总结

通过公式计算、软件仿真与人机工程实验相结合的设计方法,最终团队设计出了一个满足大学生方程式大赛标准的踏板总成,加速踏板与制动踏板是车手控制车辆的直接媒介,其强度与耐久性至关重要,同时部件的质量与使用舒适性也影响这整台赛车的成绩,采用ANSYS 静力学仿真模块,在受力位置直接施加响应的力,直观地得到强度等级。同时利用铝型材搭建人机工程台架,使设计完全符合车手的身材。是一种非常完善的踏板总成设计流程。赛车成品如图13 所示。

图9 优化后的安全等级分析结果

图10 局部应力集中展示

图11 应力集中解决办法展示

图12 优化后的踏板参数

图13 赛车成品展示

WUT 车队在2020 赛季的大学生方程式大赛中取得二等奖,这其中与各个部件强度与轻量化的保证有很大的关系,同时更优异的人机工程学设计,使得赛车在静态赛与动态赛中都取得了更佳的成绩。