浅谈对P91材质的理解和正确正回火改善热处理硬度

冷紫阳

摘要:P91材质是高强度耐热合金钢,石化行业主要用于超高压蒸汽管线。P91焊后硬度高、易裂纹,热处理不当会出现硬度偏低、性能不足情况,影响装置运行安全。本文通过理解P91材质特性、对性能(硬度)影响因素,总结了P91施工的一些见解:通过正确重新正回火工艺可以补救硬度偏低,实际效果良好。

关键词:P91材质,高温回火,硬度

P91材质高温综合性能良好,原主要用于电厂亚临界和超临界蒸汽管线系统。随着石化行业发展,P91材质也越来越多用于石化系统,在本项目—3#乙烯装置中,P91主要用于超高压蒸汽(ss)管道,设计压力13.5MPa、设计温度545℃;项目P91材质现场管道焊口总量1400道,吋口总量约18000达因。

但P91的施工工艺复杂,部分施工单位对其掌握不够透彻,或直接按普通低合金钢材质施工,造成焊接接头质量缺陷,甚至大的质量和安全事故。

理解P91的组织特性和性能影响因素,才能更好正确理解工艺,才能控制工程质量。

1.P91材质简介

P91是一种650℃下热强性和热稳定性兼具的热强钢,与P22相比强度高,同条件下壁厚仅需一半;与奥氏体钢相比热导性好、抗蠕变和抗疲劳能力大。因此,P91钢在石化装置的高温炉管、联箱、蒸汽管线等处都有较多应用。

P91材质能有良好的高温性能,靠的是均衡的化学成分和合适的微观组织。

a.P91合金元素

P91材质相当于国标10Cr9Mo1VNbN(GB5310),其中:

i) Cr能提高材料抗氧化和耐腐蚀能力,有很好的固溶强化和沉淀强化作用;

ii) Mo是马氏体基体最重要固溶强化元素,能提高蠕变强度、增加韧性;

iii) V、Nb使固溶体进一步强化和稳定;细小弥散的碳化物、氮化物沉淀,能阻止晶粒长大、阻止位错运动、改善蠕变性能;

b.P91金相组织

P91材质典型组织为回火马氏体组织。

P91含大量Cr、Mo元素,通过正火可获得板条束尺寸合适的马氏体;再通过高温回火,使马氏体适当多边形回复,原始板条碎化成亚晶、位错网结构,边界碳化物析出沉淀,得到合适的回火马氏体组织。

回火马氏体组织既有马氏体的强化效果,又得益亚稳态结构,沉淀强化、位错强化、弥散强化等强化效果明显,使P91材料在高温下有优良综合性能。

2.P91硬度要求

对P91的合理硬度,标准规定:

GB 50517-2010《石化金属管道工程施工质量验收规范》,7.4.4条要求≤241HB;

ASME A335-2017《高温用无缝铁素体合金钢公称管》,9.3条要求190~250HB;

电建DLT 869-2012《火力发电厂焊接技术规程》,附录F3.3要求热处理的焊缝硬度180HB~241HB;7.3.3要求焊缝硬度不应低于母材硬度的90%;

浙石化業主工程规范,对P91焊接接头的要求190~300HB;

结合特检院监检经验,对P91焊接接头硬度要求在190HB~250HB为合格。

3.焊接接头硬度不合格分析

P91高温性能好,但焊后硬度高、冷却相变易产生裂纹,需要及时热处理;而热处理不慎会造成焊接接头硬度过低,降低管材的性能。

总结同行资料和工厂经验,热处理过程对P91的主要影响如下:

a.正火阶段,为得到板条束尺寸合理的淬火态马氏体;

程度不够,则材料统一奥氏体细化不充分,不利形成板条束合适的马氏体;

程度过度,则金相中会产生块状铁素体组织,使硬度下降;

b.回火阶段,为得到合适的回火马氏体组织;

程度不够,则高温回复板条碎化不明显,组织不能完全转变为回火马氏体;

程度过度,则板条特征消失,亚晶过度长大,合金元素碳化物析出偏聚,铁素体长成块状组织;使硬度、塑性、强度明显降低;

回火温度过高(超过Ac1),则接头再次奥氏体化。

因此,P91硬度偏低一般是热处理过程正火回火过度,使内部组织出现大量铁素体,失去了原组织的各种强化效果。

现场P91工艺管道一般口径大、壁厚大,多采用手工电弧方式焊接,现场质保体系不如工厂,焊接线能量、层间温度容易失控,焊接接头容易过热;热处理多采用电阻带包裹式加热,操作中容易出现如热偶布置不当、加热带未牢固固定有空鼓、保温棉厚度不足、设备故障等情况,导致各点温度差过大、局部超温高于工艺要求上限,出现回火过度甚至局部过热过烧,造成硬度不合格。

部分规范对热处理温度要求如下:

ASME SA213《无缝铁素体和奥氏体合金钢锅炉、过热器和热交换器管》:正火温度≥1040℃、回火温度≥730℃;

GB5310《高压锅炉用无缝钢管》:正火温度1040~1080℃,保温时间1.5~2.5min/mm,回火温度750~780℃,保温时间2H以上。

4、正回火热处理工艺

预制阶段出现158道集气管角焊缝和19道对接焊缝出现硬度偏低情况,参见DL/T869-2012第6.6.4条 “因温度过高导致焊接接头部位材料过热的焊口,应进行正火热处理,或割掉重新焊接”。

P91焊口成本高,若割掉重新焊接,会造成较大经济损失和工期损失。经咨询行业内专家,重新正确正火+回火处理补救硬度偏低的预焊件焊口较为合适:

a.热处理设备

使用合作供货单位-江苏龙山管件有限公司的加热炉进行试验

设备名称:箱式电阻炉

型 号:RT-1200

设备参数:炉膛尺寸:6000*2500*2200

最高温度:1200℃

功 率:1200KW

b.正火热处理工艺

升温:300℃以下不控制,300℃以上按不大于250℃/h继续加热至恒温温度;

正火温度 :1060±10℃;

正火保温时间:60~90±10 分钟(>1.8min/mm,最少60min);

炉外风扇空冷速率:1060~800℃,>40℃/min;800~400℃,>10℃/min;

c.回火熱处理工艺

升温:炉温≤ 250℃进炉,升温至350℃以上,按不大于220℃/h继续加热至恒温温度;

回火温度:760±10℃

回火保温时间:150 分钟(>2.4min/mm,最少60min)

冷却速率:当工件温度>350℃时,降温速率<270℃/小时;

d.正火+回火热处理过程曲线

e.硬度检验、金相检测

将焊接接头试样按焊缝圆周四等分取四个部位,每个部位至少检测5个测试点(包括焊缝、影响区、母材),每个测点检测至少测 3 下,结果取平均值。

热处理操作前后,对相同部位的硬度分别进行检测,并做好记录。

对同一炉批次的工件,抽检1-2件进行金相检测。

5、正回火热处理结果

a. 正回火热处理前后硬度比对

经过正回火热处理,原硬度偏低的管道焊接接头,硬度值恢复到合格范围,部分大口径焊缝硬度值非常理想,几近于新母材;摘录见下表:

b. 金相结果

重新热处理前,对硬度低的接头金相检测为:马氏体+珠光体+铁素体;

正回火处理后,金相检测为:100%回火马氏体典型组织,符合P91材质要求。

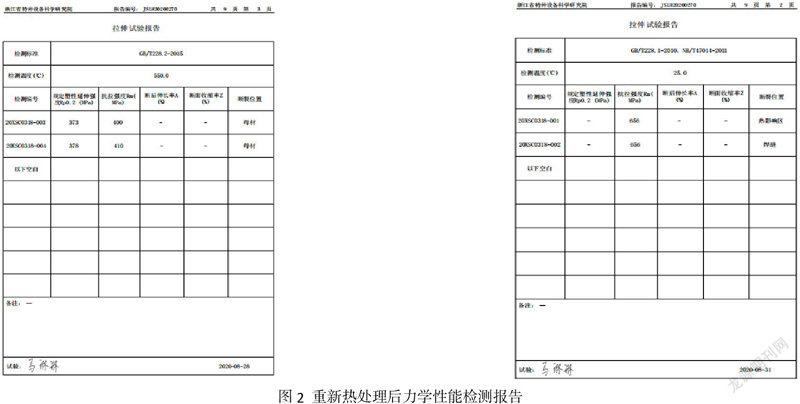

c.力学性能检验

P91材质室温抗拉强度要求大于585MPa。

正回火处理后性能检验:室温抗拉强度656MPa,550℃抗拉强度400MPa。详见下表:

结论

项目初期出现部分焊缝结构的硬度偏低,主要是热处理失当。按以上工艺曲线重新正火+高温回火热处理后,所测硬度完全符合技术规范要求;一方面避免了损失,也为后续现场P91材质管道正确热处理积累了经验。

参考文献:

1、《石油化工金属管道工程施工质量验收规范》 GB50517-2010

2、《火力发电厂焊接技术规程》DL/T869-2012

3、《石油化工钢制管道焊接热处理规范》SH/T3554-2013

4、《P91钢的性能与组织结构研究》郑准备,张兵,王小迎.

5、《P91管道焊接的体会》王伟跃.

6、《P91材料硬度低的处理方案及建议》汪建光.

7、《P91钢管硬度低的原因分析及对性能的影响》王宝臣,田旭海,梁军

8、《P91钢管道硬度低的分析及处理》陈军

江苏博颂化工科技有限公司