飞机钛合金滑轨喷丸强化加工工艺研究

肖静怡,尹佳

(航空工业西安飞机工业集团(有限)责任公司,西安710089)

0 引言

滑轨是飞机上重要的传动机构。飞机在起飞和降落时,依靠滑轮架滚轮在滑轨导动面上的滑移,配合摇臂、驱动连杆等传动机构的运动,缝翼和襟翼能够灵活改变角度,改善飞机的起飞和着陆性能[1]。

飞机滑轨之前多采用合金钢或沉淀不锈钢制造,如40CrNiMoA、15-5PH等,但钢的密度较大,不利于减轻飞机结构质量。因此,近年来,国内外大中型飞机多采用密度更小的钛合金制造襟翼、缝翼滑轨,如TC18、TC4等,钛合金的比强度更高,同时也具有良好的耐腐蚀性能。喷丸强化作为航空结构件表面强化的重要工艺,应用于钛合金滑轨,一方面能够显著提高常规抗疲劳性能和微动疲劳抗力,另一方面也可适当使表面粗糙度增大进而改善后续火焰喷涂涂层与基材的结合强度[2-5]。

1 零件概述

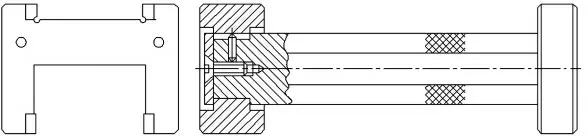

飞机滑轨外形一般包括接头部分滑轨导动部分,其中导动面受到滚轮滑动摩擦,对疲劳强度和表面硬度要求非常高,加工时需要喷丸强化并进行火焰喷涂。常见的飞机钛合金滑轨按导动部分的截面结构,可以分为以下3种:“工”字型、“Π”字型、双“工”字型。本文以“工”字型钛合金滑轨作为研究对象,主要研究其喷丸强化工艺方法及喷丸引起的零件变形的控制方法。

图1 飞机滑轨主要结构

零件使用Ti6Al4V锻件,加工流程为粗加工→去应力退火→精加工→清洗→渗透检查→喷丸强化→钝化→火焰喷涂。其中,内外两侧滑轨导动面进行喷丸强化和火焰喷涂。

钛合金滑轨导动部分为带轮廓外形的槽型腔的特殊结构,槽腔内材料去除量大,铣切残余应力集中,存在一定程度的加工变形[6-7]。喷丸强化时,弹丸撞击零件表面产生了新的残余应力导致材料内部原有的残余应力平衡被打破,在应力重新达到平衡的过程中,材料整体结构发生变形。其中,应力集中的槽腔变形最严重,且由于肋板和缘板开口处受力最薄弱、刚性最差,因此槽口处变形量最大,极易产生超差问题。同时,滑轨导动部分尺寸较长,外形轮廓也会受喷丸加工影响,产生变形,造成轮廓度超差。因此,如何控制滑轨的变形是喷丸强化工艺的难点。

2 喷丸加工

2.1 工艺流程

由于此类零件仅对导动区域喷丸,因此除常规的清洗、强度验证和喷丸强化外,还应对导动面以外区域进行保护;同时考虑到滑轨装配中尺寸精度要求,以及铣切和喷丸加工中的变形影响,需要在喷丸强化前后,对导动面的槽口宽度和外形轮廓进行测量,并针对超差部位进行喷丸校形,以达到装配要求。

图2 喷丸加工流程

2.2 参数设计

在设计喷丸工艺参数时,既要满足设计规定的喷丸强度和覆盖率,达到提高零件疲劳性能的目的,同时也要考虑可能的外形变化,通过参数设计降低对零件结构外形的影响。

喷丸强化工艺参数主要包括弹丸材料和尺寸、空气压力、弹丸流量、喷丸角度和距离等。其中,不同的弹丸材料对确定零构件喷丸强化时效果差别显著,一是所产生的残余压应力峰值大小不同;二是因残余压应力峰值对应的参数范围变化而使零构件表面质量不同[8]。针对20项“工”字型钛合金滑轨,分别采用铸钢丸喷丸设备PR TRAT 4G7 4SM和陶瓷丸喷丸设备MP4000进行喷丸强化工艺试验。

表1 试验参数

陶瓷丸的弹性模量(330 GPa)是铸钢丸(200 GPa)的165%,抵抗变形的能力更强,可以减少零件表面缺陷,从而减小变形。对20项零件喷丸前后槽口变形量进行统计,使用铸钢丸,槽口变形量最大为0.15 mm,其中变形量超过0.05 mm的占55%,而使用陶瓷丸,槽口变形量最大为0.11 mm,变形量超过0.05 mm的占30%。可以看出,使用陶瓷丸喷丸强化,较铸钢丸能够显著降低槽口变形量。同时,在喷丸强度相同的情况下,陶瓷丸密度较小、冲击量小,喷丸后试样表面粗糙度比铸钢丸喷丸后的低,因此,陶瓷丸喷丸强化具有更好的疲劳性能[9-10]。

表2 槽口变形量统计

图3 零件喷丸前后表面对比

2.3 保护方法

不同滑轨导动面方向,导致保护区域有所区别,图4所示是两种典型工字型结构滑轨的喷丸区域。

对于非喷丸区域,可使用医用橡皮膏和喷丸专用保护胶带进行遮蔽,两种胶带使用时有以下特点:1)医用橡皮膏保护厚度薄,需要粘贴3层或以上,才能起到缓冲弹丸撞击能量的作用,根据各滑轨零件保护区域不同,一项零件所需的保护时间需20~30 min,但其造价低廉,易于拆除;2)喷丸专用保护胶带厚度约1 mm,使用一层即可起到保护作用,一项零件所需的保护时间比起医用橡皮膏可节约30%~50%,但在温度超过25℃时,保护胶带上的涂胶就会粘附在零件表面,难以使用喷丸常规清理溶剂(如工业酒精、丙酮)去除,需使用航空汽油等溶剂擦拭。所以,根据两种胶带的特点和产品质量的要求,规定当现场温度低于25 ℃时,使用喷丸专用保护胶带;当现场温度高于25 ℃时,使用医用橡皮膏进行保护。

图4 典型保护区域示意图

图5 两种喷丸保护介质使用对比

2.4 工具设计

由于滑轨导动面长度较长,测量时需沿导轨面全长进行多点测量,一般需要10点以上,测量耗时长。由于槽口所处的面为圆弧面,使用游标卡尺测量时会出现与零件的相对位置不准确导致多次测量结果不一致的现象,游标卡尺夹卡过紧造成零件弹性变形等问题,测量准确度依赖工人的技能和经验。为了更加严格地控制零件外形,根据每项滑轨的槽宽尺寸和导动面方向,制作专用检验卡规和塞规。卡规和塞规均采用通止端设计,卡规用于检验外侧导动面间距离,塞规用于检验内侧导动面距离。

图6 滑轨专用测量卡/塞规示意图

经某架机统计,使用专用卡/塞规测量单件滑轨的时间平均为3 min,而使用游标卡尺的时间为12 min,测量时间减少75%。通过不同操作工人分别使用游标卡尺和专用卡/塞规对比,前者测量误差最大为0.03 mm,后者测量结果一致。该措施更好地保证了产品尺寸精度。

2.5 校形方法

由于喷丸强化加工时,弹丸接触零件不会造成零件表面温度升高,也不存在装夹应力,因此零件变形的主要原因是喷丸加工引入的残余应力,变形主要分为以下两个方面:1)槽口变形,基本为缩口变形;2)轮廓度变形,变形趋势为导动面从弯变平。这两种变形所使用的校形方法不同。

对于缩口变形,使用旋片喷丸机,对槽内侧壁靠近缩口处进行喷丸,使用1×1-1/4旋板,转速5000~8000 r/min,以前进画圆的运动轨迹对校形区域进行喷丸校形。此种方法针对性强,可以不必对非喷丸区域进行保护,还可随时使用量具测量槽口变形量,控制校形效果。使用旋片喷丸校形需要注意避免过度喷丸,造成表面质量下降。

对于轮廓变形,由于校形区域较大,使用旋片喷丸的效果不佳,可以使用数控喷丸机床,保护缘板校形区域两侧,对轮廓外侧面筋条处以更大强度进行喷丸校形,但该强度必须满足设计要求。校形不需要满足100%覆盖率,所以可以根据需要控制机床进给速度,达到不同校形量。

3 结语

本文讨论了飞机钛合金滑轨的喷丸加工工艺方法,包括加工流程、喷丸参数设计、保护方法和检验工具,并以“工”字型滑轨为例,列举了两种常见喷丸后变形的校形方法,得到以下结论:

1)使用陶瓷丸介质进行喷丸强化,比铸钢丸介质能更好地抑制喷丸加工变形,且能获得更好的零件表面质量。

2)喷丸加工引起的变形可以通过喷丸进行校正,“工”字型滑轨最常见的变形是端口缩口和轮廓度变形。其中,缩口使用旋片喷丸校形,轮廓变形使用机床校形能分别获得更好的校形效果。