ZY3300/08/17掩护式液压支架的优化设计

林敏桥

(河北天择重型机械有限公司,河北邯郸056200)

0 引言

煤炭工业是国民经济重要的基础产业。根据煤厚分类,薄煤层采高为0.5~1.3 m,我国的薄煤层资源丰富,薄煤层所占储量为总采储量的17.5%[1]。薄煤层一般煤质较好,但开采成本高、难度大。山西临县华烨煤业有限公司薄煤层工作面基本情况为:煤层厚度为0.9~1.3 m,工作面长度为130 m,工作面走向长度为1559 m,顶板大多数为泥岩,局部为砂质泥岩或粉砂岩,底板为泥岩或砂质泥岩。工作面倾角≤9°,采煤工艺为一次采全高,适用工作面采高范围为1.0~1.5 m。工作面配套设备包括ZY3300/08/17液压支架、MG210/485-PWD采煤机、SGZ630/264刮板输送机。本套设备中液压支架是我公司设计制作的,矿方在支架使用过程中提出了一些意见和建议,主要是抬底千斤顶容易损坏。针对用户的反馈意见及现场实际情况,我们进行了深入分析,并与用户进行了认真沟通,对该支架进行了优化设计。

1 问题的提出

ZY3300/08/17掩护式液压支架在矿方初期使用时一切正常,用薄煤综采方式代替原来的高档普采方式,提高了生产效率,保障了操作者的安全,用户较为满意。采煤进行一段时间以后,工作面底板情况变得极为松软破碎,支架底座下沉严重,这给支架前移带来了很大困难。支架移架时,支架抬底机构使用比较频繁,出现了抬底千斤顶损坏情况。

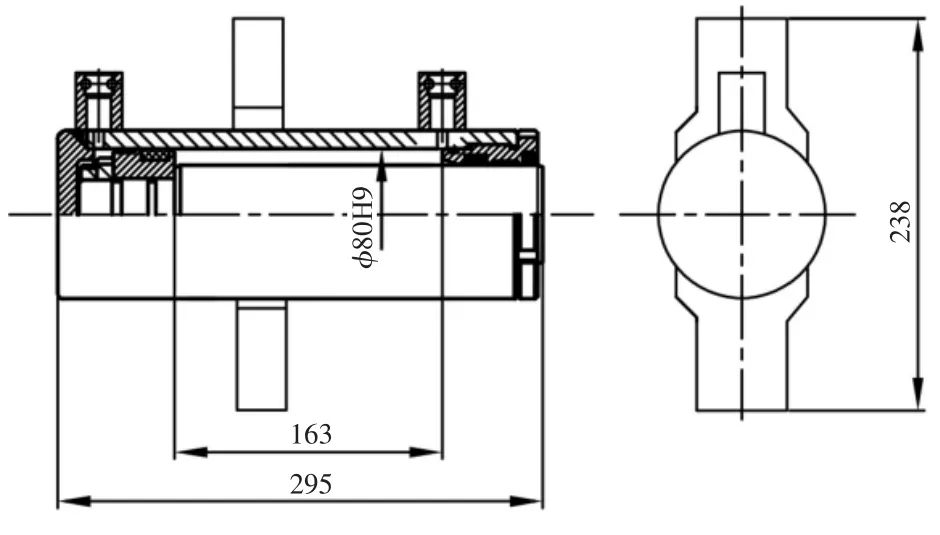

原工作面中部三机配套图如图1所示。

图1 原工作面中部三机配套图

液压支架主要技术特征:支架型号为ZY3300/08/17,支撑高度为800~1700 mm,支架宽度为1450 mm,支架中心距为1500 mm,支架初撑力为2618 kN(P=31.5 MPa),工作阻力为3300 kN(P=39.7 MPa),支护强度为0.36 MPa(f=0.2),移架步距为630 mm,泵站压力为31.5 MPa,运输尺寸(长×宽×高)为5440 mm×1450 mm×800 mm,操纵方式为邻架手动操作。

2 原因分析及解决措施

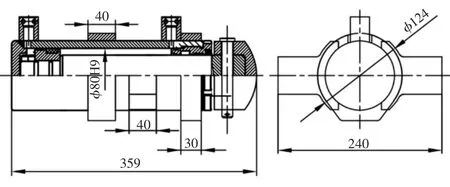

该支架整体型式为两柱掩护式液压支架,稳定结构采用正四连杆机构,为双前连杆、双后连杆结构,顶梁为整体无活动侧护板结构,分体式底座,抬底装置布置于底座前部。因支架高度较低,设计抬底机构时,为了减小抬底机构占用空间,抬底千斤顶采用了缸筒内径为80 mm的外进液千斤顶,如图2所示。该千斤顶固定耳板布置于缸筒上,利用耳板与底座前部抬底耳座连接。需要抬起底座时,千斤顶活塞杆伸出顶在推杆上,使底座前端抬起,减小移架时的阻力。此结构优点是抬底结构占用空间较小,缺点是移架时活塞杆伸出顶在推杆上,移架过程中活塞杆与推杆在接触摩擦中前进,抬底千斤顶缸口处的密封件容易损坏,缸口处导向套、缸筒上的连接耳板也易损坏。为了减少抬底千斤顶损坏情况发生,矿方在操作时需注意以下问题:移架前需清理架前浮煤,以缓解支架底座钻底的深度,同时也可有效减少支架移架阻力;在进行拉架操作时,先进行降架操作,操作推移千斤顶进行拉架,在支架拉架过程中根据实际情况适当操作抬底千斤顶,以保证支架前移,在此操作期间严禁将操作阀抬底功能手柄一直处于进液状态。同时,在完成拉架动作后严禁将抬底千斤顶伸出。我们从结构方面对抬底千斤顶进行改造。因为该支架现正在井下使用,不能影响正常生产,底座上的抬底千斤顶安装结构不能改变,所以根据实际情况决定改造抬底千斤顶。将缸筒上连接耳板厚度加大,用来增加强度;在缸筒上加套环,用来减小千斤顶与底座耳座处的间隙,减小千斤顶在底座耳座处摆动量;活塞杆头部加柱帽,用销轴与活塞杆连接,活塞杆通过柱帽与推杆接触。柱帽与推杆接触面为球面,阻力较小。改造后抬底千斤顶如图3所示。按以上措施实施后,矿方抬底千斤顶损坏情况减少了,保证了生产的正常进行。

图2 原抬底千斤顶(缸径为80 mm的外进液千斤顶)

3 优化设计方案

为了使该型支架更好地适应煤矿生产需要,综合矿方生产实际情况,对本支架进行了优化设计。

图3 改造后抬底千斤顶(缸径为80 mm的外进液千斤顶)

1)抬底千斤顶结构优化。原抬底千斤顶缸径为80 mm,杆径为60 mm,推力为158 kN(P=31.5 MPa),使用过程中抬底力够用,但抬底千斤顶容易损坏。为了减少抬底千斤顶的损坏,需增加抬底千斤顶的强度。一方面是加大抬底千斤顶缸径规格。考虑到原抬底千斤顶推力足够,同时由于安装空间限制,缸径不需增加太多。液压支架用千斤顶缸径80 mm以上的规格有100、110、125 mm等,其中110 mm规格不常用,125 mm规格占用空间较大,没有必要,所以选择将缸径加大到100 mm,杆径加大到70 mm,推力为247 kN(P=31.5 MPa),推力及强度都增加了;二是使用内进液千斤顶结构,使用时活塞杆固定,缸筒伸出。这种内进液抬底千斤顶占用空间较大,结构如图4所示。为了尽可能减小抬底千斤顶占用的空间,改变了活塞杆固定孔位置,由原来位于螺纹接头上方改到两侧位置,如图5所示。因抬底千斤顶结构变化,底座上抬底耳座的结构重新进行了设计。抬底千斤顶缸径增大,加大了千斤顶抬底力,同时增加了千斤顶强度。由于抬底座时这种结构的千斤顶是缸筒伸出与推杆接触,千斤顶不易发生损坏。

图4 内进液抬底千斤顶(缸径为100 mm的内进液千斤顶)

图5 优化后抬底千斤顶(缸径为100 mm的内进液千斤顶)

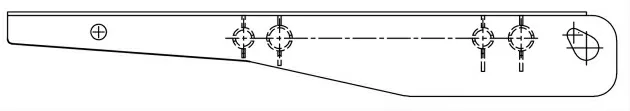

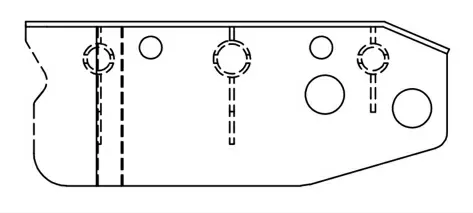

2)顶梁及掩护梁加装活动侧护板。由于原顶梁为整体顶梁不带侧护板结构,支架宽度为1450 mm,支架中心距为1500 mm,支架之间有间隙,支架之间顶板支护不完整,而且在工作面倾角较大时,不利于调整支架的姿势。加装活动侧护板,在弹簧弹力作用下,使活动侧护板紧贴邻架侧护板,架间基本没有间隙,提高了支架的掩护和挡矸功能。可以利用活动侧护板进行调架,还有防止支架倾倒的用途。在支架顶梁和掩护梁上都可以加装活动侧护板,支架活动侧护板组件主要由顶梁(掩护梁)侧护板、侧护千斤顶、弹簧、导杆和连销等构成。支架常用的活动侧护板形式主要有3种:直角式单侧活动侧护板,直角式双侧可调活动侧护板,折页式单侧活动侧护板[1]。折页式活动侧护板的千斤顶布置在梁体的外部,拆装和维护方便,但只能安装于顶梁,而且挡矸性及导向性差,现在已经基本淘汰;直角式单侧活动侧护板结构型式为一侧是固定侧护板,另一侧是活动侧护板,有较好的掩护和挡矸功能,而且导向性较好,适用于工作面倾角较小的煤层,但不能满足工作面倾角方向变化需要;直角式双侧活动侧护板克服了直角式单侧活动侧护板不适应工作面倾角方向变化的缺陷,可根据工作面倾角方向的变化,随时调整活动侧护板方向,适应性强,缺点是相对单侧活动侧护板而言,制作成本较高,强度稍差。综合考虑以上各种结构的优缺点,决定本支架顶梁和掩护梁上均增设直角式双侧可调的活动侧护板。顶梁侧护板由2个弹簧套筒和2个侧护千斤顶控制,掩护梁侧护板由2个弹簧套筒和1个侧护千斤顶控制。侧护板是由钢板直角对焊的结构,顶梁侧护板结构如图6所示,掩护梁侧护板结构如图7所示。

图6 顶梁侧护板

3)考虑到临时炮采时起保护作用的需要,在顶梁前部加装液压式护板,需要时伸出护板千斤顶,打开护板起保护作用。平时不用时收回护板千斤顶。因本支架为薄煤层支架,顶梁前部不能太厚,需要在顶梁前部箱体内开口,将护板千斤顶布置于顶梁箱体内。护板千斤顶采用缸径为63 mm、杆径为45 mm、行程为170 mm的千斤顶。出于安全考虑,护板千斤顶需配备双向锁及安全阀,并在双向锁处加装节流接头,用来降低护板千斤顶伸出及收回速度,以确保安全。

图7 掩护梁侧护板

4)优化后液压支架主要技术特征。支架型号为ZY3300/08/17,支撑高度为800~1700 mm,支架宽度为1430~1600 mm,支架中心距为1500 mm,支架初撑力为2618 kN(P=31.5 MPa),工作阻力为3300 kN(P=39.7 MPa),支护强度为0.43 MPa(f=0.2),移架步距为630 mm,泵站压力为31.5 MPa,运输尺寸(长×宽×高)为5150 mm×1430 mm×800 mm,操纵方式为邻架手动操作。

支架优化后该工作面中部三机配套图如图8所示。

图8 优化后工作面中部三机配套图

4 应用情况

按上述方案我们对该支架进行了优化设计,优化了抬底机构,顶梁及掩护梁上加装了侧护板,顶梁前部加装了护板。优化后的支架抬底机构使用正常,加装侧护板后工作面支护效果得到了很大改善,调整支架较为方便,人员安全得到了有效保障。

5 结论

本次ZY3300/08/17掩护式液压支架的优化设计,改进了原架型的几处缺点,提高了支架的适应性和操作人员的安全性,对其它类似情况具有一定的参考意义。