气体钻井模拟装置带压容器的改进与优化设计

王鹤

(大庆油田装备制造集团 容器制造分公司,黑龙江 大庆163400)

0 引言

大庆油田徐深区块、莺深区块等深部地层蕴含丰富的天然气资源,是大庆油田天然气的主力产区。为了提高天然气的勘探开发效率,从2005年开始应用气体钻井技术,总体效果较好,但在钻遇水层后容易发生钻头泥包和卡钻等事故。为了解决这一难题,设计组装了一套小型气体钻井携岩携水模拟装置,虽然能够部分满足气体钻井工艺模拟需求,但是装置是由钢材和铁皮制成,遇水易腐蚀,导致零部件更换频繁,钢材的不透明性也给试验操作带来很大难度和安全隐患。因此,通过开展储罐材质优选、安装泄压装置和可视化技术研究,最终组装成一套改进型的气体钻井模拟装置,既节约了制作原材料的成本,还实现了装置的可视化,降低了操作中的安全风险,使整体运行时间大幅度缩短,节约了电力消耗成本,为气体钻井工艺技术研究提供了可靠的评价方法。

1 原模拟装置构成与功能介绍

1.1 模拟装置构成

如图1所示,原气体钻井携岩携水模拟装置的主体部分为一个封闭的带顶盖的中空钢筒(壁厚以满足承压为准,且直径固定),中间固定着一根用以模拟钻头和钻具的空心钢管,该钢管可在马达的带动下以一定速度旋转;钢管的进气口与一台空气压缩机连接,主体部分上部有一开口为排气端,与排气管线连接;在进气管线中部、主体钢筒的中部和底部各有一个开口,均通过管线与一个铁皮制成的箱体相连,3个箱体分别用于存放SAP(吸水树脂,用于吸附地层出水、保持岩屑干燥)、水和岩屑粉(井底岩屑磨成的粉末)。

1.2 模拟装置功能介绍

气体钻井携岩携水模拟装置实验启动后,在气体压力作用下,盛有SAP的箱体会随着气流通过进气管线进入到主体钢筒底部,与高压气源带入的岩屑粉和水混合,然后在气体压力作用下通过排气口和排气管线进入到回收箱。通过该实验可以实现以下功能:1)模拟在地层不同出水量条件下的岩屑黏结情况;2)模拟不同出水量情况下要使岩屑不发生黏结所需的SAP添加量;3)通过观察回收箱中岩屑的黏结情况,可以确定各种工况条件下的气体钻井工艺参数。

2 原模拟装置缺点分析与改进思路研究

2.1 缺点分析

在试验初期,气体钻井携岩携水装置能够满足试验需求,但随着实验次数增多和研究深入,发现装置存在以下几个需要改进和优化的地方:1)主体钢筒和盛放物料的罐体材质不耐腐蚀。在使用一段时间后钢筒和箱体内部腐蚀严重,有大量铁锈生成,箱体有的部位甚至因腐蚀而发生穿孔,箱体内部的物料在高压气源作用下发生泄漏,致使实验场所被岩屑粉或水污染,甚至会造成人身伤害。2)主体钢筒不透明。无法在模拟装置运行的过程中观察到钢筒内部岩屑的黏结情况,只能在试验结束后打开回收箱才能观察到,或者在试验运行一段时间后,关掉电源打开主体钢筒上部顶盖进行观察。这样会大量增加试验工作量和运行时间,同时装置重新启动后要等钢筒内部压力上升到一定值后才能添加物料,势必会延长空气压缩机的运行时间,造成能耗增加。3)盛放物料的罐体不透明,无法随时观察物料的消耗情况,只能通过回收箱中混合物料的状态进行判断,这给试验操作带来很多不便,还增加较多额外工作量。

2.2 装置改进与优化设计方案

为了解决原模拟装置存在的缺点,经过对石油石化行业相关设备的调研,结合空气压缩机排量和模拟装置内部压力等重要参数,形成以下装置改进与优化设计思路[1]:1)防腐蚀解决方案。方案一选用不锈钢材质替换主体钢筒和3个储料罐,虽然能解决主体部件的腐蚀问题,但制作成本较高;方案二选用有机玻璃作为主体钢筒和储料罐的制作材料,能解决钢材的腐蚀问题。2)可视化解决方案。方案一是在主体钢筒和储料罐的侧面开窗,纵向安装5 cm宽、与主体等高的玻璃或有机玻璃,这种方法能部分解决可视化的问题,但对开窗施工和衔接部位的密封要求较高;方案二主体钢筒和储料罐全部采用有机玻璃进行制作。3)安全保障措施。综合考虑防腐蚀和可视化解决方案,选用有机玻璃制作主体钢筒和储料罐能很好地解决防腐和可视化的技术难题,但有机玻璃的承压能力比金属低。因此,必须对有机玻璃的壁厚方面进行测试,保证其能承受装置中最大压力。同时,在主体钢筒和储料罐的顶部安装泄压阀。

3 装置的改进与优化研究

通过对原模拟装置缺点的分析和优化方案设计,确定了使用有机玻璃替代钢材的方案,但需要对有机玻璃的厚度和强度等指标进行确定,并对泄压装置进行优选。

有机玻璃是一种化学名称为聚甲基丙烯酸甲酯的高分子透明材料,是由甲基丙烯酸甲酯聚合而成的高分子化合物,具有质量轻、力学强度高、高度透明和易于加工的特点,抗拉伸和抗冲击能力比普通玻璃高7~18倍,在商业、轻工、建筑、化工等方面都具有重要作用[2]。

3.1 有机玻璃相关参数确定

通过对原模拟装置运行过程中主体钢筒内部和储料罐中的压力进行测试后得知,主体钢筒内部的气体压力为0.6~0.8 MPa,储料罐中的压力为0.3~0.4 MPa。

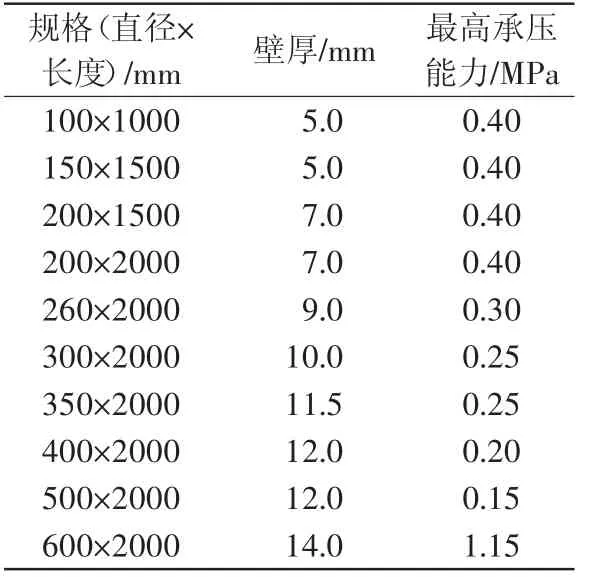

3.1.1 模拟主筒

根据表1有机玻璃筒技术指标及参数,结合主体有机玻璃筒的内径(200 mm)和高度(3000 mm),以及有机玻璃的成本(厚度越大,制作成本越高),选定主体模拟筒的厚度为20 mm。按照规格制作好主筒后,采用空气压缩机对主筒充气进行抗压能力测试,当压力达到1 MPa时,有机玻璃主筒没有发生任何形变、破裂和穿孔现象[3]。

3.1.2 储料罐

模拟装置运转时储料罐中的最大气压为0.4 MPa,结合储料罐的内径(150 mm)和高度(300 mm),根据表1所示的有机玻璃筒技术指标及参数,并考虑制作成本,确定制作储料罐的有机玻璃厚度为10 mm。抗压测试结果显示,当储料罐中气体压力达到0.5 MPa时,有机玻璃没有发生任何形变、破裂等现象。

表1 有机玻璃筒技术指标及参数

3.2 可视化技术研究

因为选用有机玻璃替代原主体钢筒的金属制作材料,可以实现全方位、无死角地观察到主筒内部模拟钻具的运转情况,还能观察到岩屑与水混合后在模拟钻具上的黏附情况;储料罐采用有机玻璃制作后,也能随时观测到罐中水、岩屑、SAP的消耗情况,然后根据消耗情况决定物料的添加时机。既减少了不必要的工作量,也降低了装置拆卸过程中的危险系数。

3.3 安全保障措施研究

虽然有机玻璃主筒和有机玻璃储料罐能够承受住最高压力,但为了提高整体装置的安全性,采用在有机玻璃筒外安装加固装置和泄压阀的方式,以降低突然憋压造成的压力过载。

3.3.1 外部加固装置

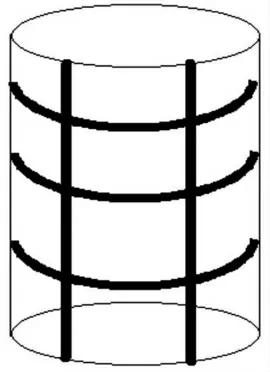

经过调研和比对,最终形成图2所示的加固方案:1)在有机玻璃筒外表面沿垂直方向横向相隔200 mm的距离等间距安装10 mm宽、0.5 mm厚的不锈钢条,不锈钢条的两端均打孔,可以通过螺栓和螺帽进行松紧调试和加固;2)在横向不锈钢条的外部,在有机玻璃筒的四周纵向均匀安装4根10 mm宽、0.5 mm厚的不锈钢条;3)通过点焊对横向、纵向不锈钢条的交叉处进行焊接,既能防止不锈钢条松动和脱落,又能保证有机玻璃筒向外的作用力能够均匀地分布在不锈钢片组成的保护网上[4]。

图2 有机玻璃筒加固装置示意图

3.3.2 自动排气装置

为进一步提高有机玻璃主筒和有机玻璃储料罐的安全性,预防因管线堵塞造成憋压,超过有机玻璃的承压上限发生主筒和罐体的破裂等现象,分别在主筒和储料罐的顶部安装一个自动排气阀。有机玻璃主筒上排气阀选择压力阈值为1.2 MPa,储料罐上的排气阀压力阈值为0.8 MPa。当管线堵塞,装置中压力超过有机玻璃承载压力时,排气阀自动打开进行排气泄压,压力降至安全压力后,自动关闭。

同时,为了防止主筒和储料罐内部的物料随着泄压气体排出罐体污染试验场所,在排气阀进气端安装一个半圆形的过滤筛网,凸起部分朝外进行焊接。筛网孔径为325目,小于储料罐中物料的最小尺寸;选择半圆形的筛网可以防止物料在表面堆积并堵塞进气口。

4 新装置优点与经济效益分析

4.1 新模拟装置优点

在对原装置进行一系列改进与优化后,形成一套全新的携岩携水模拟装置。完成改进与组装后,对装置进行了试运行,很好地解决了以前存在的一系列问题,与原装置相比具有以下优点:1)模拟装置易腐蚀问题得到解决。选用有机玻璃作为主体钢筒和储料罐的制作材料,具有高度耐酸碱特性,不易腐蚀,即使在进行高浓度盐水环境中也没有发生任何腐蚀现象。2)实现了模拟装置的可视化。主体钢筒和储料罐全部采用有机玻璃制作,能够观察到主筒内仪器的运转情况和模拟钻具表面岩屑的黏附情况;储料罐中的物料消耗情况也能够随时进行观测,解决了原来停止设备运转、打开箱体进行观测的难题[5]。3)装置安全系数更高。为保证有机玻璃主筒和储料罐的安全性,采取了加厚、外部加固和安装自动排气阀等技术措施,使主筒和储料罐的承压能力大幅度提高,即使发生管线堵塞,也不会发生憋压引起的一系列安全事故[6]。

4.2 经济效益分析

1)节省成本费用。原模拟装置的主体钢筒是采用内径为200 mm、外径为220 mm、长为3000 mm的无缝钢管,焊接和制作成本为2000 元;储料罐采用内径150 mm,外径180 mm的无缝钢管进行密封焊接制作而成,制作成本为800 元/个。所以原模拟装置总体成本费用为2000+800×3=4400 元。有机玻璃主筒成本为600 元,3个有机玻璃储料罐成本为650 元。所以节约制作成本费用为4400-(600+650)=3150 元。

2)设备运转能耗费用。为模拟装置提供气源的空气压缩机功率为7.5 kW。与原装置相比,新模拟装置每次模拟试验能减少运转时间40 min,相当于节约5 kW·h电能消耗,按照商业用电1.2 元/(kW·h)计算,每次试验节约电费6 元。装置每天运转2次,一月运转20 d,每年节省电费为6×2×20×12=2880元。

3)设备更换费用。原装置每年会因主体钢筒和储料罐的腐蚀问题更换一次,每次增加制作成本4400 元。

所以,改进后的携岩携水模拟装置,每年节约综合成本为3150+2880+4400=10430 元。新装置自改进后已经运行11 a,累计节约成本114 730 万元,目前还在为气体钻井研究发挥着重要作用,继续为大庆油田“降本增效、提质提效”发挥着重要作用。

5 结论

1)在对原气体钻井携岩携水模拟装置存在问题进行分析的基础上,确定了更换制作原材料、实现装置可视化、提高装置安全性等优化措施。2)改进与优化后的新装置不仅具有耐腐蚀、透明可视化、安全系数高的特点,还降低了零部件的更换频率,节约了运行成本和电力消耗成本。3)对模拟装置的改进与优化研究表明,改进后的气体钻井模拟装置为气体钻井工艺技术研究提供了可靠的评价方法,也对石油石化行业其他模拟评价装置的设计具有一定的指导意义。