机械设计手册一组力学公式的探讨

周治,赵家乐,胥正皆

(1.重庆天辰精工科技有限公司,重庆402760;2.重庆伊士顿电梯有限责任公司,重庆401336)

0 引言

机械设计手册作为机械行业广泛使用的工具书,具有权威性、准确性、实用性,所选内容基本、常用、重要,工程技术人员工作中参考它可提高机械设计制造质量和效率,使用者往往对机械设计手册中给出的数学公式、物理公式、力学公式、设计方法深信不疑。因此,如果机械设计手册一旦有错误,使用者一般也会随之出现认知上的错误,从而给设计制造带来失误。

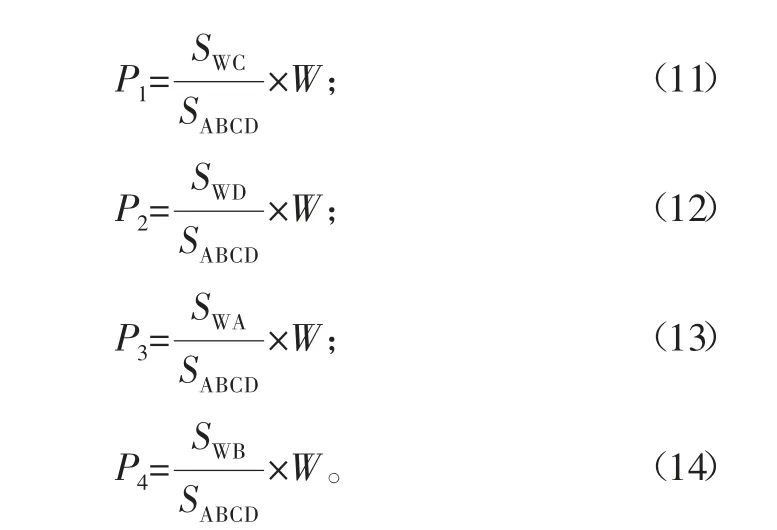

直线导轨与滑块广泛地运用于夹具、机器设备,尤其是在自动化设备中,机械设计手册给出了常见的四滑块工作台直线运动载荷计算公式。图1为四滑块工作台载荷受力图[1]。文献[1]给出的使用条件是:工作台水平使用(滑块运动),匀速运动或静止时,外加载荷W不与工作台中 心 重 合;P1、P2、P3、P4分别为4个滑块A、B、C、D因工作台外加载荷W所导致受到的压力;假设台面是刚体,工作台质量不计。文献[1]给出求解P1、P2、P3、P4值的公式如下:

图1 四滑块工作台载荷受力图

与文献[1]载荷计算公式相同的还有文献[2]~文献[4]。另外与文献[1]载荷计算公式本质相同的还有文献[5]、[6],文献[5]、[6]只是再考虑了工作台质量;在忽略工作台质量的情况下,文献[1]及文献[5]、[6]载荷计算公式是一致的。

例1:在图1中,设取l0=1500,l1=900,l2=500,l3=300,W=2400 N,试计算P1、P2、P3、P4受力大小。

将已知数据代入式(1)~式(4)求得:P1=600 N,P2=-200 N,P3=600 N,P4=1400 N。

其中P1、P3、P4为正值,其物理意义说明外加载荷W确实引起了由工作台向对应处的滑块A、滑块C、滑块D的压力;而P2为负值,其物理意义说明外加载荷W在滑块B处引起了一个由滑块B向工作台的力,对此,从生活经验及力学知识来说是不能理解的。

同时,笔者工作经历中曾设计汽车检测中的整备质量设备,其受力模型与图1一致,对应于滑块A、B、C、D处安装有重力传感器,所测得P1、P2、P3、P4的值与按公式(1)~式(4)计算所得也相差甚远,这就让笔者怀疑文献[1]~[6]中相应载荷计算公式的正确性。

本文按图1中文献[1]所给出使用条件,对求P1、P2、P3、P4的公式进行简单推导,并通过Creo5.0有限元分析,依据例1中的已知数据进行验证,从而说明其正确性。

1 公式推导

1.1 公式理论推导

在图1中,设滑块A、B、C、D的中心点分别为点A、B、C、D,因此,可设点A、B、C、D分别为滑块的集中受力点;在图2中便以此表示滑块而使得图形表达更清晰,对应滑块 受 力 为P1、P2、P3、P4。四滑块工作台施加外加载荷W后处于平衡状态,现可将外加载荷W按图2转化,可先将W转化成分别位于点C、D连线边上的P5力及点A、B连线上的P6力,其受力方向由工作台指向滑块,而P5、P6的大小遵循杠杆原理:

图2 工作台外加载荷W转化图

再把P5转化成P3、P4,而P3、P4的大小也遵循杠杆原理:

由式(5)、式(6)可解出:

与推出P4同理,有:

将例1中的已知数代入式(7)~式(10),可求得:P1=333.33 N,P2=66.67 N,P3=333.33 N,P4=1666.67 N。

1.2 公式简化表达

式(7)~式(10)表达较复杂,不便记忆与运用。

图3为滑块载荷计算面积比图。今将工作台过外加载荷W作用点处,作分别平行于连线AB、连线AD的平行线,则将工作台上由点A、B、C、D为四角顶点构成的大矩形分割成4个小矩形,如图3所示。它们的对角线 分 别 为WA、WB、WC、WD,对应地分别 用SWA、SWB、SWC、SWD表示各小矩形的面积,用SABCD表示工作台上矩形ABCD的面积,则有:

载荷计算公式(11)~式(14)本质上与式(7)~式(10)一样,但式(11)~式(14)表达简单、容易记忆、直观性强。

需注意:当外加载荷W施于矩形ABCD的边上时,则矩形ABCD被分割成的4个小矩形中相应的矩形退化成直线的情形,其面积为0。

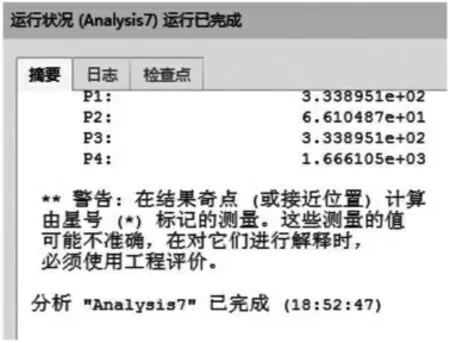

2 Creo5.0分析验证

2.1 Creo5.0分析要点及注意事项

按例1中的已知数据,通过Creo5.0进行建模分析。分析过程中要充分体现几何建模的形似,有限元分析时体现神似,这样才能确保分析结果准确。

在Creo5.0分析中,进行材料定义时,为体现桌面是刚性的,文中弹性模量取值为2.1×109MPa,而非钢材的一般取值2.1×105MPa,如图4所示。

为体现4个滑块A、B、C、D支承工作台,对点A、B、C、D进行图6所示的约束。通常实体之全约束是对实体面进行X、Y、Z三个方向的平移约束;而此处对工作台上代表滑块的A、B、C、D四个点进行6个自由度的约束。在图5中,工作台面为Y、Z坐标轴所在平面,工作台面的法向为X轴,现对D点进行X、Y、Z三个方向的平移约束,对A点进行X、Z方向平移约束,对B、C两点进行X方向约束。在滑块A、B、C、D上建立对应于载荷公式(7)~式(10)计算所得的P1、P2、P3、P4测量点。

图4 材料定义

图5 工作台滑块约束、施力与测量图

图6 分析结果信息

其余按照Creo5.0 有限元分析流程进行分析即可。分析后查询结果如图6所示。

P1=333.9 N,P2=66.1 N,P3=333.9 N,P4=1666.1 N。

2.2 Creo5.0分析结果说明

Creo5.0 分析结果与按载荷计算公式(7)~式(10)计算所得略有差异。本文中例1所给数据分析结果的绝对误差约为0.5 N,相对误差不足1%,完全满足工程需要。这种差异由两方面导致:一是有限元分析方法所致。众所周知,有限元分析实质就是将连续系统通过网格划分转变为离散系统。“离散就意味着精度丧失,也可以说每一种离散都体现了某种程度的精度”[7]。二是Creo5.0软件程序设计所致。

从Creo5.0对例1中数据的分析结果来看,正好验证了本文推导的载荷计算公式(11)~式(14)及式(7)~式(10)是正确的。

3 结语

通过本文的推导与Creo5.0有限元分析,笔者认为,目前文献[1]~[6]本质上所给出图1中的滑块载荷计算公式是错误的,其正确解可按文中公式(11)~式(14)或式(7)~式(10)计算求得,不过比较而言,式(11)~式(14)简捷许多。只要受力模型与图1中一致,文中式(11)~式(14)或式(7)~式(10)即可利用。其为夹具、机械手、自动化等设备设计制造中载荷的计算提供了正确的理论依据。