大型渐开线圆柱斜齿轮螺旋角测量方法

丁岩, 戴秋琦

(齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔161005)

0 引言

齿轮传动是机械传动中常用的一种传动[1]。齿轮作为重要的基础零件,其中渐开线圆柱斜齿轮由于有传动精度高、工作可靠、承载能力强和寿命长等优点,广泛地应用于大型数控自动冲压设备中。

大型数控自动冲压生产线主要应用于汽车制造领域,是汽车工业的重要装备。由于其性能优势,具有自动化、高速化、复合化、制件质量稳定等诸多优点,作为国内外汽车厂商及汽车零部件配套商优选设备和高档汽车覆盖件必备设备,是国民经济生产中必不可少的冲压设备。大型数控自动冲压设备的主传动一般采用渐开线斜齿圆柱齿轮,其中主齿轮是压力机主要的传动部件,传动部件在长时间运动中容易使齿轮等零件产生磨损,特别是机床大修过程中在没有零件图样的情况下主齿轮斜齿因磨损严重需要更换时,常常需要测绘主齿轮。以我公司生产额定压力2500 t的压力机为例,齿顶圆2326 mm,单件净重4709.8 kg,由于压力机的主齿轮尺寸较大而且较重,一般大修压力机通常采用的现场测量方法对斜齿轮螺旋角进行现场测量,而斜齿轮的螺旋角β是一个没有标准化的值,且是一个空间角度,无法直接测量[2]。常用方法和仪器设备有:齿外圆滚印法、齿轮检查仪测量法、导程仪测量法、高精度滚齿机差动测量法。齿外圆滚印法适用于中、小型齿轮,测量误差较大;齿轮检查仪测量精度高,但受限于设备承载能力和工件尺寸,也只适用于中、小型齿轮,无法测量大型齿轮;直接用滚齿机测量需要先按一个螺旋角数值对差动挂轮进行初算,再根据测量偏差反复计算调整差动挂轮,最终得出精确螺旋角,重复工作量大。

上述测绘的方法有的工作量大效率低,有的测绘的螺旋角精度不能满足使用要求,有的不适合测绘大直径齿轮,在没有精密测量仪器(齿向仪、导程仪、工具显徽镜、三坐标测量机等)的情况下[3], 很难精确测量。

针对齿轮节圆直径在1000 mm以上的大型渐开线斜齿圆柱齿轮测量方法少,本文研究了一种通过钢球、卡尺、公法线千分尺、百分表、量块等常用量具来准确测算大型斜齿轮螺旋角的一种简单实用的测量方法,并进行了实际应用验证。

1 测量大型渐开线斜齿圆柱齿轮方法及步骤

1.1 确定被测渐开线斜齿圆柱齿轮的模数和压力角

1.1.1 用法向模数Mn定义的渐开线斜齿圆柱齿轮

1)用公法线千分尺(或数显卡尺)测量跨K个齿和K+1个齿的公法线长度,即跨K个齿的公法线长度WK和跨K+1个齿的公法线长度WK+1的实测值。

2)求渐开线斜齿圆柱齿轮基结(基圆齿距):

Pbn=WK+1-WK,

式中:Pbn为被测齿轮基节实测值;WK为跨K个齿的公法线长度;WK+1为跨K+1个齿的公法线长度。

3)Pb=πMcos α,查基节表,可得被测齿轮法向模数Mn和分度圆法向压力角αn。

1.1.2 用端面模数Mt定义的渐开线斜齿圆柱齿轮(例如:森德兰齿形)

1)测量端面齿形尺寸,方法同上,得到被测齿轮端面模数Mt;

2)Mt=Mn′/cos β。Mn′为被测齿轮计算用法向模数;β为分度圆螺旋角。

1.2 测量钢球沿渐开线斜齿圆柱齿轮轴向的距离H

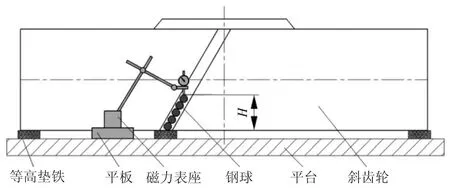

首先准备一个较大的检验平台,若干个直径相同的钢球(如果条件允许最好用大轴承的滚珠钢球的大小,能使其与齿面接触点位于有效渐开线齿面上,且便于用百分表测量),一盒量块,三块等高垫铁,一个平板和一块磁力表座及百分表。将渐开线斜齿圆柱齿轮放在检验平台上,用等高垫铁垫起,其中一个垫铁用于挡钢球,将其放在齿槽底部,将多个直径为dp的钢球放入同一齿槽内,用手轻压保证各钢球均与两侧渐开线斜齿圆柱齿面紧贴接触,各钢球之间、钢球与测量基准平面均紧贴接触。将磁力表座放在平板上反复多次推出钢球的最高点,然后用量块可以测量钢球的最高点到垫铁的距离,可以得到首尾钢球沿渐开线斜齿圆柱齿轮轴向的距离H(即钢球顶点到测量基准平面的高度差),如图1所示。

图1 测量示意图

图2 轴向投影示意图

图3 端面投影示意图

当渐开线斜齿圆柱齿轮螺旋角β较小时,最终计算结果受H值的测量误差影响非常敏感,当β角接近30°时,测量H值相差0.01 mm,对应的β角计算值相差30′~33′;如果β角太小,H值测量误差所引起的β角计算偏差将更大,甚至无法准确测量。

因此,为了减少H值的测量误差,在实际操作中使用多个钢球测量H值,平均分散H值的测量误差,减少对β角计算的干扰。

1.3 确定俯视(端面投影)O1到O2的转角θ

1)测量渐开线斜齿圆柱齿轮跨球距M,通常采用卡尺或者外径千分尺,也可以放在精度较高的数控机床上用百分表测量渐开线斜齿圆柱齿轮跨球距。测量时为使渐开线斜齿圆柱齿轮跨球距准确,需保证两球到端面基准面的高度一致,通过计算可知钢球中心到齿轮中心的距离L。

图4 测量偶数齿跨球距

图5 测量奇数齿跨球距

1.4 计算渐开线斜齿圆柱齿轮分度圆柱面上的导程S

1.5 计算渐开线斜齿圆柱齿轮分度圆螺旋角β

1)用法向模数Mn定义的斜齿轮:直接代入被测齿轮法向模数,得分度圆螺旋角β。

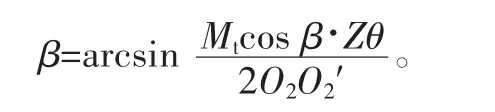

2)用定义的渐开线斜齿圆柱齿轮:Mt=Mn′/cos β。式中:Mn′为被测齿轮计算用法向模数;Mt为端面模数。

整理可得:

代入被测齿轮端面模数Mt,θ,可得渐开线斜齿圆柱齿轮分度圆螺旋角β。

1.6 用滚齿机进一步精确测量、减小偏差

通过计算得到的β角已经非常接近真实的分度圆螺旋角。将被测斜齿轮在高精度滚齿机上安卡、找正,用算出的螺旋角β对差动挂轮进行初算,运行滚齿机进行验证,再根据滚齿机测量偏差计算调整差动挂轮,最终得到精确渐开线斜齿圆柱齿轮螺旋角。

滚齿机差动挂轮调整计算可参考相关资料,本文不再详述。

2 大型渐开线斜齿圆柱齿轮螺旋角测量应用实例

我公司承接的某公司生产的大型机械压力机大修项目中,由于压力机使用时间较长,在检查传动机构时,发现左、右中间齿轮和主齿轮磨损严重,已经无法继续使用必须进行更换,但因该压力机属于某公司早期产品,参考资料和图样参数不全,需要对该压力机的中间过轮和主齿轮等零件进行测绘以便加工新的零件。

已知钢球的直径为28.96 mm,通过测量钢球沿齿轮轴向的距离H为128.68 mm,跨球距M为1490.95 mm,通过计算可得θ角的弧度为0.021,又已知齿轮轴的端面模数16 mm,齿数为32齿,代入公式中可以求出螺旋角β为30°2′38″。

3 结语

我们用此种方法陆续对压力机主齿轮,左、右中间齿轮,飞轮传动齿轮的渐开线圆柱斜齿螺旋角进行了检测。在检测过程中,发现齿面的光洁度、平台的平面度、等高垫铁的平行度、跨齿距的测量等都存在一定的误差,都会影响到测量结果,因此需要根据压力机主齿轮分别与左、右中间齿轮的实际装配啮合情况进行优化调整,对测量得到的测绘螺旋角β进行人工修正偏差后,最终得出完整齿部参数。

根据得到的齿部参数加工的大修压力机主齿轮与左、右中间齿轮,最后经过安装研车检测,主齿轮与左、右中间齿轮的长度方向啮合接触大于85%,齿的高度方向啮合接触面大于65%, 达到了用户要求,恢复了压力机的各项性能,圆满完成了大型机械压力机大修项目。