基于铝合金材料应用的重卡车架设计及轻量化

周友明,程一明,李骏,姚明波

(1.东风柳州汽车有限公司,广西 柳州545000;2.广西艾盛创制科技有限公司,广西 柳州545000)

0 引言

根据欧洲铝协的数据表明,汽车质量每减重100 kg,每百公里可节约0.6 L燃油。若整车质量降低10%,燃油效率可提高6%~8%。并且整车质量的降低,对于车辆的燃油经济性、操控稳定性、碰撞安全性等均大有益处。尤其重型卡车的轻量化,其意义更加直观地体现在提高运输效率、减少资源消耗的战略意义。对于客户而言,目前按照质量缴费的情况,直接节约了燃油成本,提高装载能力,经济效益明显。

铝合金材料密度约为钢材的1/3,轻量化效果明显。目前国内重卡的铝合金应用主要在油箱、轮毂、变速器壳体及相关非主要承载支架等,但对于车架主体结构的铝合金研究较少,本文通过对6×4牵引车车架铝合金车架方案的探索及优化,在满足强度、刚度性能的前提下,方案可直接指导后续的工程设计及试制。

牵引车车架为主要的安装基体和最关键的承载部件,其整体强度、刚度为最重要的性能要求。基于目前某量产车型车架,对车架主体纵梁、横梁、鞍座安装板(波纹板)进行铝合金方案的设计及优化,在一定设计边界的约束下,主要是车架纵梁的内宽要求,从而可以满足发动机、变速器的安装尺寸要求。最大程度地借用原有车型的其他相关系统零件,降低后续的试制成本,又可以达到后续整车耐久试验的目标。

1 初版铝合金车架方案及刚度分析

如图1所示,原钢制车架质量为690 kg,此次铝合金的轻量化方案针对车架的主体纵梁、连接板、鞍座波纹板、横梁,不考虑车架相关铸件及附件安装支架。

相比钢材,虽然铝合金材料的密度较小,轻量化效果显著,但其弹性模量也约为钢材的1/3,这样也就导致其整体刚度性能目标的达成存在较大挑战。初版铝合金设计思路:利用有限元仿真分析手段,在原钢制车架的基础上,将纵梁及横梁直接替换为铝合金材料,厚度为原钢材的2倍,以其整体刚度性能为导向,对比分析初步评估铝合金车架的刚度性能水平,为后续的结构优化提供数据支撑及参考。

车架有限元模型建模及分析标准按照企业内部标准,包含对于分析软件、边界加载、网格尺寸、后处理方法、连接等要求,在本文中不展开说明。基本刚度分析流程如图2所示。

图1 原钢制车架结构示意图

图2 车架刚度仿真分析流程图

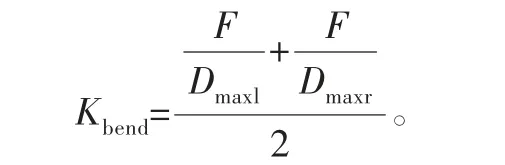

对车架整体刚度进行有限元分析,主要评估其整体弯曲刚度、前部弯曲及后部弯曲刚度性能,按照如下公式进行刚度的计算:

1)车架整体弯曲刚度计算公式。

式中:Kbend为车架整体弯曲刚度,N/mm;F为左右纵梁载荷之和,N;Dmaxl、Dmaxr分别为左、右侧纵梁的侧面Z向最大位移,mm。

2)车架前扭刚度计算公式。

式中:Kftor为车架的前扭刚度,(N·m)/(°);Mtf为前扭工况的力矩,N·m;Ftf为前扭工况单边载荷,N;YfLspring为前板簧(中线)距离,m;θtf为前端扭转角,(°)。

3)车架后扭刚度计算公式。

式中:Krtor为车架的后扭刚度,(N·m)/(°);Mtr为后扭工况的力矩,N·m;Ftr为后扭工况单边载荷,N;YrLspring为后板簧(中线)距离,m;θtr为后端扭转角,(°)。

初版刚度分析结果如表1所示。

表1 初步刚度分析结果

以钢制车架刚度性能作为铝合金轻量化车架的性能目标。根据分析结果,与原钢制车架相比,初版铝合金方案弯曲刚度下降42%,前部扭转刚度下降14%,后部扭转刚度性能水平与钢制车架基本持平。因此,后续主要针对车架整体弯曲刚度进行结构的优化。

2 车架刚度性能结构优化

纵梁的结构设计对于弯曲刚度性能的达成最为关键,横梁贡献量相对有限。因此选取的优化方向为提升纵梁的Z向截面尺寸,从而提高抗弯性能。在综合考虑工艺、装配、布置的要求,最终确认可行的针对弯曲刚度的结构优化方案如下:

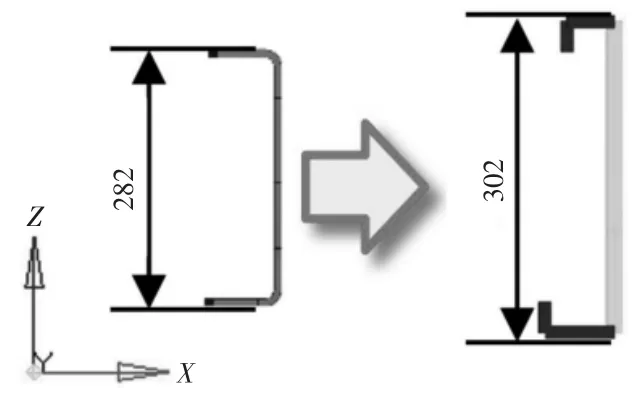

1)方案1。纵梁Z向截面尺寸增加,厚度优化、截面由U形改为C形,纵梁截面优化方案1如图2所示。

图2 铝合金车架纵梁截面优化方案1

2)方案2。在优化方案1的基础上,在纵梁上翼面增加2 块U 形 加 强 盖板,从而达到增加Z向截面尺寸、提升整体弯曲刚度性能的目标。纵梁截面优化方案2如图3所示。

经过仿真分析验证,综合方案1、方案2,铝合金车架刚度性能可以达到钢制车架水平,认为刚度能够满足性能要求。

图3 铝合金车架纵梁截面优化方案2

3 车架强度性能分析及结构优化

车架作为牵引车的重要结构部件,其强度性能直接关系到工作工况下的可靠性。车架的主要功能就是作为安装承载平台将其他各部件连接起来,起着车辆骨架的作用[1-3]。

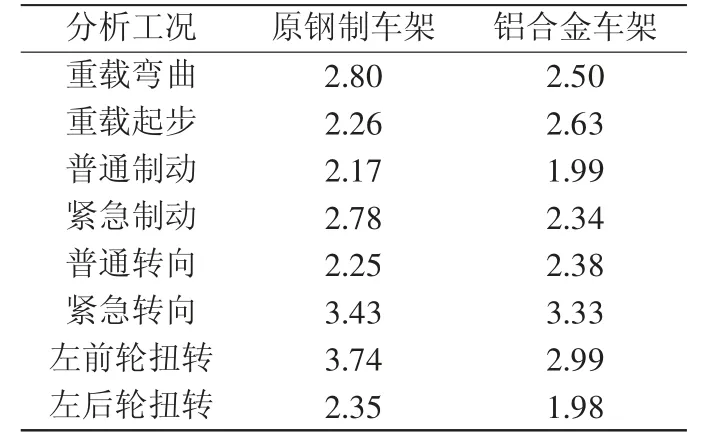

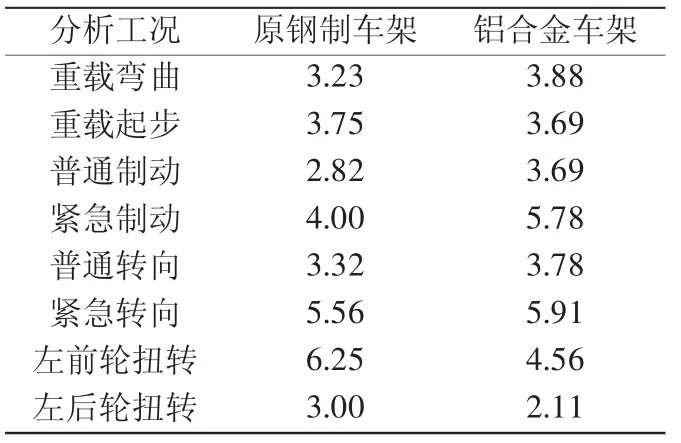

对于本文的车架整体强度性能,主要通过重载弯曲、重载起步、普通制动、紧急制动、普通制动、紧急转向、左前轮扭转、左后轮扭转等8个工况进行仿真分析来评估。

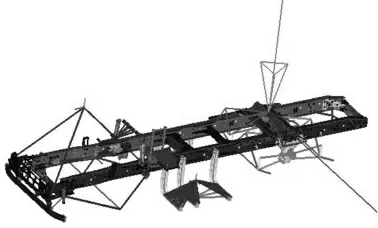

车架强度分析模型如图4所示,模型对悬架、相关子系统附件进行了适当简化。

图4 车架强度仿真分析模型

在刚度方案的基础上经过多轮强度分析及优化,车架强度安全系数能够达到性能要求,在此主要举例介绍基于强度性能的波纹板结构的最终铝合金轻量化方案,如图5所示。

图5 波纹板最终状态铝合金轻量化方案

波纹板作为牵引车与挂车的连接安装位置,其结构强度性能尤其关键。在原钢制波纹板的基础上,在保证装配要求的前提下,最终的铝合金方案考虑了零件的轻量化、工艺的可行性和强度性能要求。零件采用挤压工艺成型,多种厚度组合的方式,单个零件由原来的钢制36 kg降低到20 kg,减重44%。

车架横梁采用铝合金挤压工艺,由原 来 的2 个U 形 零件,合并成为1个圆管梁。该横梁的连接板改为铸铝结构,减少零件数量,并且综合考虑了布置要求及性能要求。

图6 车架横梁、连接板铝合金方案

4 车架刚度/强度性能分析结果

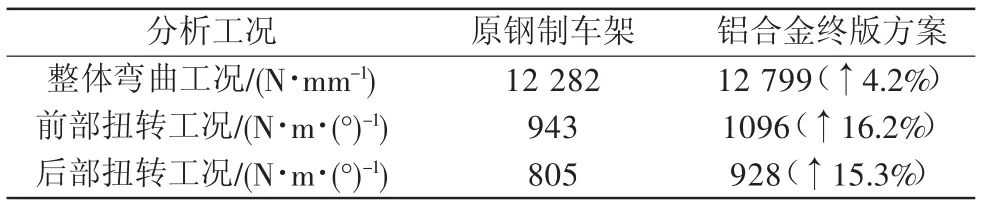

原钢制车架总质量为690 kg,轻量化铝合金方案对车架纵梁、横梁、连接板、波纹板零件材料进行替换及结构优化,质量降低到468 kg。其未对相关铸件进行铝合金方案的替换,减重效果显著。具体性能分析结果如表2所示。

表2 最终刚度分析结果

相比原钢制车架,整体弯曲刚度提升4.2%,前部扭转刚度提升16.2%,后部扭转刚度提升15.3%,车架刚度性能满足性能要求。

对于车架纵梁、横梁、连接板,为了保证轻量化铝合金车架的强度性能,参考原钢制车架安全系数情况(最小安全系数为1.75),选取1.9的安全系数作为目标值,铝合金方案满足强度目标要求。铝合金材料牌号选择6082-T6。

波纹板强度分析以横向对比为主,安全系数不低于钢制车架为性能目标,方案满足性能要求。

表3 纵梁强度安全系数分析结果

5 车架纵梁前部折弯工艺分析

表4 横梁强度安全系数分析结果

表5 连接板强度安全系数分析结果

研究车型纵梁前部内宽需要经过弯折工艺,从而达到满足发动机布置的要求。因此纵梁的铝合金弯折工艺的可行性也是我们需要面对的关键问题点。纵梁前部设计如图7所示。

由于考虑纵梁前部的弯折工艺,在C形截面的基础上,纵梁前部删除部分翻边,改为U 形截面。

表6 鞍座波纹板强度安全系数分析结果

图7 纵梁前部结构设计

图8 纵梁前部折弯工艺CAE仿真分析

通过CAE 仿真的成型性分析,采用6082 -T6材料进行折弯,零件未出现开裂,满足工艺设计要求,仿真分析结果如图8所示。

根据分析结果,最大应力出现在拐角位置,应力值为291.1 MPa(Von mises),结合Von mises准则,纵梁折弯过程中的最大Von mises应力值未超过材料抗拉强度328 MPa ,理论上材料不会发生开裂或失效。

6 结论

经过对重卡牵引车车架纵梁、横梁、连接板、鞍座波纹板的轻量化铝合金方案的探索,从结构设计、工艺可行性、性能达标等多个方面的综合考虑,车架质量由原来的690 kg减低到468 kg,减重222 kg,减重32%,轻量化效果显著。

后续将通过试制对铝合金方案进行可靠性路试验证,从而最终达到量产的目标。