导管架平台立管后安装方法及穿越安装模拟分析

方霖, 张伟, 高磊, 段立志, 刘文

(深圳海油工程水下技术有限公司,广东深圳518054)

0 引言

我国目前的海洋油气开发还主要集中于中浅水深,导管架平台应用广泛。随着海洋石油业的发展和油气开采力度的增加,不断有新建平台安装到海上,这些新安装的平台周边往往存在已投入运行的既有平台。为节约成本,提高油气开发经济性,很多新建平台采用海底管道将生产出的油气输送到既有平台上,以利用既有平台上的油气处理和集输系统。海底管道连接过程中,就需要在既有平台上安装刚性立管,称之为“后安装”[1-2]。

按安装原理,立管后安装分为立管、管卡分开安装及立管、管卡一体式安装两种方法[3]。按照安装位置不同,后安装立管可全部安装外挂在导管架外侧,或立管下部安装外挂于导管架外侧而顶部安装内挂安装在导管架内侧。当采取立管下部安装外挂于导管架外侧而顶部安装内挂在导管架内侧时,立管顶部安装涉及穿越平台导管架作业。

国内导管架平台立管后安装技术应用已有10 a以上的历史,传统方法采用浮袋配合潜水作业实现,近10 a受益于技术突破,逐渐发展出采用DP船机潜水作业的方式,而国内后安装法安装模拟分析技术近年才发展成熟,可供参考的文献资源较少[4-5]。国内一工程项目涉及到立管后安装作业,且立管顶部需穿越平台导管架安装内挂在导管架内侧。该立管尺寸较大,安装位置周围结构多,作业空间小,具有较大的作业难度和风险。该立管安装方案制定中,进行了大尺寸立管穿越后安装过程的模拟仿真,确定受力信息及作业海况,选取立管安装所需设备及工索机具。

1 立管参数及安装方法

1.1 立管参数

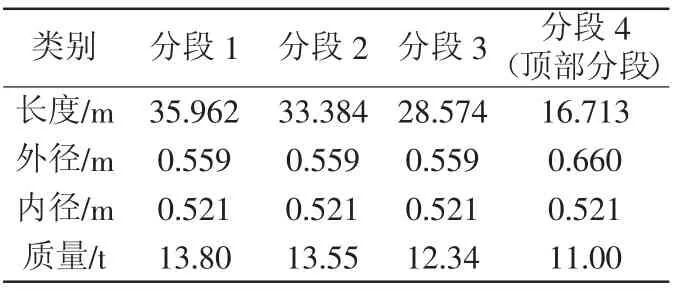

立管为大尺寸立管,由4个分段组成,图1为安装就位后的示意图。顶部立管分段通过飞溅区,为双层管结构,下面的3个分段均位于水面以下,为单层管结构。立管外径最小为0.559 m,其中,顶部立管分段,内管外径为0.559 m,外管外径达到0.660 m,尺寸更大。立管分段的长度在16~36 m之间,顶部立管分段最短为16.713 m,相对于作业空间而言,长度较长。立管各分段尺寸及质量信息如表1所示。

图1 立管安装设计示意图

1.2 立管分段安装流程

表1 立管尺寸及质量

由于平台附近水深及平台自身结构的原因,第1、第2号立管分段在陆地制造完成后,运到安装地点进行海上安装。第3、第4号立管分段则在现场进行安装位置调查后进行制造。立管分段安装的流程如图2所示。

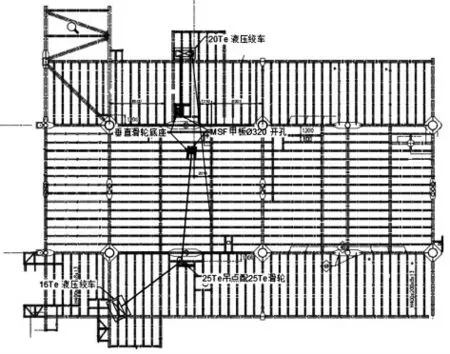

1.3 绞车平台布置

图2 立管分段安装的流程图

绞车是立管安装不可缺少的重要设备。所有立管分段的安装都需要用到绞车,并需安装若干滑轮对绞车钢丝绳进行导向。其中第4号立管分段的安装需要在平台安装两台绞车,两台绞车中,许用安全载荷有所差异,其中许用安全载荷较大的绞车作为主绞车,用以提拉立管分段。另一台绞车作为辅助绞车,用于辅助主绞车将立管调整至安装位置。由于平台内部空间通常有限,绞车的选用和布置均会受到一定影响。绞车在平台上的位置如图3所示。

图3 绞车平台布置

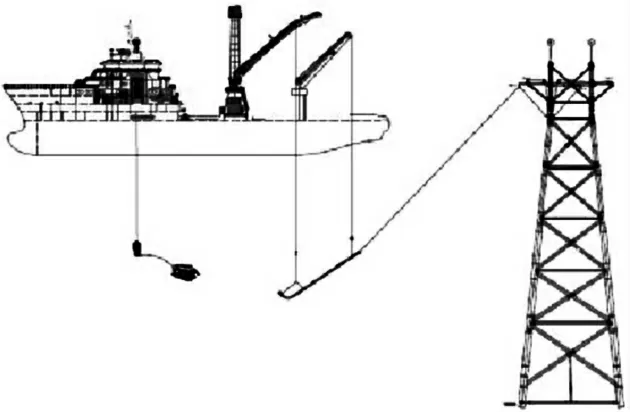

1.4 立管分段传递安装

如1.2 节中立管安装流程图所示,所有立管分段的安装都离不开作业船吊机与平台绞车的配合。平台吊机通过索具与立管分段连接,可以承受立管分段质量并能使立管保持平衡状态,立管分段上端与平台绞车相连。在起始阶段,作业船吊机将立管吊起下放入水至设计深度,平台绞车输出钢丝绳进行跟随。然后,绞车不再输出钢丝绳,吊机继续下放立管,立管载荷逐渐转移到平台绞车上。平台绞车提拉或下放立管分段,作业船吊机配合,调整立管分段进入预先安装在导管架上的立管管卡内。

图4 作业船吊机传递立管分段至平台绞车

1.5 立管分段固定与连接

立管分段采用作业船吊机和平台绞车配合就位后,需要进一步调整立管与导管架上支撑立管的管卡间的相对位置,这项工作由饱和潜水作业或空气潜水作业完成。调整好后,通过潜水作业对立管管卡进行管卡关闭和管卡螺栓张紧,达到立管分段固定的目的。立管分段之间的连接也需要潜水作业支持。

图5 立管分段位置调整及固定在导管架管卡施工细节

1.6 顶部立管分段穿越安装

顶部立管分段安装过程主要分为立管分段吊装下水、立管分段传递、立管分段穿越、立管分段下放安装。立管分段传递之前,分别通过索具与作业船吊机连接、与平台上2台绞车连接。吊机连接的索具在立管分段上有2个吊点,立管分段在质量完全由吊机单独承担下可保持平衡状态。2台绞车在立管分段上的连接点分别位于立管两端。由于平台结构复杂、空间有限,且立管穿越导管架过程在水面以上,立管分段运动幅度容易过大,还需对立管分段连接稳绳。完成立管分段传递后,立管质量由绞车承担,解除作业船吊机索具。立管分段穿越过程通过平台上两台吊机完成,目的在于将整个立管分段穿越导管架,完全进入平台下方空旷区域,完成时立管分段呈垂直状态,仅一台绞车受力。立管分段穿越过程完成后,需要对绞车钢丝绳连接点及绞车钢丝绳路由进行调整,主绞车在立管上的连接点调整为与辅助绞车同一位置,通过2台绞车的配合将立管转移至安装位置下放安装。

图6 顶部立管分段穿越过程示意图

2 立管穿越安装分析

基于Orcafelx软件,对立管各分段的安装均进行了模拟计算分析。顶部立管分段,具备其他3段立管分段安装的特点,因涉及穿越导管架,风险性较高,操作难度大,更具代表性。对顶部立管分段安装过程作模拟计算,得出立管分段安装中受力信息和适宜作业的海况要求。

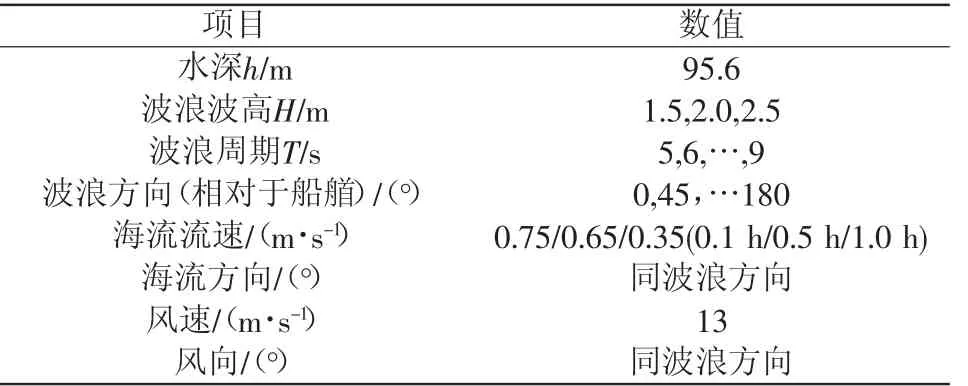

2.1 环境参数

模拟计算中,考虑的环境因素有水深、波浪、海流、风等,如表2所示。

表2 环境参数

2.2 计算模型

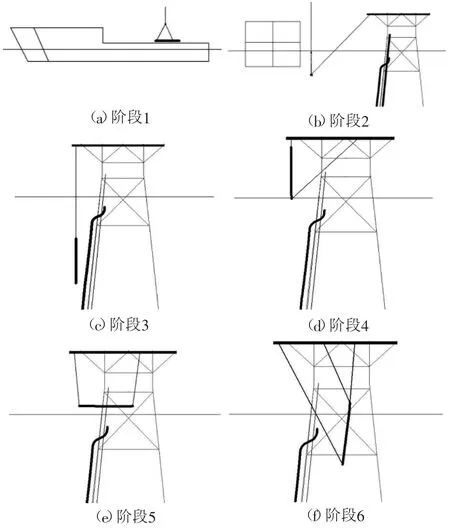

模拟过程划分为6个阶段,对6个阶段建模,6个阶段描述如表3所示,各阶段初始时刻模型如图6所示。图6模型中,待安装立管分段及已安装分段突出显示为粗线,需要说明的是,图6(b)中额外有一根突出显示的粗线为一电缆护管,而在其他图中显示为细线,以便于区分立管、导管架、护管。

表3 模拟过程阶段划分

图6 立管分段穿越模拟分析模拟

模拟仿真中,作业船吊机、平台绞车均采用绞车模型。Orcaflex软件中,绞车模型具有刚度属性,可定义钢丝绳定常输出速度,预报受力信息,模拟中定义以0.5 m/s的速度输出或回收钢丝绳。船舶采用船舶模型,通过导入船舶RAOs,可以模拟船舶在波浪中的运动响应,从而实现波浪中穿越施工的动态模拟,进而确定适宜作业的天气窗口和立管、绞车、设备等工机具的受力信息[6]。

2.3 计算结果

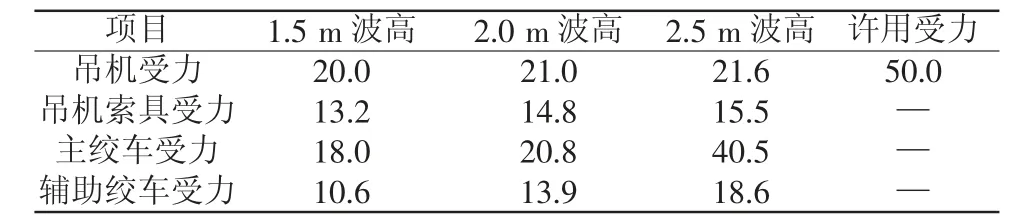

对顶部立管分段的安装过程各个阶段模拟计算结果进行汇总,如表4所示。从表4中可以看出,在1.5~2.5 m波高内,吊机作业船吊机最大受力为21.6 t, 在吊机能力以内。吊机连接立管的索具,最大受力为15.5 t。受平台空间限制,拟选用的绞车中有许用载荷为20、16 t两种规格。主绞车选用20 t绞车,适宜作业海况的波浪有义波高达到1.5 m;辅助绞车选用16 t绞车,适宜作业海况的有义波高能达到2 m。结合绞车受力及对作业海况的要求,可确定连接吊机和立管分段、绞车和立管分段的索具规格,均应不小于作业海况下索连接设备的受力。

表4 立管穿越模拟计算结果t

3 结论

立管后安装具有较大的风险性,主要体现在立管后安装涉及到作业船与平台之间的长时间的近距离配合作业。立管后安装主要包括立管分段吊装入水、立管分段传递、立管分段安装固定连接等过程。在立管分段固定及连接过程中,还涉及饱和潜水作业或空气潜水作业。基于后安装导管架平台的特点,顶部立管需要安装在平台倒管架内部,就涉及到立管分段穿越导管架平台作业,风险进一步增加。通过安装模拟计算分析,得出立管分段安装中受力信息和适宜作业的海况要求,选取立管安装所需设备及工索机具,可对立管海上安装提供参考与指导。