反应堆新燃料组件清洗装置研制

董岱林, 杜华, 殷琪, 张安锐, 王坤, 徐世超

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,成都610041)

0 引言

反应堆燃料组件是核反应堆中的核心部件之一,其功能是提供合适富集度的二氧化铀,实现核燃料持续链式裂变反应,将核能转化为热能。新燃料组件是未经过裂变反应,没有经过活化的燃料组件[1-2]。

鉴于燃料组件的重要性,其在入堆之前,必须保证燃料组件表面的清洁度达到相关要求,且表面保持干燥状态。由于种种原因,一些反应堆新燃料组件在入堆前由于制造、贮存及运输等原因,造成表面附着有细小杂质或分成,因此有必要对其进行去除,防止杂质被带入反应堆内,以免对反应堆设备造成腐蚀,保证设备和材料的完整性,极端情况下,这些杂质可能会造成意外停堆或核安全事故[3-4]。基于以上原因,研制了反应堆新燃料组件清洗装置,以便对新燃料组件进行入堆前的清洗,使其达到清洁要求。

1 环境及新燃料组件特点

1.1 环境特点

反应堆及附属场所建造均较为紧凑,燃料组件存放及处理场所具有以下特点:1)清洗场地不规则,总体面积较小,设备的布置受到限制;2)设备进出的闸门较小,大型设备进出存在困难;3)现场废水储存及处理能力有限,因此废水产生应尽可能少。

1.2 新燃料组件特点

1)属于精密部件,精度高,不允许磕碰及其它损伤;2)结构复杂,由大量竖向的燃料棒束排列而成;3)装堆时间紧迫,清洗时间应尽可能短。

1.3 新燃料组件结构组成

新燃料组件主要由上管座、燃料棒、搅浑格架、下管座等主要零部件构成,上管座、下管座将若干细长型的燃料棒约束在一起形成长方体,从上至下,安装有若干搅浑格架,其可对燃料棒进行固定限位,也利于反应堆内的冷却剂形成良好流场,新燃料组件结构如图1所示。

2 技术方案

目前常用表面清洗技术有物理法和化学法,很明显,化学法是通过一些化学反应达到清洗的目的,其容易对基体材料造成损伤,因此不能用于新燃料组件的清洗,而物理方法主要有气流法、振动法及水流法,或者是几种方法联合使用[5-6]。

气流法的特点是对于结构简单、内部结构不复杂的构件除尘效果好,且需要在一个相对封闭的空间进行作业,其缺点是噪声大,产生大量的带有污染的气体需要经过再次处理,造成设备复杂,体积大,因此气流法不宜用于对新燃料组件的清理。

图1 新燃料组件结构图

振动法的特点是对于附着紧密的杂质去除效果比较好,缺点是对于精度高、装配要求高的构件可能造成一定的不良影响,鉴于新燃料组件的特点及重要性,因此不适合用振动法对其进行表面清理。

水流法的特点是对于结构复杂的构件比较有效,缺点是对于粘接紧密的杂质去除效果不好,鉴于新燃料组件表面的附着物为细小杂质及粉尘,且粘接不紧密,因此水流法适用于新燃料组件表面的清理。

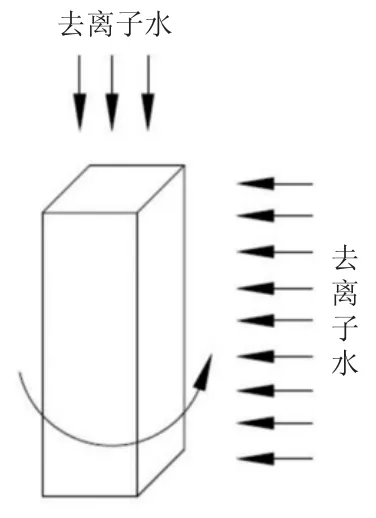

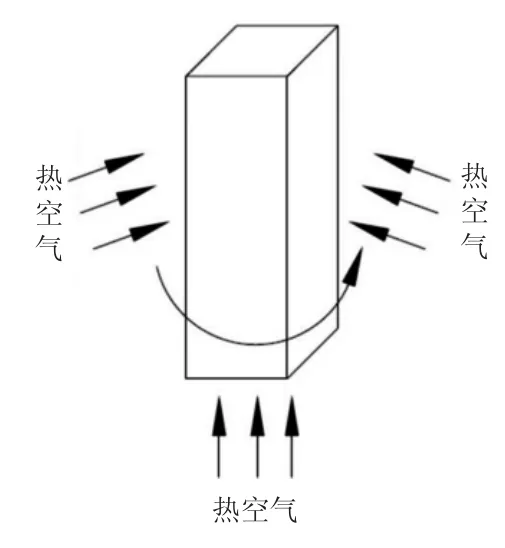

为了获得良好的除尘效果,将新燃料组件封闭在一个腔体内,在此利用立体式水流清洗法,即用水流从新燃料组件的上部和侧面对新燃料组件进行冲洗,且新燃料组件以一定的速度进行旋转。清洗完毕后,利用热空气对新燃料组件进行多方位快速去水干燥。清洗及干燥原理见图2和图3。

图2 新燃料组件清洗原理图

图3 新燃料组件干燥原理图

3 实验与分析

3.1 清洗模型试验

由于新燃料组件由若干燃料棒组成,每个燃料棒之间的间隙较小,为了能够将燃料组件上的一些附着物冲刷干净,选用去离子水对新燃料棒进行立体式冲刷,设计了一种三维冲刷方案,分别从上方及侧方对新燃料组件进行冲刷清洗,同时使燃料组件以一定的速度进行旋转。

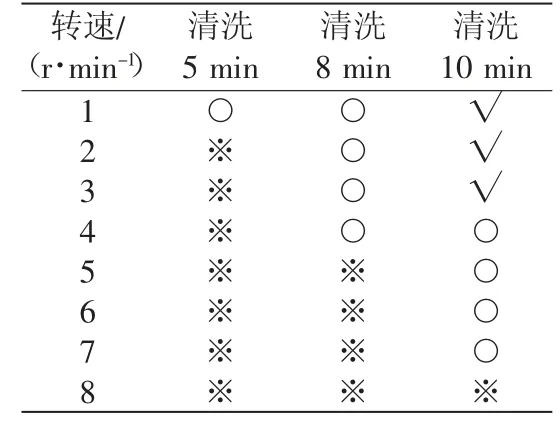

为了获得比较好的清洗效果,同时缩短清洗时间,按照1:1的比例制造新燃料组件模拟体进行清洗对比实验。试验的条件如下:1)每次试验前,对新燃料组件模拟体外表面喷涂一些粉尘和附着物;2)受水泵及出水孔的大小限制,水流射出速度为0.5 m/s;3)规定每次清洗时间分别为5、8、10 min,并且对应不同转速进行清洗实验。清洗实验结果如表1所示。

表1 清洗时间与转速试验记录

通过实验得出,清洗时间越长,清洗越干净,当清洗时间一定时,新燃料组件模拟体转速越慢,越容易清洗干净。为了节约清洗时间,工程实际中,为了获得较好的清洗效果,同时为了节约清洗时间,将新燃料组件的旋转速度设定为2 r/min,清洗时间定为10 min。

3.2 风干模型分析

对新燃料组件进行风干的技术方案是利用热空气从新燃料组件的下方往上方对其进行风干。除了与热空气的温度有关外,风干效果还与热空气形成的流场有关。热空气的温度根据所选热风机的制热效果确定。

经分析,当空气从下往上流过时,新燃料组件的上部较下部难以快速干燥,为了提高风干效率,在封闭腔体中间偏上设置一个扰流板将下方一部分空气直接引至上部,同时提高上部空气流速,从而提高风干效率。

用CFD(计算流体力学)对风干过程建模并进行分析,将空气视为牛顿流体,将风干空间的边界视为绝热材料,当入口风量为0.8 m3/s时,出口压力为常压(大气压)时,可以得到空气运动的迹线图和速度等值面图,如图4和图5所示。

图4 空气运动迹线图

图5 空气运动等值面图

可以看出,空气进入风干模型后,其迹线较为均匀地流过新燃料组件所在空腔,且由于扰流板的扰流作用,从速度等值面图(7 m/s)可以看出,燃料组件的上半部分的空气流速和下部部分的空气流速基本一致。经过优化,确定了扰流板的位置距离燃料组件上部三分之一处为较为合理,进而可以确定新燃料组件清洗及风干所在腔体的结构尺寸。

4 装置设计

根据所确定的新燃料组件清洗技术方案,对清洗装置开展详细设计。将反应堆新燃料组件清洗装置分为3个模块进行设计,包括清洗装置本体模块、清洗液循环风干模块及控制模块,3个模块之间通过管线连接起来。

模块化的设计原则,可以进行协同作业,缩短设计及制造时间,大大提高研制效率,同时,模块化有利于设备的现场布置,能够适应复杂的清洗场地。反应堆新燃料组件清洗装置系统图如图6所示。

4.1 清洗装置本体模块

清洗装置本体模块用于放置新燃料组件,构建一个清洗与风干的空间,对新燃料组件进行清洗并风干。清洗装装置本体采用的主体材料为奥氏体不锈钢,与新燃料组件接触的部分采用尼龙材料。

图6 新燃料组件清洗装置系统图

清洗装置本体包括上喷头、扰流板、导向筒、电动机、转动座、外圆罩、侧喷头、导流板、循环水箱等零部件,如图7所示。

上喷头和侧喷头分别从上面和侧面向新燃料组件喷射去离子水;导向筒用来对新燃料组件进行导向与限位,其材料为尼龙材料;电动机带动转动座旋转,从而带动新燃料组件旋转;外圆罩构成一个相对密封的清洗与风干空间,防止去离子水泄漏;导流板使从底部引进的热空气能够形成更加均匀的流场,加上扰流板的扰流作用,能够更加有效地风干新燃料组件;循环水箱能够收集去离子水,并对其进行过滤后循环使用。清洗装置本体模块实物如图8所示。

图7 清洗装置本体结构图

图8 清洗装置本体

4.2 清洗液循环风干模块

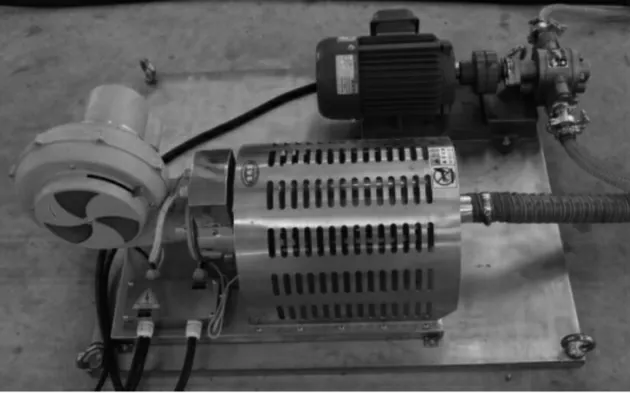

清洗液循环风干模块的功能是为新燃料组件的清洗与风干提供源源不断的去离子水与热空气,包括齿轮泵、热风机、传感器和相应的气管、水管和电缆。

齿轮泵是将清洗装置本体模块中循环水箱的过滤水输送至上喷头和侧喷头,对新燃料组件进行清洗;热风机先对空气进行加热,然后将热空气送至清洗装置本体模块。清洗液循环风干模块的实物如图9所示。

4.3 控制模块

控制模块的功能是对清洗装置本体模块和清洗液循环风干模块进行集中控制,同时为操作人员提供良好的人机交互界面。

采用西门子CPU224 PLC进行控制,外加一个EM231模拟量扩展模块,共14路数字量输入、4路模拟量输入和10路数字量输出,实际使用8路数字量输入、3路模拟量输入和9路数字量输出。PLC完成系统的逻辑控制功能、保护和人机交互功能,并对热风温度、热风出口压力、清洗液流量、清洗液输送等指标进行监控。

图9 清洗液循环风干模块

操作具有手动和自动两种模式。通过触摸屏,可以很方便地对该装置进行操作,而且还可以直观地查看清洗和风干的状态量。

5 结论

1)通过对新燃料组件清洗技术的研究,解决了一些反应堆新燃料组件清洗及风干的问题;2)通过对清洗装置进行模块化设计,解决了设备运输通道及现场清洗场地不规则的问题;3)实践证明,立体旋转式的清洗方式效果良好,清洗后的新燃料组件表面无可见附着物;4)实践证明,下部供风及绕流板的风干方式效果良好,风干后新燃料组件表面干燥,风干速度快。