一种隧道有轨运输液压自动侧卸式渣车的设计与应用

张旭亮,王鹏,李胜永,左建乐,王浩

(中铁工程装备集团隧道设备制造有限公司,河南 新乡453000)

0 引言

随着地铁隧道、通信、引水管道及地下电缆的日益建设,盾构/TBM在国内外得到全速发展,盾构法施工相应的后配套设备也随之发展,水平运输设备主要应用在盾构/TBM等隧道掘进设备的配套施工运输中。利用牵引机车对渣土、管片、浆料、人员等进行运输,满足隧道内外联络和物质交换[1]。

常规地铁隧道用渣土运输车卸渣方式为龙门吊辅助卸渣,实现起吊和卸渣需配合的辅助装置较多,所在工地的配套基础设施投入较多,效率低,费时费力,资金投入大,并且此种卸渣装置为整体起吊和翻转,安全性较低[2]。在此种背景下,本文优化设计出一种集运输与卸渣一体的智能液压自动侧卸翻渣车,进一步提升隧道施工有轨运输后配套渣车的使用性能,并提高施工效率。

1 液压侧卸渣车结构设计

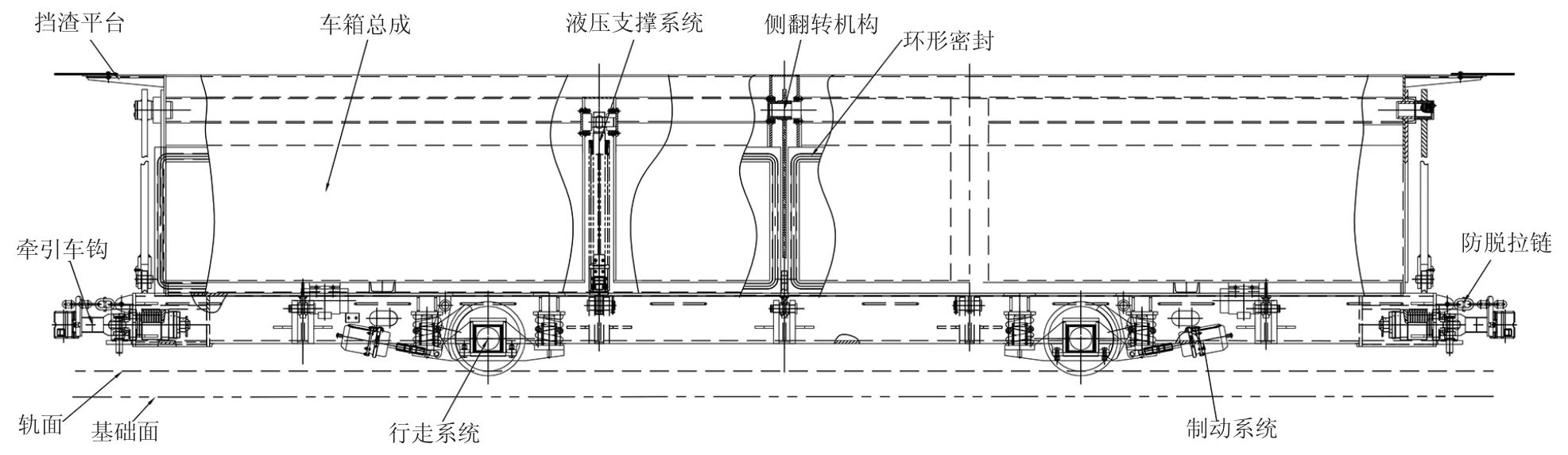

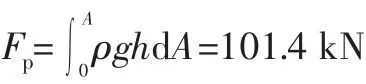

如图1所示,液压自动侧卸渣车主要由车箱总成、底盘机构、侧翻转机构、行走系统、制动系统、液压支撑系统及液压泵站等组成,通过液压控制泵站和机械机构的结合,可实现车箱侧翻任意角度的急停和油缸自动支撑和返回,智能化程度高,各主要结构采用模块化设计,通过螺栓或者销轴连接,现场拆装方便。

1.1 车箱总成设计

1.1.1 车箱结构设计

箱体总成主要用于装载弃渣,在运行、接料和卸料时,主要承受多向动态载荷,箱体应有足够的强度和刚度。箱体总成主体结构由不同厚度钢板压型拼焊而成,用型钢加固连接,车箱两端顶部设置有挡渣平台,防止移动接渣时渣土掉落在轨道上,影响编组运行;车箱底部合适位置设置有位移传感器,当支撑油缸缩回到一定位置时,位移传感器探测到焊接于底盘总成的接受板,蜂鸣器发出警报,提醒工人师傅支撑油缸即将缩回到初始位置;在车箱底板两侧合适位置设置有振动电动机,设计激振力为3 kN,使卸渣效率显著提升,弃渣残留量较之前减少,渣土卸尽率显著提升。

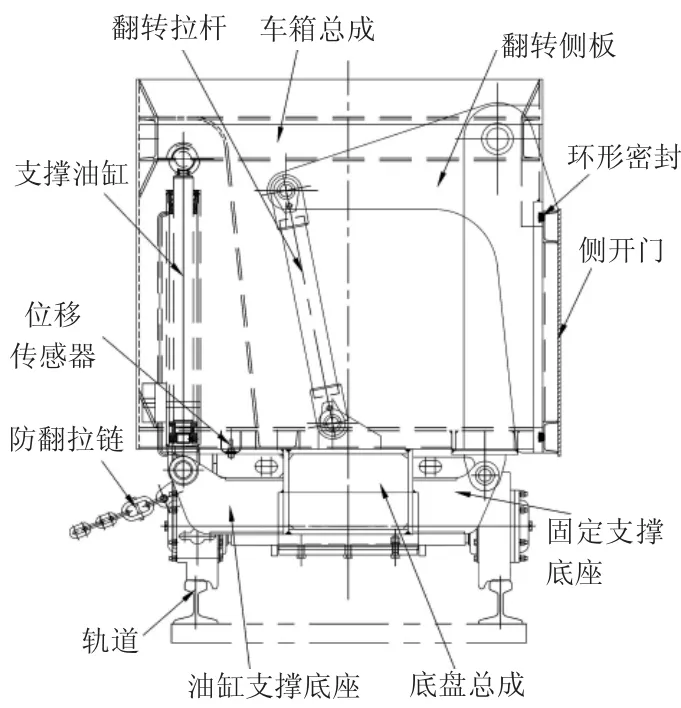

对车箱结构做优化设计,纵向两侧端板,一侧为固定式,加强了端、侧部整体刚度和纵向的传递能力,提高了结构的整体承载能力;另一侧为可活动的开闭门结构,横向箱体中部和两侧适当位置贯穿整个车箱设置有3套四连杆机构,如图2所示,通过销轴连接的翻转拉杆和翻转侧板及底盘总成(底盘作为基体)构成一套四连杆机构,实现单侧活动门的平稳开闭。

图1 液压侧卸渣车主视图

图2 液压侧卸渣车侧视图

1.1.2 车箱方量设计

福建龙岩万安溪引水工程TBM开挖直径为3.83 m,设计一环掘进2 m,按隧道施工经验,设计松方系数为1.2~2.0,这里取1.5,则出渣总方量为34.5 m3,编组配4个9 m3液压侧卸渣车可满足项目施工要求,这样车箱方量设计为9 m3,根据现场轨距铺设,轨距设定为900 mm,根据宽度和高度尺寸要求,确定车箱整体长度跨度尺寸。

1.1.3 密封性能设计

福建龙岩项目工程引水隧洞施工段长约15 km,地层岩性主要为花岗岩、石英砂岩等,岩体完整,岩石强度高,石英、长石等硬质矿物含量高,磨蚀性强,给隧道施工掘进带来了极大的挑战。隧道掘进使用高压水力耦合破岩TBM,排水量较大,弃渣颗粒较小,存在较多粉末状,设计液压渣车为侧门打开式,这样渣车密封性能的设计尤为重要。

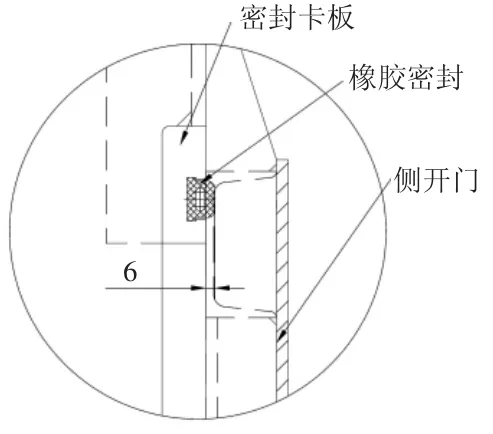

如图1所示,箱体总成中由中部的隔板将箱体分隔为两个独立的小箱体,通过侧翻转机构将两个箱体连接为一体,每个箱体侧板端部设置有环形密封卡板,沿着环形卡槽粘接有密封橡胶,截面如图3所示,当支撑油缸缩回到初始位置时,侧开门面板接触密封橡胶,并压缩密封橡胶,形成两个小箱体的独立环形密封。

图3 密封截面安装示意图

密封橡胶采用T形,和密封卡板位置的密封卡槽紧密配合,辅助胶水粘接,安装牢固,不易脱落;橡胶材质为三元乙丙,邵氏硬度A40~60,耐老化性、耐腐蚀性及抗挤压性能优异;设计橡胶密封压缩量为0~6 mm,可补偿由于侧开门变形对密封性能产生的影响;安装完成后注水实验密封性能优异,成功解决了侧开式液压渣车的密封性能难题。

1.1.4 翻转拉杆强度校核

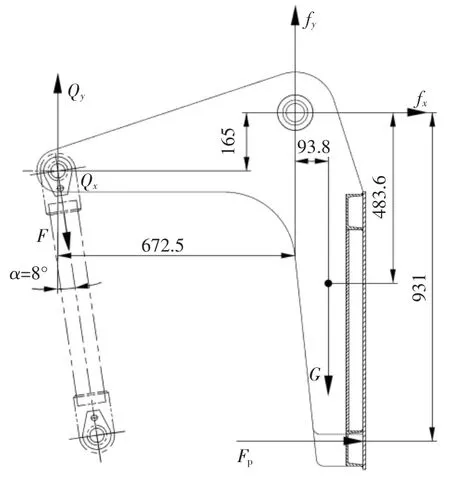

对侧翻转机构进行静力学分析,如图4所示,在三维图中找到翻转侧板的质心位置并定位到二维图中,对翻转侧板进行受力分析。

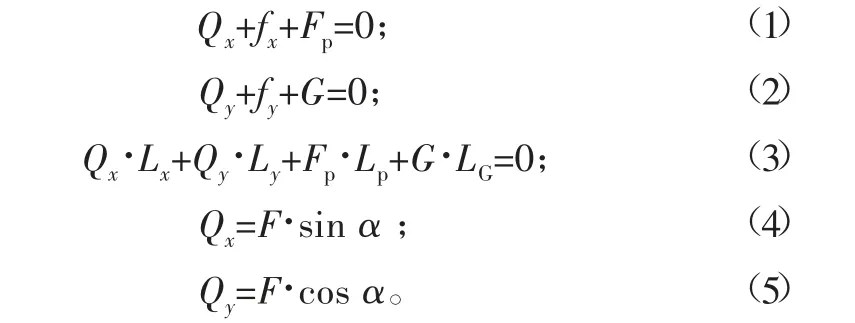

根据受力分析对翻转侧板建立力矩平衡方程:

图4 翻转侧板受力分析

其中[σ]=σu/n,此处n为安全系数,取值为1.7(起重机械)可得翻转拉杆满足Q235B的选材要求。

1.2 下装系统设计

下装系统设计主要由底盘总成、行走系统、制动系统及相关辅件构成。底盘为液压渣车主要承载部件,主要承受牵引力、渣车之间的惯性接触力及车轮和钢轨之间的冲击力。结合图1、图2,底盘主体结构采用箱梁拼焊,箱体两端设置有防脱拉链和牵引车钩,保证编组设备之间的安全连接;为防止渣车在卸渣时发生侧翻现象,在底盘总成上以中心轴线对称两端设置有防翻拉链,确保项目施工安全、高效。以中心轴线对称的两端合适位置设置有油缸支撑底座,用于连接支撑油缸,连接方式为销轴连接;右侧中心和两侧位置设置有3套固定支撑底座,用于连接箱体总成,连接方式为销轴连接,这样支撑油缸、箱体总成(可作为一个简易连杆)及底盘总成(作为基体)构成一套四连杆机构,实现整机平稳运行。

行走系统主要构成为以中心轴线对称的合适轴距位置设定的单轴轮对总成,轮对总成上焊接有弹簧安装支架,弹簧导套配套减震弹簧置于弹簧安装支架上,形成一组物理平衡弹簧减震机构;减震弹簧支撑接触车体机构连接板,连接方式为螺栓固定,防止轮对松动脱落和车轮偏磨等隐患,提高整机安全性能。

制动系统采用杠杆原理机构进行制动,制动动力源来自编组机车气源,实施方式为两端对称单侧制动气室驱动闸瓦,闸瓦接触抱死车轮实现整车的制动,制动性能稳定,两台渣车之间用快插接头连接,气源快速稳定,拆装方便,不易受外界因素干扰。

2 液压侧卸渣车控制系统

2.1 液压支撑系统

整个车厢单侧翻转动力系统采用全液压泵站支撑系统,液压侧卸渣车工作模拟调试示意图如图5所示,泵站由电动机带动齿轮泵驱动,以中心轴线对称的两侧适当位置设置有液压支撑油缸,双侧液压油缸作为执行机构其上设置有液压锁,可实现任意工作位置的自锁,支撑平稳,安全可靠。

图5 液压侧卸渣车工作模拟调试

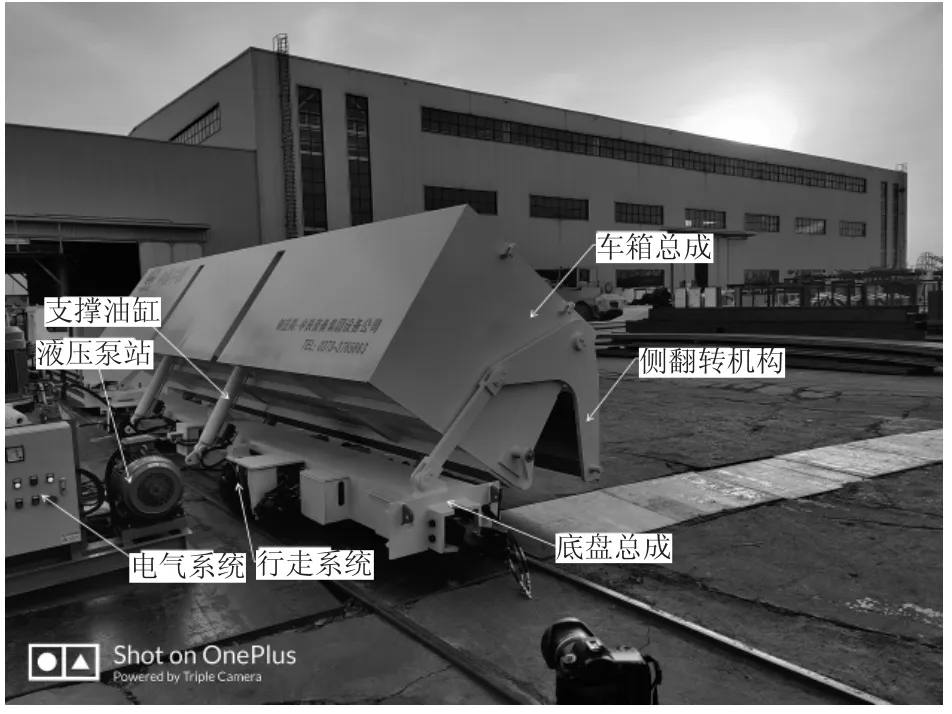

该系统支撑油缸设计行程可根据渣土方量实际调整,设计翻转角度范围为0°~40°,图6为液压自动侧卸翻渣车工作位置示意图,油缸设计行程大,设计翻转角度灵活可调;在渣车翻转极限位置停止,通过操作点动旋钮,抖动卸料,可有效提高渣料卸尽率。

通过液压控制泵站和机械机构的结合,可实现车厢侧翻任意角度的急停和油缸自动支撑和返回,支撑油缸设置有限位装置,防止车箱四连杆机构达到死角位置,智能化程度高。

图6 液压自动侧卸翻渣车工作位置

2.2 液压系统原理

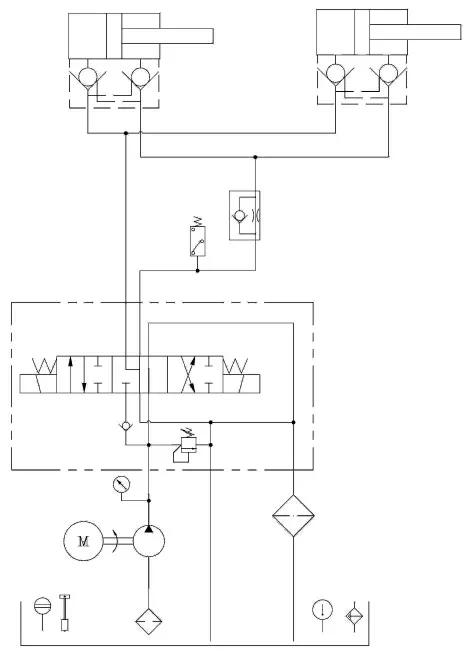

液压侧卸渣车液压系统主要由液压泵站、支撑油缸、单向节流阀、液压快速接头及液压软管等组成。液压泵站为整个渣车侧卸的动力源,液压系统工作原理图如图7所示,采用电动机带动齿轮泵驱动,通过控制液压泵站上的多路阀电磁铁的通、断电控制双侧支撑油缸同时伸出和缩回,实现渣车的弃渣及复位动作,在液压控制回路多路阀中设置溢流阀,保证液压控制回路的安全稳定运行。

图7 液压系统工作原理图

2.3 电气系统

电气系统主要由断路器、相序保护器、开关电源、安全继电器、操作旋钮等组成,是整机油缸动作运行的控制核心,具备配电保护、电动机保护、相序保护等安全保护功能,保证液压翻渣安全可靠,支撑油缸伸出和缩回按钮可点动控制,有效提高卸渣的效率。

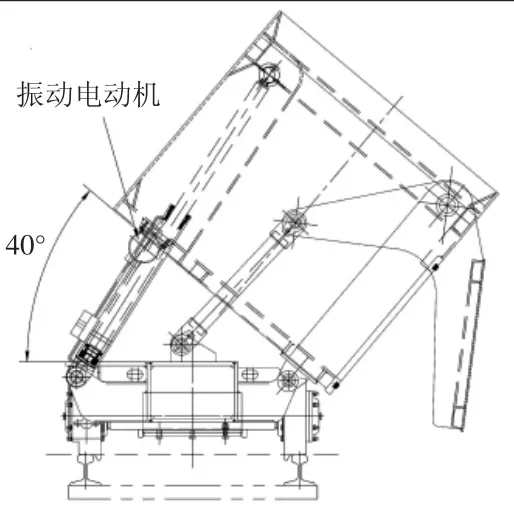

2.4 产品项目使用实验

液压侧卸渣车在福建龙岩万安溪引水项目上的使用实验如图8所示,采用液压支撑侧翻后,将传统龙门吊卸渣的整体翻转和人工辅助卸料次数由30 min/次缩短到8 min/次,省去现场配套辅助装置和人工辅助,省时省力,卸渣效率高,现场使用反馈良好。

3 结语

本文以优化隧道施工有轨运输[4]后配套渣车的使用性能为目的,以福建龙岩万安溪引水工程项目为依托,从结构设计、控制系统两个方面综合设计研究,并结合现场工程试验,优化设计一种新型隧道有轨运输液压自动侧卸式渣车,实际项目使用过程中减少预设的基础设施,降低成本,提高施工效率,达到了预期的设计目标,为后期TBM/盾构机后配套有轨运输渣车提供更好的解决方案:1)液压自动侧卸翻渣方式。车厢中部和两侧位置贯穿整个车厢设置有四连杆机构,实现单侧活动门的平稳开闭,机械化程度高。2)行走底盘机构设置有防翻拉链,避免卸渣过程中车箱发生侧翻,提高整机安全性能。3)整个车厢单侧翻转动力系统采用全液压泵站支撑系统,液压支撑油缸设置有液压锁,使得整机运行平稳、承载能力高、坚固耐用、操作维护方便。4)该系统支撑油缸设计行程可根据渣土方量实际调整,设计翻转角度范围为0°~40°,在侧翻极限位置,抖动卸料,提高渣土卸尽率,实现个性参数化设计。5)智能化控制。通过液压控制泵站和机械机构的结合,可实现车厢侧翻任意角度的急停和油缸自动支撑和返回,设置有限位装置,防止车厢四连杆机构达到死角位置。6)箱体总成设置有两个独立环形密封,成功解决侧开式液压渣车的密封性能难题。

图8 现场使用照片