基于CPSO-RBF网络的数控机床热误差实时补偿系统研究

丁传东,姚芝凤,李腾,杨羚

基于CPSO-RBF网络的数控机床热误差实时补偿系统研究

丁传东,姚芝凤,李腾,杨羚

(齐齐哈尔大学 机电工程学院,黑龙江 齐齐哈尔 161006)

目前,生产制造正向着更加精密化、智能化的柔性制造方向发展,但大多数控机床的智能化程度依然有限,导致不能对生产加工过程中产生的误差进行实时反馈补偿。以RBF神经网络技术为基础,并通过引入CPSO算法来对RBF神经网络进行训练优化,构造了数控卧式镗床的主轴热误差预测模型,并针对生产加工过程中产生的热误差设计了主轴热误差实时补偿方法。最后应用MATLAB仿真软件对主轴热误差的实时补偿系统的效果进行验证,表明了补偿方法的可行性和有效性。

CPSO算法;热误差预测;数控机床;RBF神经网络;热误差实时补偿

对于超精密机床而言,热误差是影响数控机床加工精度的重要因素之一[1]。机床因受热变形而引起的误差占机床总误差的40%~70%,是精密和超精密加工过程中主要的误差来源[2]。因此,减小机床热误差对提高机床加工精度至关重要。

罗勇等[3]建立了车床主轴径向热误差的线性回归模型,并搭建了热误差补偿系统。验证表明该补偿系统能够明显降低车床主轴径向热误差值,将精度提高50%以上。任兵等[4]对BP神经网络热误差补偿方法进行改进,通过利用PSO算法的全局搜索能力对BP神经网络进行优化训练,提高了热误差预测精度。Li等[5]将一种改进粒子群优化(IPSO)算法用于优化BP神经网络的结构参数,从而提高了神经网络预测模型的建模效率。

本文针对某型号的数控卧式镗床的主轴部件系统,通过借助CPSO(Chaos Particle Swarm Optimization, CPSO)算法来训练优化RBF神经网络权值等结构参数,提高RBF神经网络收敛的速度、稳定性及泛化性能。从而提高了热误差实时补偿系统的补偿效果。

1 数控机床热误差实时补偿系统

根据数控机床热误差补偿控制特点并结合CPSO算法及RBF网络技术,设计出数控机床主轴热误差实时补偿系统体系结构如图1所示。主轴热误差实时补偿系统工作过程由两部分组成,第一部分是对主轴热误差的预测过程,通过CPSO-RBF网络得到主轴3个自由度方向的热误差值;第二部分是对产生的热误差进行补偿的过程,根据热误差值得到主轴3个方向的补偿量值。

图1 数控机床主轴热误差实时补偿系统体系结构

2 CPSO-RBF预测模型

粒子群优化算法是一种群体智能算法,但其有容易陷入局部最优值,算法后期收敛速度减慢等缺点。在粒子群优化算法中引入混沌思想,改善了粒子群优化算法摆脱局部极值点的能力。

2.1 CPSO优化RBF神经网络

CPSO-RBF神经网络具体步骤如下:

Step1 建立RBF神经网络,确定输入层、隐含层、输出层的维数,以及训练目标函数,给定神经网络的训练样本集;并确定混沌粒子群的粒子数量、学习因子、惯性权重、最大迭代次数、混沌搜索次数等参数。

Step2 利用混沌初始化粒子群,将各个粒子位置解码后的值作为RBF神经网络的结构参数。输入相应的初始输入样本集,由目标函数得到初始个体最优粒子和全局最优粒子,进入最优参数整定。

Step3 在RBF神经网络所得到初始最优粒子附近进行混沌搜索。

Step4 将混沌搜索的每一个粒子个体译码为RBF网络的权重和阀值等结构参数,然后网络进行训练,将实际输出带入网络目标函数,得到的最优粒子代替粒子群的某个粒子,作为新的全局最优粒子。

Step5 更新每个粒子的位置和速度,得到新的粒子群。

Step6 判断全局极值是否满足CPSO的结束条件,结束条件为目标函数值的变化小于收敛阈值或者达到最大迭代次数,满足结束条件,就退出CPSO寻优,转入RBF神经网络优化Step7;否则到Step3。

Step7 CPSO达到最优后,将全局最优粒子个体解码为RBF神经网络的最优结构控制参数。

2.2 CPSO算法部分

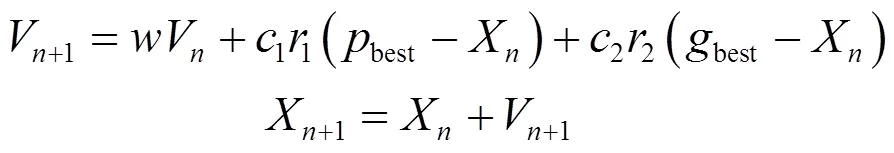

在粒子群进化到下一代时,每个粒子会通过追踪个体最优粒子和全局最优粒子更新自己,粒子的位置和速度更新公式如下:

其中,表示第代;为权值系数,取[0,1]之间的随机数;1和2均是[0,1]之间的随机数,1和2是学习因子,影响粒子群跟随最优解的快慢。X+1表示下一代的位置,是当前位置X加下一代速度V+1得到。best和best分别为个体和全局最优粒子。

粒子始化:通过混沌迭代方程的得到4个具有混沌性的随机序列,在经过线性映射方程分别将4个参数的混沌性扩展到优化变量的搜索区域,得到粒子的初始位置。并在根据速度范围的要求,随机产生相应个数的初始速度,作为粒子速度。

局部搜索:选用无限折叠迭代混沌映射来产生随机序列。得到了混沌随机序列,再通过载波映射将混沌性引入到best附近的区域,从而实现局部混沌搜索。载波映射公式如下:

其中,为搜索半径,用于控制局部混沌搜索的范围。

2.3 RBF算法部分

在RBF神经网络中,待定的参数包括:基函数中心、基宽度、隐含层到输出层的连接权重和输出层的阈值。参数、、及通过混沌粒子群优化算法进行组合寻优确定,从而使得目标函数达到最优化。将寻优的网络参数看作为一个粒子,粒子表示为

其中,为更新的代数。

取目标函数为均方误差:

2.4 数据采集及补偿方法

以某数控卧式镗床主轴箱为研究对象,数控卧式镗床的结构示意图如图2所示。

通过在主轴箱上布置测温点来研究其热特性和具体结构间的关系。通过分析测量的温度数据,最终从9个测温点中选择对热误差影响比较明显的3个点作为“最优”的测温点,分别为主轴前轴承测温点T3、主轴套测温点T5及主轴电机外壳测温点T6,并测量主轴在、、方向上的热误差数据。

图2 数控卧式镗床的结构示意图

在数据测量过程中,以加工速度空载运行300min,每间隔1min同时对3个测点的温度进行测量,并测量主轴在、、方向上的热变形误差。经过300次测量,得到第一组主轴热误差数据,并用该组数据作为CPSO算法优化RBF神经网络时的训练样本。机床停车冷却后,再次在相同条件下采用相同的方式进行150次测量,将采集到的测温点温度和对应的主轴热变形误差作为第二组热误差数据,该组数据用来评价训练后得到预测网络模型的泛化性能。

在数控机床工作时,主轴热误差补偿模块能够实时得到的主轴3个方向上的热误差数据。然后根据固化在存储单元中误差补偿模型综合计算出对刀具坐标,及工作台横向坐标及纵向坐标进行附加运动修正的误差补偿值。并在操作空间上产生一个对主轴误差的相对运动,起到了对原有误差的修正作用,达到热误差实时补偿的目的,从而提高数控机床的加工精度。

3 补偿系统性能验证

利用MATLAB软件建立基于CPSO-RBF、PSO-RBF及RBF网络的预测模型,并对3种算法预测的准确性进行对比分析,参数设置如下:

CPSO算法:学习因子1=2=1.5,收敛阈值=0.05或者达到最大迭代次数=1000,混沌粒子群的粒子数量=50,混沌搜索次数=50。RBF神经网络结构:输入层=3,输出层=3,隐含层由减聚类算法确定。

训练完成后,用验证数据集对模型的预测精度进行检验,基于CPSO-RBF、PSO-RBF及RBF网络的模型在主轴、、轴方向上的热误差的预测结果如图3所示。

图3 主轴X、Y、Z轴方向上的热误差的预测结果

为更好地反映出3种预测模型性能的实际情况,选用绝对误差的平均值MAE及平均相对误差MRE作为预测性能的评价指标。本文将CPSO算法引入到RBF网络,并应用到机床主轴热误差预测中,CPSO-RBF模型预测结果的MAE的平均值较RBF模型减小了36.7%,较PSO-RBF模型减小了18.9%,并且MRE的平均值也分别减小了35.7%和18.2%。比较分析结果表明,本文所提出的CPSO-RBF网络的模型预测效果更好,具有更高的精度。

4 结论

本文以数控卧式镗床的主轴为研究对象,从提高机床热误差预测精度的角度研究补偿系统问题。提出了一种将CPSO与RBF神经网络相结合的机床热误差预测模型,并设计了数控机床主轴热误差实时补偿系统体系结构。验证结果表明预测模型具有较高的辨识精度和建模精度,同时也提高了热误差实时补偿系统的补偿控制性能。

[1] 黄智,刘永超,邓涛,等. 一种五轴数控机床热误差建模方法[J]. 中国机械工程,2020, 31(13): 1529-1538.

[2] 李逢春,王海同,李铁民. 重型数控机床热误差建模及预测方法的研究[J]. 机械工程学报,2016, 52(11): 154-160.

[3] 罗勇,邵珠峰,王立平,等. NL201HA数控卧式车床轴热误差建模及补偿[J]. 清华大学学报:自然科学版,2021, 61(1): 28-35.

[4] 任兵,任小洪,李国志. 基于PSO算法优化BP神经网络的数控机床热补偿[J]. 机床与液压,2013, 41(3): 59-61.

[5] Li B, Tian X, Zhang M. Thermal error modeling of machine tool spindle based on the improved algorithm optimized BP neural network[J]. The International Journal of Advanced Manufacturing Technology, 2019, 105(9): 1497-1505.

Research on thermal error real time compensation system in CNC machine tool based on CPSO-RBF network

DING Chuan-dong,YAO Zhi-feng,LI Teng,YANG Ling

(School of Mechanical and Electrical Engineering, Qiqihar University, Heilongjiang Qiqihar 161006, China)

At present, manufacturing is developing towards more precise and intelligent flexible manufacturing, but the intelligence of most control machine tools is still limited, resulting in the inability to provide real-time feedback compensation for errors generated in the production and processing process. On the basis of RBF neural network technology and by introducing CPSO algorithm to train and optimize the RBF neural network, this paper constructs the spindle thermal error prediction model of NC horizontal boring machine. The real-time compensation method of spindle thermal error is designed for the thermal error produced in the production process. Finally, MATLAB simulation software is used to verify the effect of real-time compensation system for spindle thermal error. It shows the feasibility and effectiveness of the compensation method.

CPSO algorithm;thermal error prediction;CNC machine tools;RBF neural network;thermal error real-time compensation system

2021-02-21

黑龙江省省属高等学校基本科研业务费科研项目(135409426)

丁传东(1990-),男,黑龙江齐齐哈尔人,助教,硕士,主要从事智能检测与控制、先进制造技术等研究,417304523@qq.com。

TG659;TP183

A

1007-984X(2021)04-0001-04