淮北煤田任楼煤矿煤的热解影响因素及成焦特性

胡辉东,李贤庆*,冯松宝,李金帅,李阳阳

(1.中国矿业大学(北京)煤炭资源与安全开采国家重点实验室,北京 100083;2.中国矿业大学(北京)地球科学与测绘工程学院,北京 100083;3.宿州学院资源与土木工程学院,安徽宿州 234000)

煤是一种化石燃料,其含碳量较高,在我国资源和能源中占有重要的位置,在我国当前的能源现状下,煤的合理利用使不容忽视的课题。煤热解作为能源可持续发展的技术之一,可以通过转化生产液体燃料、高活性半焦、化学品及天然气等[1]。目前国内外对煤的热解的研究很多,煤热解又称煤干馏,是指对固体煤样在非空气(氮气及其他惰性气体)气氛的条件下进行升温加热,在温度升高的过程中煤样会发生一系列复杂的物理化学变化并伴随着气体、液体及固体生成的过程[2]。煤热解的过程比较复杂,大多数学者在研究时将其分为两个阶段,第一阶段为一次热解反应[3],即不稳定的化学键断裂生成自由基;第二阶段为自由基的稳定[4]。影响煤热解的因素有很多,例如实验气氛、升温速率、粒径大小、始温终温以及煤本身的煤化程度等。在升温速率方面,张健等[5]研究表明升温速率的增大会产生滞后现象即煤的热解产物焦油含量达到最大值所对应的温度会有所提高;韩德虎[6]得出升温速率的变化会导致样品在每个时间点的停留时间不同,从而影响煤样的反应程度。Suuberg等[7]通过对褐煤热解的研究表明,升温速率的改变对非二次反应中挥发物生成没有明显影响,同时还指出热解产物的生成主要是由热解温度和在每个温度点上的停留时间所决定。于彦旭等[8]研究加热速率对热解焦炭的演化反应性与结构的影响,结果表明,不同升温速率下焦炭产率相差很大,慢速下焦炭的产率要高于快速下焦炭的产率。在粒径方面,可分为传热和传质两个小点,当煤样粒度较大时,颗粒内部达到相同的终温时,大颗粒煤需要较长的加热时间[9];而传质方面,粒径增加会导致生成的焦油离开颗粒表面的时间变长;秦跃平[10-11]等研究了煤体粒度及分散度对煤热解燃烧规律的影响。在质量方面,国内外研究较少,韩德虎等人[6]发现在热重实验中煤量和发热量成正比;而煤量较大时,传热会受到影响,煤体内外温差较大,内部产生的气体难以溢出从而导致热解反应的进行,反应时间变长,滞后现象更加明显。关于其它因素,国内外学者也有研究,例如Tyler等[12]对热解气氛的研究得出不同的气氛(氢气、氦气等)不会对焦油的质和量产生影响,但是甲烷的生成量会受到影响;梁凤莉[13]对停留时间的研究发现,煤在热解终温停留的时间越长,裂解产物发生二次热解反应使大分子物质向小分子物质的转换越完全。烟煤作为最重要的煤种,研究其热解影响因素实际意义很大,基于此,以淮北煤田任楼煤矿为例,研究升温速率、粒径范围对热解和成焦的影响,有助于了解煤的热解过程和开辟新的煤炭加工方法,为烟煤的综合利用和整治烟煤燃烧对环境污染问题提供重要的参考依据。

1 研究区概况

皖北煤电集团公司任楼煤矿坐落在淮北市濉溪县境内,南接蒙城,北临宿州,建于1985年并于1997年正式投产,是国家“八五”期间重点建设的国有大型矿井[14]。任楼煤矿位于淮北平原中部,地势较平坦,地面标高25~27m,西北地势高,东南地势底。其井田属全隐蔽煤田,地层由老到新依次有奥陶系、石炭系、二叠系、古近系、新近系和第四系。矿井煤炭资源丰富,可采储量达1.77亿t,经扩建以后,年产量达300万t。任楼煤矿煤种为优质气煤,是动力用煤和炼焦煤的理想原料。

2 样品与实验方法

2.1 样品

样品采集于淮北煤田任楼煤矿主采煤层,7259工作面,中五采区。运用GB/T482—2008规定的方法按照10cm×10cm×50cm进行采集,共采集了2个样品,编号为RL-13和RL-15,采集后立即储存在棉麻采样袋中。样品采集后先风干,再利用粉碎机进行粉碎,最后将粉碎好的样品筛选,保存在密封带中待用。运用河南鹤壁生产的全自动工业分析仪(HKGF-3000)对处理好的任楼煤矿样品进行分析,运用德国element元素分析仪(型号:Various MICRO Cube)对任楼煤样中有机元素含量进行测定,结果如表1所示。

表1 任楼煤样煤质分析

2.2 实验方法

本实验采用的实验装置是法国赛塔拉姆仪器公司生产的热重分析仪,温度测量范围为0~1 200℃,升降速率最高可达100K/min,天平称量量程为20g,灵敏度可达0.1μg,其中可以通入惰性气体及其他性质的气体。

本次实验的载气及吹扫气都为是高纯氮气(99.999%),气流速度80mL/min,实验的温度范围为室温(30℃)至1 000℃,选用无盖氧化铝坩埚,运用控制变量法逐一进行实验:将任楼煤矿样品分为两组,第一组的实验变量为升温速率,设置了5组不同升温速率,分别为:2K/min、5K/min、10K/min、20K/min、40K/min,共进行10次实验;第二组的实验变量为试样的粒径,分别为0.13~0.16mm、0.16~0.25mm、0.25~0.50mm,共进行6次实验。本实验在安徽省煤矿勘探技术研究中心完成。

3 实验结果与讨论

3.1 基于TG-DTG曲线的热解特征分析

3.1.1 不同升温速率条件下煤的热解特征

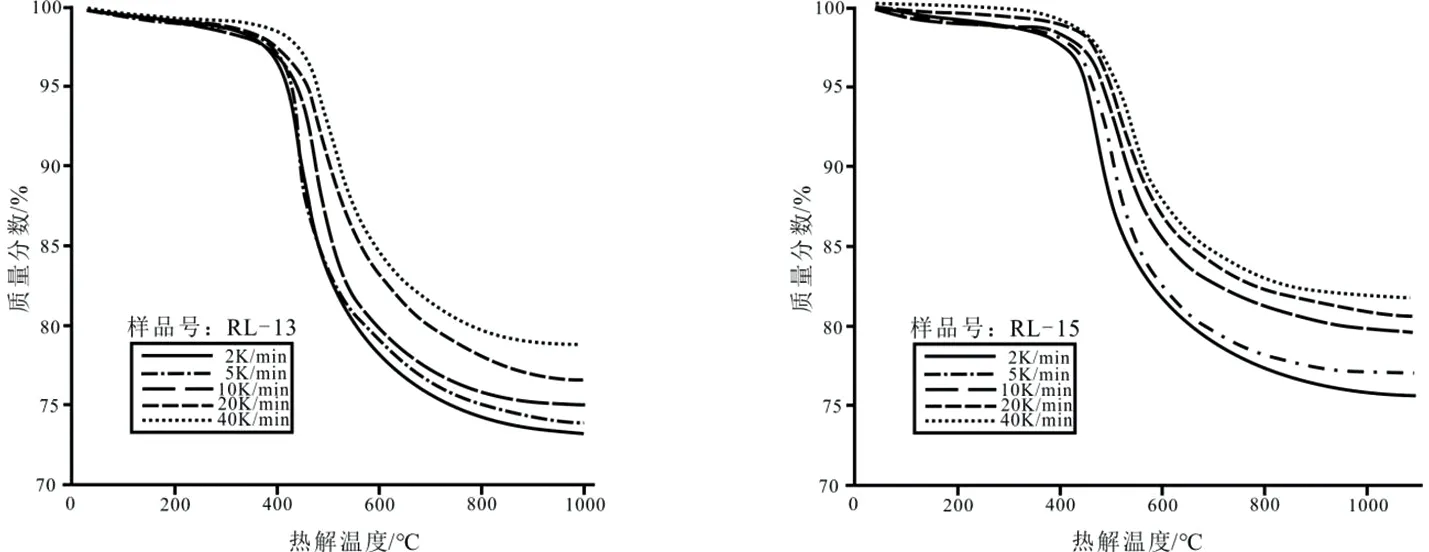

此组实验选用的煤样粒径范围相同、煤量在9mg(±0.05mg),分别设置2K/min、5K/min、10K/min、20K/min、40K/min,5种不同的升温速率下的5组实验。样品RL-13和RL-15不同升温速率下的实验数据如图1、2所示。

总体来看,两个样品热解特征相似,由TG数据可看出,同种样品的失重率随着升温速率变大而小,而在两种不同的样品间,RL-13失重率要比RL-15稍大,这也符合工业分析的结果,RL-13挥发分含量略高于RL-15; 由DTG数据观察可得:同种样品的最大热解速率随着升温速率的变大而变大,而RL-13与RL-15两种不同样品的热解速率变化整体趋势大致相同。

图1 不同升温速率的TG曲线

图2 不同升温速率的DTG曲线

由前人文献[15-16]知,煤热解可分为干燥脱吸、受热分解、燃烧成焦等多个阶段。通过本次实验结果,笔者将整个热解过程主要分为三个阶段:①在室温~400℃,此阶段属于中低温区间,为干燥脱吸阶段,在此期间煤的基本性质未发生改变,5种升温速率的TG曲线均小幅下降,质量分数近似由100%下降到96%,减少4%,由DTG曲线均较平坦看出反应不剧烈,原因是煤脱水失重及煤表面吸附的CH4、CO2等脱吸,但煤本身没有发生发应,无明显变化;②在400~550℃,TG曲线开始大幅度下降,各试样的失重达到20%左右,在此阶段煤样以分解、解聚为主,生成大量的一次气体如CH4、H2、不饱和烃、焦油蒸汽等,形成以液体为主的胶质体,由DTG可以看出在450℃左右时反应最为剧烈,焦油的析出量最大,两个煤样不同升温速率的TG曲线在此温度区间急剧下降,都在500℃时开始分离,且差距越来越大,并出现相同的趋势,质量分数变化差异随温度的升高愈加明显,变化从大到小依次是2K>5K>10K>20K>40K;③550~1 000℃是成焦阶段,该阶段以缩聚反应为主,由半焦转化为焦炭,失重速率放缓,生成少量的气体,主要成分为H2,40K/min的曲线由84%下降到80%,失重4%,20K/min的曲线由82%下降到78%,失重4%,10K/min的曲线由80%下降到75%,失重5%,5K/min由78%下降到74%,失重4%,2K/min由77%下降到72%,失重6%,800℃之后各曲线接近水平,失重量变化很小,反应基本完成。

在其他条件相同的情况下,两个样品最终分的失重率不同,各样品最终的失重率随着升温速率的减小而变大,最直接的原因可能是因为升温速率的改变。升温速率的变化会导致煤样在每个温度点的停留时间变化,停留时间的长短会影响煤样在每一温度点的热解程度,从而影响煤样热解的效果。研究表明[17]提高升温速率后每个温度点的热解时间会变短,影响煤的热解进行,煤的失重总量也会降低。升温速率大则样品颗粒到达热解温度的时间就会变短,但同时试样内外的温度差就会变大,影响煤热解。李凡等[18]研究发现快速升温会使煤内部的温度梯度变大,煤样受热不均匀,从而导致煤热解不充分。升温速率的改变会影响胶质体的热稳定性,而热稳定性是影响煤成焦的重要因素。热稳定一般用煤样受热软化和固化的时间间隔来表示,加热速度提高会使煤软化和固化的温度均向高温方向移动,但固化温度偏移的更多导致两者之间的温度间隔变大,则胶质体黏结时间更长,有利于焦炭的形成。

而根据DTG可见3种升温速率大致都在450℃左右达到热解峰值,升温速率为40K/min时峰值最大,2K/min时最小,升温速率的快速变化会使得煤样反应加快,从而失重速度加快;另一方面,不同的升温速率使得整个实验时长发生变化,且相差很大,实验时长从短到长依次为0.5h(40K/min)<0.8h(20K/min)<1.5h(10K/min)<3h(5K/min)<7h(2K/min),而整个实验的失重率相差并不大,这样就会导致升温速率快的煤样在单位时间内失重较大。

3.1.2 不同粒径条件下煤的热解特征

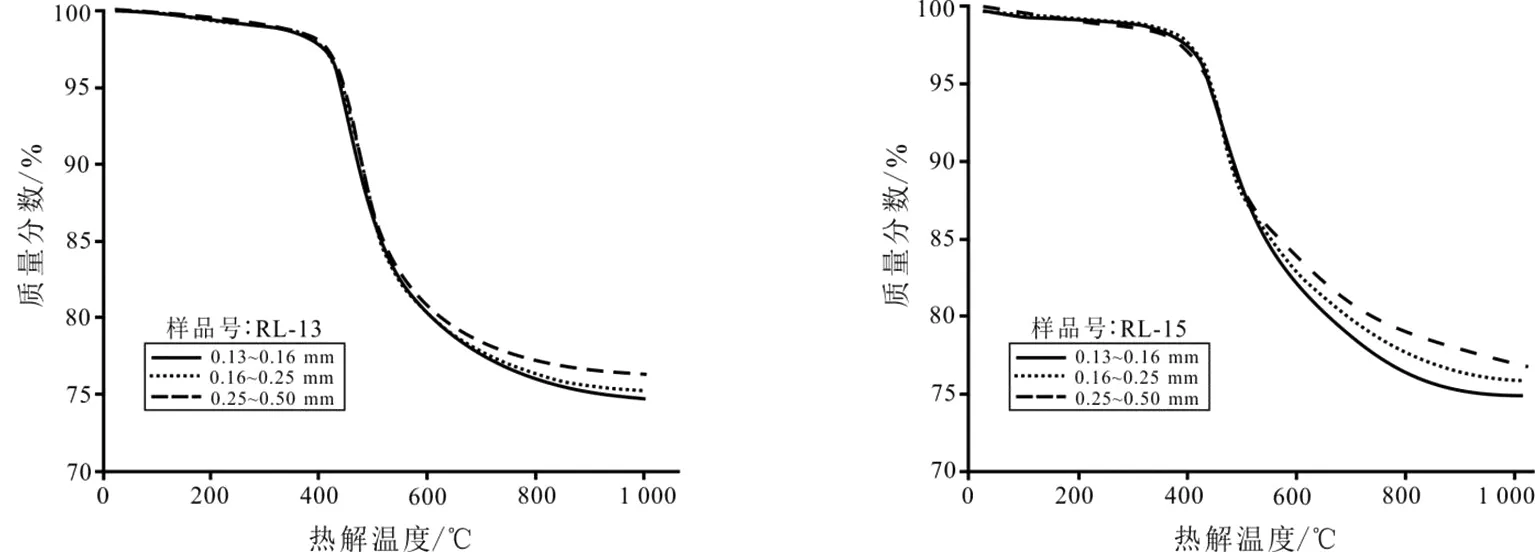

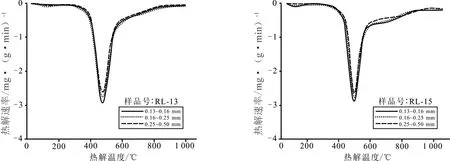

选用粒径分别为0.13~0.16mm、0.16~0.25mm、0.25~0.50mm的RL-13、RL-15煤样进行热重实验,结果如图3、4所示。

图3 不同粒径的TG曲线

图4 不同粒径的DTG曲线

图3、4为RL-13和RL-15煤样在不同粒径条件(始终温度、气氛、升温速率(20K/min)及煤量(9mg±0.05mg)相同)下的TG-DTG,从中可以看出RL-13、RL-15两种煤样的热解特征基本一致,两个样品的3种粒径的轨迹大致相同。整个过程和升温速率实验过程相似,可分为3个阶段:①在干燥脱吸阶段(室温至400℃),3种粒径的曲线均小幅下降,煤样开始脱气脱水,生成H2O(蒸汽)以及甲烷等其他气体,并开始析出微量焦油,热解率近似由100%下降到96%,下降4%,DTG曲线均较平坦,说明煤没有发生强烈反应;②在胶质体生成和固化阶段(400~550℃),3条曲线急剧下降,在此期间,煤样发生剧烈的分解,产生大量相对分子质量较小的气相组分,生成胶质体,胶质体再固化形成半焦,3种粒径的样品大致由95%下降到80%左右,热解15%;③在半焦转化为焦炭的阶段(550~1 000℃),半焦分解析出少量气体,体积收缩及煤样表面产生裂纹,最终形成焦炭,直到实验结束RL-13和RL-15两个样品失重量在25%左右,两样品之间相差很小,0.25~0.50mm的曲线最终下降到77%,失重23%;0.16~0.25mm的曲线最终下降到76%,失重24%;0.13~0.16mm的曲线最终下降到74%,失重26%。

3种不同粒径的样品在整个实验过程中轨迹基本一致,各曲线分离程度较小,说明粒径的变化对整个实验过程影响很小。林鹏云[19]等人采用热重研究烟煤发现毫米级煤粒径的变化对热重实验影响并不显著,未给出相应规律。3种粒径最终的失重率大小依次是26%(0.13~0.16mm)>25%(0.16~0.25mm)>23%(0.25~0.50mm),粒径最小的煤样失重稍大,可能是因为粒径越小的煤样与实验环境的接触面积反而越大,导致在相同时间内煤样热解更充分,从而失重最大。周静[5]认为粒径越小,单位面积煤样受热面积就越大,热解更完全,其失重量就越大。而张红江[20]认为不同粒度的煤样在同一升温速率下最大失重率变化不大,因此推断粒径不是影响热解的主要因素。国内一些学者[21]认为煤颗粒大小对热解的影响是通过传热影响的。在升温过程中,粒径大的煤样相比于粒径小的煤样热量传递的时间会更长,内外温差较大,从而热解效果有差异。观察3种粒径的DTG,3条曲线基本一致,都在450℃时达到最大值,其中0.13~0.15mm的峰值稍大,3种粒径是在相同的升温速率条件下(20K/min)进行的,升温速率相同,所以整个实验时长(0.8h)相同,则各组实验样品实际发生反应相差不大,且而煤样整体的失重率相差也很小,这可能是导致3条DTG曲线大致相同的原因。

3.2 成焦特征

3.2.1 成焦结果

对RL-13,RL-15两个煤样运用控制变量法逐一进行热重实验,变量为升温速率和粒径,实验后观察各煤样成焦结果如表2所示。

表2 样品成焦结果对比

RL-13和RL-15两个样品在热重实验之后成焦结果基本一致,快速升温会使煤样结成圆饼状,完全结焦,随着升温速率的变缓,会出现粉末,当升温速率降到2K/min时,几乎全为粉末,不结焦。在粒径方面,粒径越大,结焦越完全。

3.2.2 原因分析

热解过程可分为干燥脱吸(室温~400℃)、胶质体的生成和固化(400~550℃)、成焦(550~1 000℃)三个阶段。半焦转化为焦炭主要发生在最后一个阶段,但在中间阶段生成的胶质体对后期成焦有决定性作用。

升温速率会影响胶质体的性质,胶质体的热稳定性是后期结焦的重要因素,快速升温会使煤在塑性状态(软化和固化之间的状态)下的时间变长,这样胶质体黏结煤粒的时间也会变长,有利于煤的成焦。升温速率变快也会使析出物产生的速度变快,国外一些专家[8]研究发现,提高升温速率,生成气体和焦油的量明显增加。胶质体的透气性也是影响结焦的重要因素,升温速率快导致短时间内胶质体的压力变大,促使煤粒之间的胶结。这种压力对成焦的影响在不同的粒径实验中更明显,大颗粒实验往往在热重实验之后完全结焦,而小颗粒结焦很差。颗粒小,煤粒和外界的接触面积就大,透气性就好,实验过程中生成的气体容易溢出,内外压力差就小;颗粒大,则反之。此外,本次实验所用的坩埚为圆柱形无盖坩埚,氮气不能自下而上通过坩埚,因此粒径越小,挥发分溢出扩散阻力越小,而粒径大则会产生较大的压力差。粒度的不同也会影响焦油的形成。研究认为[18],在加热的过程中,煤样生成焦油等物质,粒径大的会增加焦油等物质离开颗粒的时间,煤粒之间的黏结时间就更长,从而结焦较完全。

4 结论

1)升温速率变快会导致煤样热解的初始温度,反应温度及反应终止温度都升高,且最大反应速率的值也随之增大。

2)小粒径煤样相比于大粒径煤样,受传热传质影响较小,这也使得小粒径煤样的失重率要稍大于大粒径煤样。

3)通过对比发现煤样粒径在毫米级别范围内变化时,升温速率对热解的影响要远大于粒径的变化对热解的影响。

4)胶质体的性质是影响煤燃烧后成焦的重要因素,而不同的升温速率和粒径会改变生成的胶质体性质,从而影响最终的成焦效果。