生物甘油化学链吸附强化重整的数值模拟

张晓光

(中国特种设备检测研究院,北京 100013)

随着工业社会的高速发展,能源与环境问题也日益突出,清洁高效能源的开发与利用成为世界各国面临的重大挑战。氢能具有清洁无污染、热值高的特点,引起了越来越多的关注。蒸汽重整技术是工业制氢主要途径,由于具有广泛的原料来源,成为最受欢迎的制氢方式之一。生物柴油的副产物甘油,其理论氢气产量高,生产过程无硫、卤族等容易引起催化剂中毒的杂质产生,因而成为蒸汽重整的潜在原料[1-2]。

原位CO2分离吸附的吸附增强技术是提高重整制氢系统性能的有效手段[3-4]。重整过程中引入CO2原位吸附,制氢的同时捕获 CO2,由于CO2从反应产物中被原位移除,破坏了原有的平衡,使得反应朝生成氢气的方向进行,提高了氢气产率和甘油的转化率,并且吸附过程释放出的热量还能为反应提供自热条件。Fermoso 等[5]利用试验方法,研究了一步吸附强化的粗甘油催化重整制氢过程,结果表明在该系统中原位CO2分离对重整反应和水汽转换反应有很强的促进作用,可以得到较高的氢气产率与纯度,并指出吸附强化重整系统因其较小的能耗与较低的CO2排放量有较好的应用前景。Tippawan 等[6]利用Aspen Plus 软件,对吸附强化的甘油化学链重整系统进行了热力学分析,结果表明,高温和低的氧化镍与甘油摩尔比有利于产氢,高的氧化镍与甘油摩尔比会加大系统的热量需求,而且不利于产生氢气。

流化床由于其良好的传热传质特性,在重整制氢的应用上具有较好的前景[7]。Wang 等[8]考虑了气泡的影响,对流化床中甘油重整过程进行了三维模拟,结果表明减小颗粒尺寸有利于提高重整效率和氢气产量。通过流化床与甘油重整的有机结合,可以有效地提高氢气的产量和燃料的转化率。

基于反应动力学与流体动力学,通过构建流化床模型,对化学链流化床反应器中吸附强化甘油重整过程进行了模拟研究,通过考察反应器中的流动反应过程以及操作参数的影响,为流化床生物甘油重整系统的运行设计提供理论指导。

1 数学模型

模拟反应器高度为4.0 m,管径为1.0 m,温度为873 K,气体分布器选用多孔板,在反应器底部,甘油和水以一定的比例进入反应器,出口设置在反应器顶部,氧载体氧化镍(NiO)和吸附剂氧化钙(CaO)的颗粒粒径分别为87.5 μm 和220 μm。初始床层压降设置为6 kPa。

以流化床反应器甘油吸附强化重整制氢作为研究对象,在动力学模拟中,进一步考虑流体动力学参数对反应系统的影响。

流化床中质量守恒由下式描述:

ΔQ3,in,i——入口物料中i级颗粒终端速度的颗粒质量分数,%;

ΔQ3,b,i——床层中i级颗粒终端速度的颗粒质量分数,%;

A(Hb)——Hb高度上的横截面面积;m2。

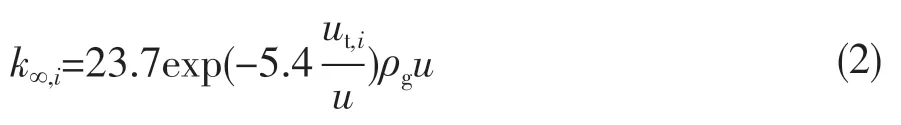

k∞,i——i级颗粒终端速度的颗粒夹带系数,kg/(m2·s),由下式计算[9]:

式中:ut,i——颗粒的终端速度,m/s;

u——颗粒流化速度,m/s;

ρg——气相密度,kg/m3。

表观气速由下式计算:

式中:ug(h)——h高度上的表面气速,m/s;

ρg[T,p(h)]A(h)——气相密度,kg/m3。

在稀释区,固体体积浓度按照指数衰减形式计算:

cv,i(h)——h高度下的固体体积分数,%;

cv,b,i——在底部区域表面的固体体积分数,%;

a——指数常数,取值2~12。

ρs,i——i级颗粒终端速度的颗粒的密度,kg/m3。

由于甘油重整制氢反应体系较为复杂,涉及了一系列的反应,在高温下积碳产生较少,这里忽略积碳的影响,主要考虑以下3 个反应:

相应的化学反应速率表示为[7]:

式中:R1,R2,R3——反应速率,mol/(m3·s);

CP,i——对应物质的摩尔浓度,mol/m3;

T——反应温度,K。

对于二氧化碳吸附强化过程,此处采用CaO作为吸附剂,其吸附速率表示如下[10]:

式中:RCO2——CO2反应速率,kmol/(kg·s);

X——第N次循环时氧化钙的转化率,%;

Xu——第N次循环时氧化钙的最终转化率,%;

CCO2——CO2的浓度,kmol/m3;

CCO2,eq——CO2平衡时的浓度,kmol/m3;

CCaO——CaO的质量浓度,kg/m3;

kc——动力学系数,kmol0.63m4.11/(s·kg)。

式中:Xr——第N次循环后氧化钙的剩余量占初始总量的比例,%;

kr——失活常数;

N——循环次数。

2 模拟结果与讨论

2.1 模型验证

为了验证动力学模型的可行性,在同等条件下,与Dou 等[7]试验结果进行了对比,结果见图1 所示。

图1 模拟值与试验值的比较

由图1 可见:模拟结果氢气体积分数比试验值稍高,这可能是没有考虑一些副反应的原因。总体分析表明模拟结果与试验值较为吻合,可以采用该模型对甘油重整反应进行模拟。

2.2 固体颗粒分布

在温度为873 K,氧化镍与甘油摩尔比为1,水与碳摩尔比为1,氧化钙与甘油摩尔比为3 的条件下,固体体积分数沿床轴向的分布情况见图2。

由图2 可见:在反应器内各物质未进行和进行反应时,床层内颗粒均出现了分区现象,有明显的稀相区和密相区。绝大多数的颗粒在床层的底部聚集,随着高度的升高,固体体积分数迅速下降。

图2 固体体积分数沿轴向高度分布情况

2.3 压力分布

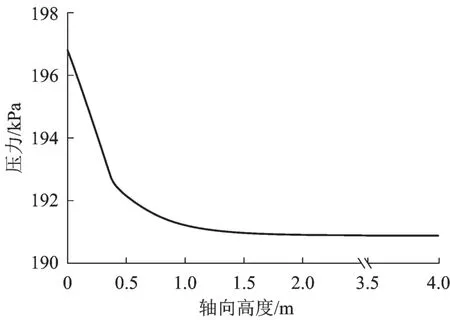

在温度为873 K,氧化镍甘油比为1,水碳摩尔比为1,氧化钙甘油比为3 的条件下,未反应和进行吸附强化后流化床化学链反应器内压力沿轴向高度的分布情况见图3。

图3 反应器内压力沿轴向高度分布情况

由图3 可见:反应器内压力从反应器底部随高度的升高迅速下降,之后随着高度增加,压力下降较为缓慢。这是由于固体主要聚集在反应器底部,所以该区域气体能量损失较大,压力的损失较大,降低较快。

2.4 气相分布

在温度为823 K,氧化镍甘油摩尔比为1,水碳摩尔比为1,氧化钙甘油摩尔比为3 的条件下,反应器内各气相产物摩尔分数沿轴向高度的分布情况见图4。

由图4 可见:甘油和水均在反应器入口处被迅速消耗,之后基本不再变化,氢气和二氧化碳等气相产物也均在入口处迅速大量的产生,随后在反应器底部随着轴向高度的升高,各气相产物的摩尔量随高度平缓的变化直到摩尔量达到了稳定值,此后各气相物质的摩尔量随高度变化不再明显。

2.5 参数对反应的影响

2.5.1 操作温度

温度是影响重整反应和吸附反应的一个重要参数。在氧化镍甘油摩尔比为1,水碳摩尔比为1,氧化钙甘油摩尔比为3 的条件下,操作温度对反应器出口主要气相产物摩尔流量的影响见图5。

图5 温度对出口气体组分流量的影响

由图5 可见:温度的升高使得反应器出口氢气摩尔流量增加,这是由于温度的升高加快了甘油和甲烷重整反应速率,而水蒸气作为反应物,被大量消耗,随着温度升高而减少。温度的升高对二氧化碳摩尔流量的影响不显著。

2.5.2 氧化钙甘油摩尔比

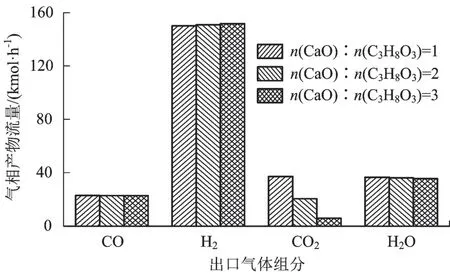

在温度为873 K,氧化镍甘油摩尔比为1,水碳摩尔比为1 的条件下,入口氧化钙甘油摩尔比对反应器出口各气相产物摩尔流量的影响见图6。

图6 氧化钙甘油摩尔比对出口气体组分摩尔流量的影响

由图6 可见:随着氧化钙甘油摩尔比的升高,二氧化碳出口摩尔流量显著降低,一氧化碳出口摩尔流量稍有减少,水蒸气的摩尔流量变化不大,氢气的摩尔流量有所提升,表明在该反应器中,吸附增强的强化手段有利于制氢且有效抑制了二氧化碳的排放。

2.5.3 水碳摩尔比

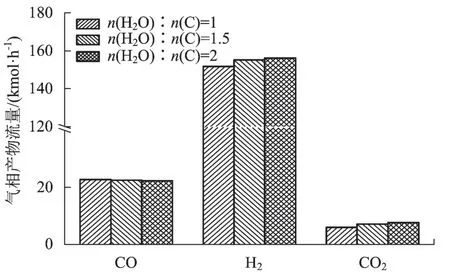

在温度为873 K,氧化镍甘油摩尔比为1,氧化钙甘油摩尔比为3 的条件下,入口物料水碳摩尔比对流化床出口产物摩尔流量的影响见图7。

图7 水碳摩尔比对出口气体组分流量的影响

由图7 可见:随着入口物料水碳摩尔比的升高,氢气摩尔流量升高。这是由于当水碳摩尔比升高时,较高的水蒸气含量促进了甘油甲烷重整反应,同时也促进了水汽转换反应,进而提高了氢气的产量,而其他各物质的量变化不大。

3 结论

基于流体动力学和反应动力学,对流化床生物质甘油化学链重整制氢系统进行模拟研究,分析了反应器内的颗粒和组分分布,考察了操作参数对反应产物的影响。研究结果表明:床层内颗粒呈现明显的稀相区和密相区。反应器底部甘油和水被迅速消耗。温度是影响吸附的重要参数,随着温度升高,氢气产量大幅度增加。氧化钙甘油摩尔比的升高明显降低了二氧化碳的含量,但对氢气产量影响不是很明显。入口物料水碳摩尔比的升高在一定程度上提高了氢气的产量。