细号高密织物浆纱不用PVA的工艺研究与实践

乐平勇,郭 杰,陈春华,闫学军,邓小红,孙轶荣,曾社平,史 晟

(1.际华三五四二纺织有限公司,湖北 襄阳 441002;2.新型环保复合面料湖北省重点实验室,湖北 襄阳 441002;3.湖北山特莱新材料有限公司,湖北 襄阳 441002;4.际华集团股份有限公司,北京 100020;5.际华三五四二纺织有限公司 博士后科研工作站,湖北 襄阳 441002)

1 不用PVA浆料的原因分析

聚乙烯醇(PVA)浆料具有对纤维良好的粘附性、成膜性,以及与其他浆料良好的混溶性,被认为是理想的浆料;尤其在细号高密织物织造上,不用PVA甚至寸步难行;但是,由于PVA难以生物降解,对环境的危害也是公认的,在欧盟成员国、美国等国家早有相关法规限制使用PVA、倡导绿色环保的产品。我国的棉纺织行业协会也早在1997年就提出浆纱少用甚至不用PVA的要求。

多年来,在国内外专业研究机构、浆料生产企业和应用厂的共同努力下,浆纱少用甚或不用PVA浆料虽取得一定成效,然而多数纺织企业因成本控制和质量管理问题而难以做到。2007年以来,面对国内PVA价格一路攀升、纺织市场竞争激烈的局面,如何解决浆纱少用或不用PVA[1],达到既降低生产成本、又满足环保的要求,是很多纺织企业高度关注的问题,更是目前浆纱技术亟待解决的难题。

2 替代PVA浆料性能的要求

一种好的变性淀粉产品,能够在实际浆纱生产应用中部分或全部取代PVA,其各项性能指标则须接近或达到PVA浆料的性能指标要求。

2.1 溶解性要求

要求水溶性好,即能与水充分融合,溶液稳定、不易分层老化,且与其他浆料的混溶性较好;目前国内使用的多数优质变性淀粉产品,都能满足这一基本要求。

2.2 粘度、粘度热稳定性及粘着性要求

2.2.1 粘度

一种优质的变性淀粉要在生产实践中完全替代PVA,首先要求其粘度不能过高,且须低于PVA的粘度,以8 mPa·s~10 mPa·s为宜。这有2个原因:一方面,便于贯彻“两高一低”的上浆工艺路线[2];另一方面,在完全替代PVA使用后,为了保证浆膜强度能够满足顺利织造的要求,相对使用PVA的工艺可以适量提高浆液含固率,以保证足够的上浆率。此外,较低的粘度能为浆纱实际操作创造诸多便利条件,利于提高浆纱整体质量。

2.2.2 粘度热稳定性

关于粘度热稳定性问题,因为变性淀粉的不耐煮特性,一般要求粘度稳定性须不低于85%[3];在使用中,应合理控制煮浆时间、浆液温度及用浆时间,达到稳定浆液粘度、力求上浆率稳定。

2.2.3 粘着性

针对细号高密织物的特性和工艺技术要点,变性淀粉产品对于棉纤维或其他纤维素纤维必须具有很好的粘着性,应接近或达到PVA的粘着性,以在浆液含固量变化不大的基础上,确保工艺上预先达到期望的上浆率。

2.3 浆料的成膜性与浆膜的耐磨性要求

浆料的成膜性与浆膜的耐磨性存在内在联系。浆料的成膜性好则浆膜的耐磨性往往表现优良,而浆膜的耐磨性是目前最能体现织造效果的浆纱质量综合指标。浆膜的耐磨性影响因素是多方面的,除了与浆液的粘着性有关外,与浆膜强度的关系最为密切;足够的浆膜强度是体现浆膜耐磨性的根本,适度的断裂伸长又有助于提高纱线的增强率、降低减伸率,为织造过程奠定良好的基础。

2.4 浆料的退浆性、环保性及经济性要求

PVA的最大弊病在于退浆性能差,退浆过程中不仅不易退净,而且退浆成本高,生物降解性很差,对环境的危害极大。优质的变性淀粉产品要求印染退浆非常容易,生物降解性能良好,从而对环境的影响极小。另外,一种优质的变性淀粉产品最终能否被市场接受,必须具备一定的性价比优势;否则,难以大面积推广应用。

基于上述因素,我们根据市场上的浆料产品现状开展了大量的浆料筛选试验,反复对比后选定德国伊埃斯集团的PR-Su浆料,作为细号高密织物浆纱时少用或不用PVA的主攻试验产品。

3 PR-Su浆料产品性能分析

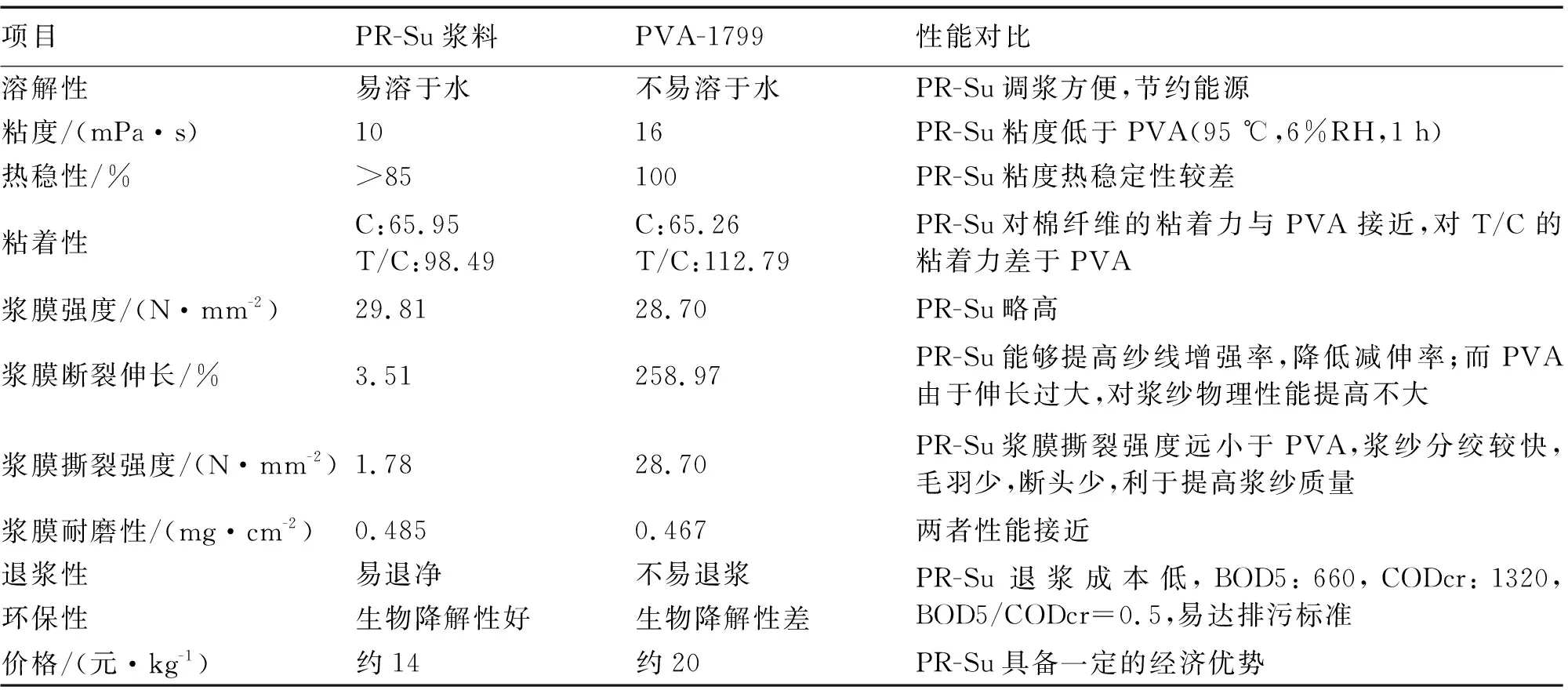

PR-Su浆料是经特殊加工缩聚合成的多元增强型酯化淀粉,属于天然高分子化合物[4],相比PVA具备多种优越性能;当然也有不足之处,两者主要性能指标对比见表1。

表1 PR-Su浆料与PVA的性能对比

4 用PR-Su替代PVA的工艺试验

4.1 试验产品特性分析

为验证PR-Su的使用效果,我们选定CJ 9.7×CJ 9.7×681×464.5×305平布和CJ/竹(50/50) 7.3×CJ/竹(50/50) 7.3×665×417×167.5平布作为试验产品。

上述2个品种的共同点是织物紧度大、织造过程中经纱所受摩擦大,特别CJ/竹(50/50) 7.3 tex混纺纱的强力不足90 cN,纱线表面毛羽数量多且较长,如果浆纱浆膜强度不足、毛羽贴伏不良,将导致织机生产困难、开台效率不理想,下机质量难以达到预期目标。在浆料配方的选择上,如果PVA的用量过多、浆纱上浆率过大,则浆纱分绞难度会加大,易形成较多的二次毛羽;如果上浆率过小,在织造时会导致浆膜强度不够,经纱因无法承受剧烈的摩擦而起毛,最终相互粘连而导致织机开口不清、生产无法顺利进行。

经过分析总结,我们明确了工艺思路,要求浆纱必须达到以下目标:首先,上浆率大小适中,浆膜必须有足够的强度,能够承受织造过程中的剧烈摩擦;其次,浆膜必须具备一定的柔韧性和滑爽性,为织造顺利进行创造有利的条件。基于上述要求,确定浆料的选配原则:要少用或不用PVA,主体浆料以变性淀粉为主,特别是选用性能优良的高品质变性淀粉PR-Su,以满足浆纱的质量要求。

4.2 浆料配方的对比分析

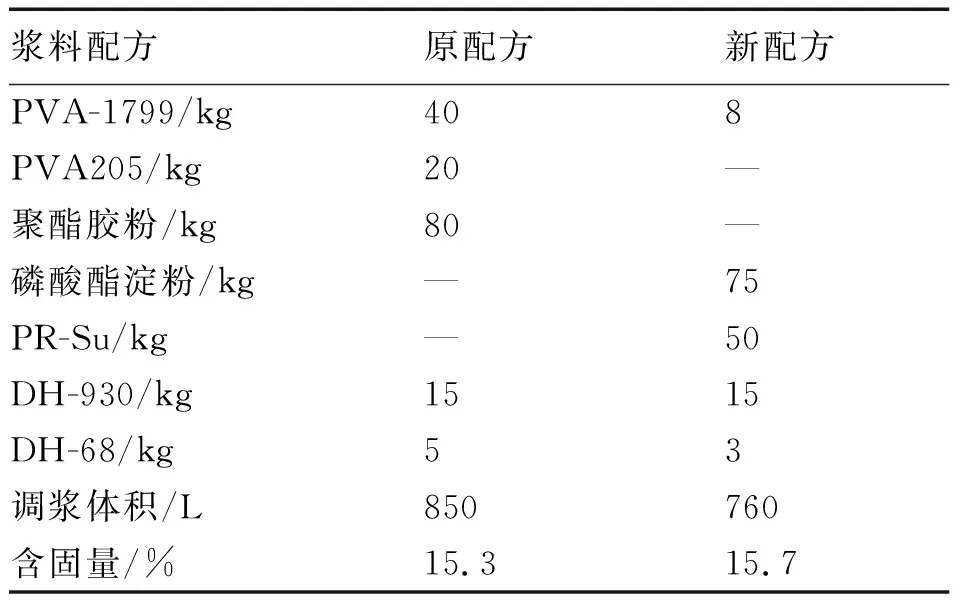

CJ 9.7×CJ 9.7×681×464.5×305平布和CJ/竹(50/50) 7.3×CJ/竹(50/50)7.3×665×417×167.5平布的调浆工艺配方,分别见表2和表3。

表2 CJ 9.7×CJ 9.7×681×464.5×305平布调浆工艺配方

表3 CJ/竹(50/50) 7.3×CJ/竹(50/50)7.3×665×417×167.5平布调浆工艺配方

上述2个品种中原配方都存在PVA用量偏多的弊病,使浆纱过程中干分绞困难、落浆落物多,浆膜撕裂形成的二次毛羽严重。特别是CJ/竹(50/50) 7.3×CJ/竹(50/50) 7.3×665×417×167.5平布产品,最初设计工艺方案时考虑到CJ/竹(50/50)7.3 tex经纱的强力很低,在兼顾贴伏毛羽的同时重点应放在对纱线的增强上。考虑到PVA-1799粘结性过大而全部选用PVA-205,经过小批量试织又因浆膜发硬、强力过高,干分绞形成大量二次毛羽,在绞棒和伸缩筘部位不停地断头,浆纱几乎无法正常开车。为此,我们调整工艺思路而彻底放弃使用PVA,代之以性能优良的变性淀粉产品,同时调整部分上机工艺参数,如:以纱线不松弛为准则,适当减小湿区和干区伸长;以烘干纱线为准则,适度降低锡林烘燥温度;为缓解纱线的干分绞阻力,适当降低车速,避免纱线因猛烈撞击而断裂。通过采取系列措施,新配方与原配方相比,尽管含固量和浆液实测粘度差异不大,但开车情况却明显好转,取得良好的效果。

在对调浆工艺进行调整后,CJ 9.7×CJ 9.7×681×464.5×305平布分纱明显轻快、毛羽贴伏好、断头减少;但是,落浆仍然较多。分析发现问题在于纱线烘燥温度设定过高,经适当降低锡林温度设定值,将浆纱回潮率的工艺值由6.0%~7.0%提高为7.0%~8.0%,基本解决了落浆、落物多的问题,且浆纱手感更加柔软光滑,表明新调浆工艺有利于贴伏毛羽、增强纱线的柔韧性。

CJ/竹(50/50) 7.3×CJ/竹(50/50) 7.3×665×417×167.5平布采用新调浆工艺后,浆纱过程中针对竹纤维特点重点控制好湿区和干区的伸长,避免纱线被过度拉伸而断裂。实践表明,调制浆液的粘度低、流动性好,纱线上浆后增强率为48.1%、减伸率为5.4%、断头较少,但开车过程中应注意适当控制车速、不要过快。

4.3 浆纱上机工艺参数

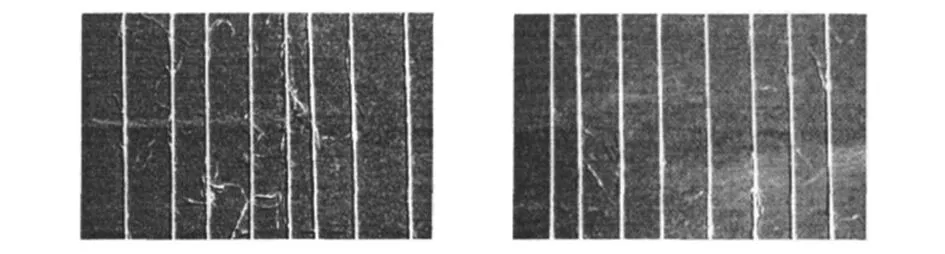

试验用浆纱上机工艺参数,见表4。CJ 9.7 tex经纱、CJ/竹(50/50) 7.3 tex经纱分别采用不同工艺配方,浆纱效果如图1所示。

表4 浆纱上机工艺参数

a) CJ 9.7 tex(原配方) b) CJ 9.7 tex(新配方)

4.4 织造工艺参数

上述2个产品试验织造效果对比,见表5。

表5 2个产品试验织造效果对比

5 浆纱成本分析

通过多年实测,兼顾综合效能,浆纱后的织机效率和浆纱消耗结果见表6。

表6 实测浆纱后的织机效率和浆纱消耗

近年来,公司通过在细号高密织物浆纱上逐步使用中聚合度、中醇解度浆料,浆料消耗平均每年降低5.01%,喷气织机效率平均每年提高5.33%,利用具有国际先进水平的绿色环保的变性淀粉和聚丙烯酸类浆料替代PVA浆料,解决了浆纱不用或少用PVA的难题,达到细号功能性纱线增强、毛羽伏贴,提高耐磨性,满足绿色环保的要求。

6 结语

6.1试验表明,PR-Su取代PVA能满足浆纱质量要求;根据织物难度系数的不同,可部分或全部取代PVA使用,达到既降低生产成本又满足产品环保的要求。笔者公司在纯棉9.7 tex系列产品上大量推广使用后的产品质量非常稳定,未出现质量问题。

6.2PR-Su取代PVA的浆液粘度有所降低,因此在含固量和上浆率的掌握上应比用PVA浆纱时略高;同时,由于淀粉浆不耐煮,浆槽温度应适当降低以避免浆液粘度下降过快,以保证上浆率稳定。

6.3合理控制浆纱回潮率;由于调浆配方中90%以上为淀粉,为使浆膜柔韧且富有弹性,浆纱回潮率应偏高于常规控制标准,避免浆膜发脆而增加落物。

6.4选用PR-Su取代PVA上浆,浆纱干分绞轻快,落浆落物减少,毛羽贴伏良好,二次毛羽数量减少,对下一步的织造非常有利。