金属构件加工用车床刀架结构的改进研究

李惠亮,蓝诗玉,黄佳锐

(广东省南方技师学院,广东 韶关 512200)

作为制造业全面实现现代化的基础性装备,数控车床在实际生产过程中的应用极为广泛,而车削中心是数控机床的应用数量更是处于绝对领先的位置。目前,我国数控车床及车削中心在精度、速度、等方面均有了较为显著的发展与提升,但可靠性水平较世界水平仍旧较低[1]。提高数控车床及车削中心的可靠性的前提,就是对其关键功能部件进行可靠性研究[2]。通过对数控车床及车削中心研究可知,其关键功能部件为动力刀架。在工作过程中,动力刀架性能的提升直接关系到数控车床及车削中心的可靠性[3]。因此,对于数控机床刀架的结构和性能研究就成为了提高生产效率和精度的重要节点。

基于此,本文进行了金属构件加工用车床刀架结构的改进研究,针对其存在的问题进行有针对性的设计,提出一种具有钻头夹具的车床刀架设计方案,以满足在金属构件加工过程中对车床刀架的应用需求。

1 设计方案

在实际金属构件加工过程中,车床刀架一般都是在加工后对钻头进行更换,但在此过程中存在一个实际问题,那就是中心钻和钻头的装拆十分繁琐,操作时间较长,直接影响车床的工作效率;而且,对于大部分数控机床而言,都存在一个共同的问题,车床刀架对中心钻和钻头固定不够稳定,这就直接导致在加工过程中,钻头产生抖动,影响加工效果,针对该问题,本文提出一种具有钻头夹具的车床刀架。

1.1 刀架主体设计

针对上述问题,本文设计了一种具有可拆卸钻头夹具刀架。本文通过对原刀进行改装设计,在结构上做出新的调整,增加固定装置和外力缓冲装置来提高其对在钻头固定的可靠性,并增加钻头固定卡槽,实现双钻头同时搭载,降低工作对钻头拆卸调换的次数,减少无功耗时。

设计的刀架主体主要包括刀架本体、套筒、加强块三部分,通过螺丝固定孔和螺栓的设置,实现整个刀架的搭建。在刀架本体前端设置螺丝固定孔和可拆卸连接有固定夹具,夹具外侧有固定连接的安装条,安装条内部可拆卸,同样连接有固定螺丝,夹具通过固定螺丝与螺丝固定孔实现与刀架本体的可拆卸连接。

夹具前端焊接连接一个套筒,在套筒外侧焊接加强块,内部设置套孔,在套筒上下端和左右两端分别设置横向定位螺孔,在套孔内部套合,用于连接钻头。

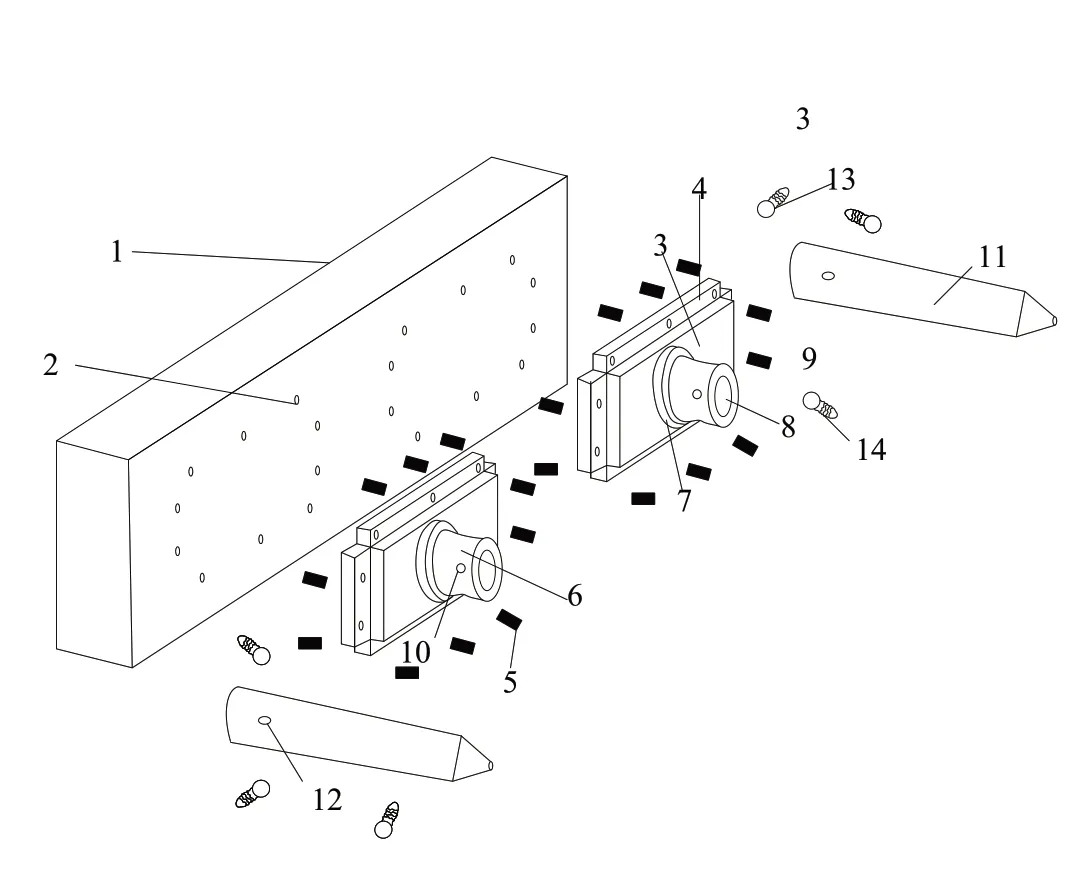

钻头内部设置内定向螺丝固定孔,对应在纵向定位螺孔内部,连接有可拆卸的纵向定位螺栓,并与内定向螺孔相互卡合,在对应的横向定位螺孔内部,同样连接有可拆卸横向定位螺栓,同样可以与内定向螺孔相互卡合,并设计横向定位螺孔钉身前端与纵向定位螺栓外侧相互贴合,这样就形成了一个更加稳定的钻头固定装置,所设计刀架的拆分结构示意图如图1所示。

图1 设计刀架拆分结构示意图

1.2 刀架细节设计

在上述刀架主体设计方案的基础上,对其内部细节进行搭建,其具体如下:

(1)夹具3设置为两组,且与刀架本体1关于垂直中心线对称分布,在夹具3内部,固定螺丝5与螺丝固定孔2对应分布,根据实际生产过程中的需要,对两组夹具3上钻头的安装可以进行自由搭配,安装不同的钻头11和中心钻,这样就可以在一定程度上避免车床在加工结束后必须立刻换刀,才能再次进行加工的情况,减少换刀所消耗的时间,提高设备有效工作时长,从而促进实现设备产能的最大化。

(2)为了提高连接的稳定性,增加了套筒6,且加强块7与套筒6均为圆柱体结构,且二者圆心重叠,加强块7对套筒6有固定作用,避免出现套筒6因受力过大而损坏的情况,这也在一定程度上降低了设备维护的频率,减少维修带来的时间损失和效益损失。

(3)横向定位螺孔10与纵向定位螺孔9的大小相等,且二者等间距分布在套筒6外侧,二者通过共同作用实现从四端固定钻头11的作用,同时为提高钻头11稳定性,将其固定在套筒6内部,以此实现更高强度的稳定性保障。

(4)内定向螺孔12为相互连通的十字型孔槽结构,且其形状和直径与10与9的完全一致,并相互连通,可以通过纵向定位螺栓13和横向定位螺栓14将三者进行连接,实现对于不同直径的钻头的固定,这也是对于刀架应用效率的提升设计,通过减少拆卸、调换钻头的次数提高工作效率。

(5)纵向定位螺栓13钉身长度大于套筒6直径,且与横向定位螺孔10与内定向螺孔12、横向定位螺孔10和纵向定位螺孔9均适配,可以实现与纵向定位螺孔9进行固定,以此进一步确保对钻头纵向固定的稳定性。

(6)横向定位螺栓14同样有2组,并关于套筒6垂直中心线对称分布,且横向定位螺栓14钉身长度同样大于套筒6的半径,可以与纵向定位螺栓13相互贴合,从而保证了对钻头横向固定的稳定性。

通过上述设计,对刀架的固定强度和对外界冲击缓冲能力进行提升,降低钻头工作过程中的抖动强度,提高加工精度,并降低由于钻头拆卸带来的时间损耗,提高有效工作时间。

2 工作原理

将所设计刀架应用到实际生产中,其使用户和工作原理都相对简单,对于操作人员友好,简单快捷,无需另外专门进行学习,即可掌握。其基本工作原理为,首先通过固定螺丝5和螺丝固定孔2将夹具3安装在刀架1前端,将所需钻头和中心钻安装在夹具3中,并通过套筒6,将钻头后端插入套孔8中,将钻头内部的内定向螺孔12对准套筒6外侧的横向定位螺孔10和纵向定位螺孔9,接着将纵向定位螺栓13拧进固定夹具3上端纵向定位螺孔9并与钻头11或中心钻内部的内定向螺孔12进行卡合,直到纵向定位螺栓13出现在固定夹具3下端的纵向定位螺孔9中,接着用两组横向定位螺栓14穿过横向定位螺孔10并与内定向螺孔12进行卡合,接着根据实际需求使用相应的钻头11或中心钻,加工结束后,移动刀架1,实现更换钻头的目的,减少多次的换刀操作,提高加工效率。

3 应用价值分析

作为改造后的数控机床刀架,与现有技术相比,该具有钻头夹具的车床刀架,通过在车架前端增加两组相同的夹具,使车架可以同时安装不同种类钻头的夹具,使用时更加方便,减少装拆次数,降低换刀的时间,提高了车床的效率;其次钻头通过定位螺孔和定位螺栓进行固定,实现对钻头的稳定连接,防止加工时出现抖动,影响对物件加工产生,提高工件的成型效果;同时,在刀架的钻头固定装置内加设套筒,在一定程度上缓解了外界冲击对钻头稳定性的影响,同时减少冲对冲击的响应强度,降低影响,提高钻头工作时的运转精度。

因此在时间成本和稳定性控制上均有一定研究价值,且使加工效果上都具有一定价值,具有实用性。

4 试验测试

为对设计刀架的性能进行测试,本文进行了试验测试。试验所用设备包括电容位移传感器、精密隔振平台、驱动电源、计算机;同时为了隔离外界振动,降低环境噪声对试验产生干扰,将所设计刀架和电容位移传感器一同固定到精密隔振平台上。在此基础上,为了更加清晰地对所设计刀架的性能进行验证,本文试验选择原刀架和斜面刀架作为对比,同时进行测试。

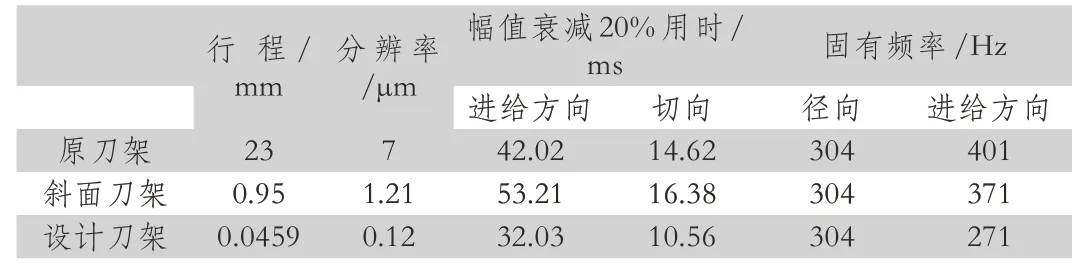

对所设计的带有钻头夹具刀架的分辨率,冲击响应时间和进给精度进行了试验研究,并对试验结果进行记录,将所设计刀架与原刀架和斜面式刀架进行对比,对比结果如表1所示。

表1 不同刀架性能测试对比表

从表1中可以看出,所提方法的分辨率仅为0.12μm,面对冲击响应,其所需衰减时间无论是在给进方向上,还是切向,用时较对比方法有明显优势,在固有频率下,径向与给进方向差异最小,具有良好的性能表现。对其性能进行总结,可以得到如下结论。

(1)所设计的具有钻头夹具刀架通过加强固定稳定性,提高了原刀架的进给分辨率。虽然受试验条件所限,目前可测得的具有钻头夹具刀架进给分辨率仅为0.12μm,与另外两种刀架相比,具有明显优势。

(2)所设计刀架通过安装套筒缓冲装置和螺丝固定装置,对于冲击响应的衰减比另外两种耗时更短,表明其面对冲击的应对能力更强,而另外两种更为明显,在给进方向上的冲击衰减耗时均在40ms以上。

(3)所设计刀架基本保持了原刀架在径向工件进给方向上的固有频率。而在微进给方向上,设计刀架固有频率相对于另外两种方法,变化幅度更小,表明其固定装置提高钻头稳定性方面具有良好作用效果。

综合以上几方面因素,所设计刀架在不引入附加辅助设备的情况下,进给分辨率提高到了0.12μm,满足了目前加工工艺需要,具有一定实际应用价值。

5 结语

本文针对由于刀架性能引起的钻头抖动,影响生产效率和质量的问题,进行了金属构件加工用车床刀架结构的改进研究,设计的具有钻头夹具的车床刀架实现了对钻头的稳定连接,并可以有效缓冲外界冲击对钻头运行精度带来的影响,同时减少了车床加工时换刀的时间,提高了工作效率,对于实际生产具有一定的应用价值。