橡胶粉基本参数对橡胶改性沥青性能指标的影响分析

黄光请 ,李 瑜

(1.广西路建工程集团有限公司,广西 南宁 530001;2.南宁市筑路技术与筑路材料工程技术研究中心,广西 南宁 530001)

0 引言

橡胶轮胎经过处理加工为胶粉,通过改性剂的形式加入到基质沥青中取得了良好的应用与实践,不仅解决了橡胶轮胎污染环境的问题,而且橡胶改性沥青的性能尤其适用于寒冷地区,该技术是一种环保、高效的技术[1]。近年来,随着公路建设节能环保技术的大力推广,我国部分省份对橡胶沥青的应用提出了更高的要求,关于这方面的研究显著增加。杨锡武首次提出采用再生废旧塑料作为改性剂(Cracking Recycled Plastic)对基质沥青进行改性,分析了拌和工艺对沥青混合料性能的影响[2];冯中良等人对聚合物橡胶改性沥青的低温性能进行了广泛的研究,通过与SHRP的BBR试验对比分析,提出了基于聚合物改性沥青的低温特征指标[3-4]。曹卫东利用干法和湿法不同的加工工艺,分析了施工温度等因素对橡胶改性沥青混合料的性能影响,提出橡胶改性沥青将会增加施工温度,势必导致沥青胶结料的老化、施工工艺复杂、能源消耗增加等问题[5]。目前,国内在橡胶改性沥青路面的应用仅处于推广阶段,部分区域进行了试验段或小面积的尝试,对成果的研究应用还处在继续提炼与总结阶段。

综上,本文通过优选橡胶粉,与基质沥青进行改性,并开展橡胶改性沥青基本性能指标的基础研究。通过制备不同掺量、不同目数的橡胶改性沥青,对沥青的高温性能、低温性能、温度敏感性能及弹性恢复性能进行综合分析。

1 原材料及方案

1.1 原材料选择

研究选择克拉玛依70#沥青和90#沥青作为基质沥青,其检测结果见表1;橡胶粉为北京生产的20目、40目和80目三种不同规格的废旧轮胎胶粉,其检测结果见表2。

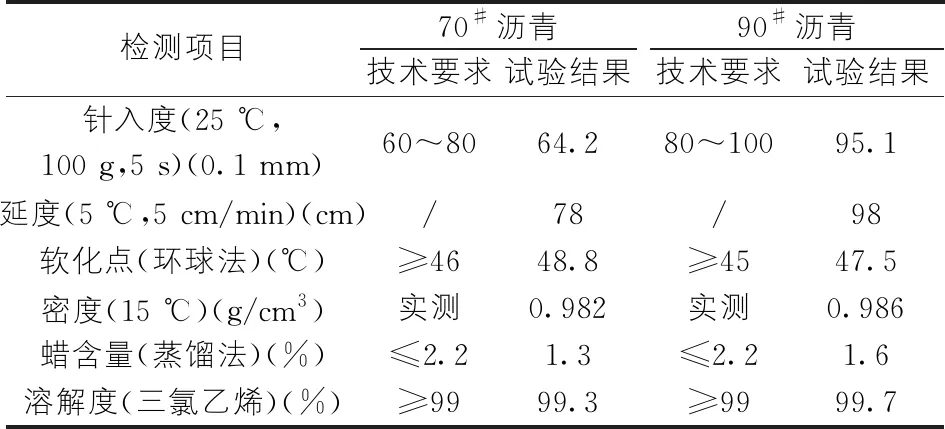

表1 克拉玛依70#、90#沥青试验检测结果表

表2 橡胶粉试验检测结果表

1.2 橡胶改性沥青改性工艺

依据前期相关研究成果,选择高速剪切乳化机进行加工。首先,基质沥青加热至175 ℃~180 ℃,缓慢加入称量准确的橡胶粉,边加入边搅拌,时间控制在10 min以内;待橡胶粉全部浸入基质沥青后,打开剪切乳化机控制转速6 500 rmp,温度控制在180 ℃~185 ℃,时间为60 min,最后在120 ℃条件下发育2 h。

2 橡胶改性沥青高温性能影响分析

2.1 针入度

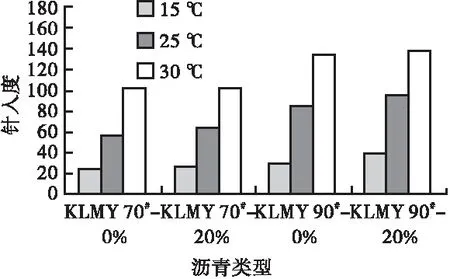

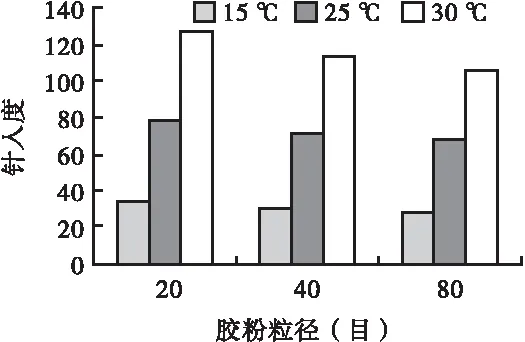

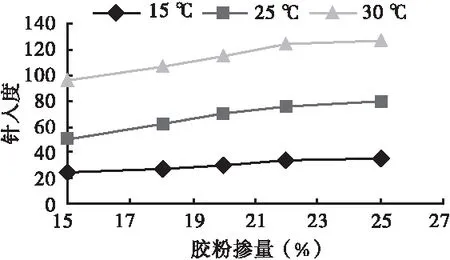

针入度试验温度选择分别为15 ℃、25 ℃和30 ℃,沥青类型分别为KLMY 70#基质沥青和KLMY 90#基质沥青,橡胶粉掺量分别为15%、18%、20%、22%、25%,橡胶粉粒径分别为20目、40目和80目。试验结果见图1~3。

图1 针入度试验结果柱状图(40目)

图2 胶粉粒径对针入度影响柱状图(KLMY 70#、40目)

图3 胶粉掺量对针入度影响曲线图(KLMY 70#、40目)

图1~3描述了橡胶粉对不同类型基质沥青改性的针入度试验结果,以及橡胶粉掺量、粒径变化对针入度的影响,具体分析如下:

(1)通过橡胶粉与基质沥青的相互作用,针入度发生了显著变化,且橡胶改性沥青的针入度与基质沥青有关。胶粉的加入使针入度显著增加,且对KLMY 90#沥青的影响大于70#沥青。随着温度的增加,橡胶粉对两种沥青的改性效果也降低。如三种不同温度下,KLMY 70#的针入度增加幅度分别为18.3%、12.1%、0.2%;KLMY 90#的针入度变化为27.43%、12.7%、2.9%。

(2)随着橡胶粉粒径的降低,针入度值也逐渐下降。在25 ℃时,三种不同粒径(20目、40目和80目)橡胶改性沥青的针入度值分别为78.4、71.2和68.3,粒径40目和80目的针入度值分别降低了9.18%和12.88%。说明橡胶粉粒径越小,与基质沥青的溶解度越好,导致胶粉中溶解的沥青质增加,整体上沥青变硬,针入度降低。

(3)随着橡胶粉掺量的增加,沥青的针入度也显著提高。橡胶粉掺量的增加,使基质沥青变软,针入度值提高。胶粉与沥青发生了溶胀作用,并吸收了沥青中的轻质组分,且沥青质与胶粉颗粒发生化学反应,对橡胶颗粒的分子链产生截断效果,通过在沥青中均匀分散,降低了沥青质的含量。

2.2 软化点

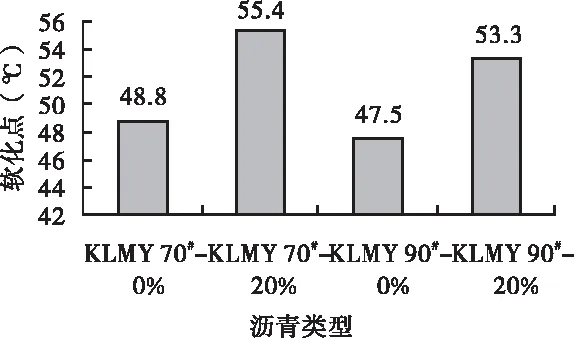

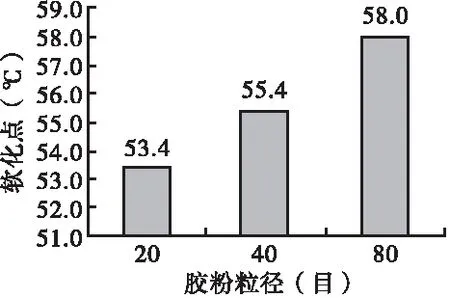

软化点试验选择标准参数,沥青类型分别为KLMY 70#基质沥青和KLMY 90#基质沥青,橡胶粉掺量分别为15%、18%、20%、22%、25%,橡胶粉粒径分别为20目、40目和80目。试验结果见图4~6。

图4 软化点试验结果柱状图(胶粉20%、40目)

图5 胶粉粒径对软化点影响柱状图(KLMY 70#)

图6 胶粉掺量对软化点影响曲线图(KLMY 70#、40目)

由图4~6可以看出:橡胶粉的掺加提高了基质沥青的软化点值,对70#基质沥青的改善幅度稍高于90#沥青,70#沥青的软化点增加幅度为13.5%,90#沥青的为12.2%。同时可以看出,对于90#沥青,添加20%的橡胶粉,其软化点值为53.3,达到了70#沥青的技术标准。

随着胶粉粒径的降低,橡胶改性沥青的软化点显著增加,如粒径40目和80目的软化点值分别提高了37.5%和86.1%(见图5)。橡胶粉越细,吸收沥青中的轻质组分越大,沥青中沥青质组分增加,而软化点值也显著增加。

随着胶粉掺量的增加,橡胶改性沥青的软化点也显著增加(见图6),沥青中胶粉颗粒越多,在沥青中的接触表面形成网状结构越多(橡胶粉并不是全部溶解于沥青中),沥青的粘稠度增加,相应的软化点也增加。

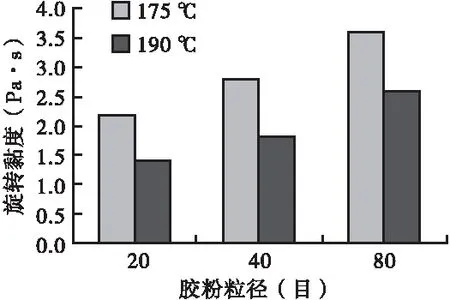

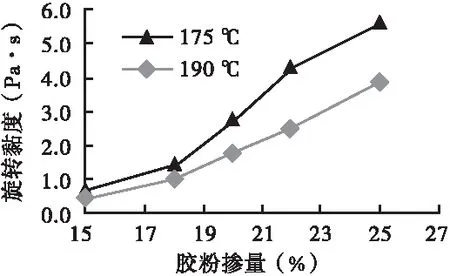

2.3 旋转黏度

按照《公路工程沥青与沥青混合料试验规程》(JTG E20-2011)中的试验方法,黏度试验选择175 ℃和190 ℃进行测试,试验结果见图7~8。

由图7~8可知:

(1)随胶粉粒径细度的增加,沥青的黏度也增加,随试验温度的增加,黏度呈下降状态,且190 ℃黏度的增加幅度高于175 ℃,粒径80目的沥青黏度值分别增加了64%和86%。随橡胶粉粒径细度的增加,胶粉材料比表面积也增加,与基质沥青融合过程中胶粉更容易吸收轻质组分,促使沥青的黏度也增加。

(2)随胶粉掺量的增加,沥青的黏度也显著增加。胶粉掺量从15%到25%,沥青黏度值提高了约7倍,且温度越高,胶粉掺量对沥青黏度的影响更为显著,掺量25%的沥青黏度值分别增加了700%和766%(与15%相比,175 ℃和190 ℃),这与胶粉细度变化对沥青黏度影响规律相一致。

图7 胶粉粒径对黏度的影响柱状图(KLMY 70#,20%)

图8 胶粉掺量对黏度的影响曲线图(KLMY 70#、40目)

3 橡胶改性沥青低温性能影响分析

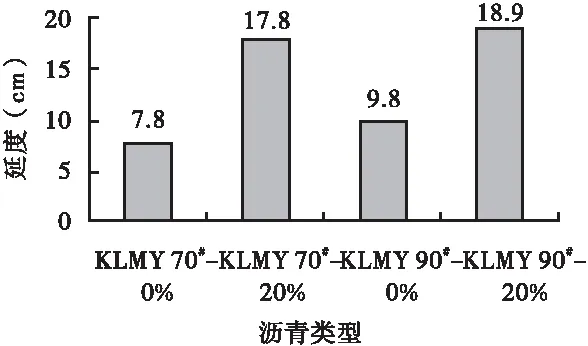

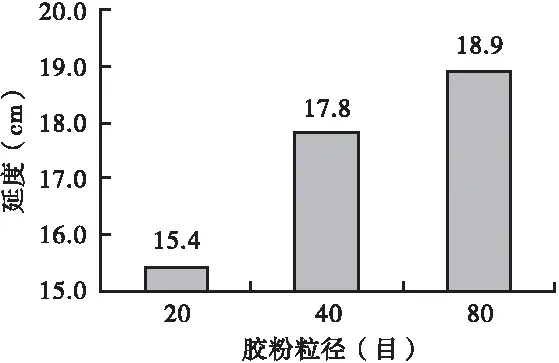

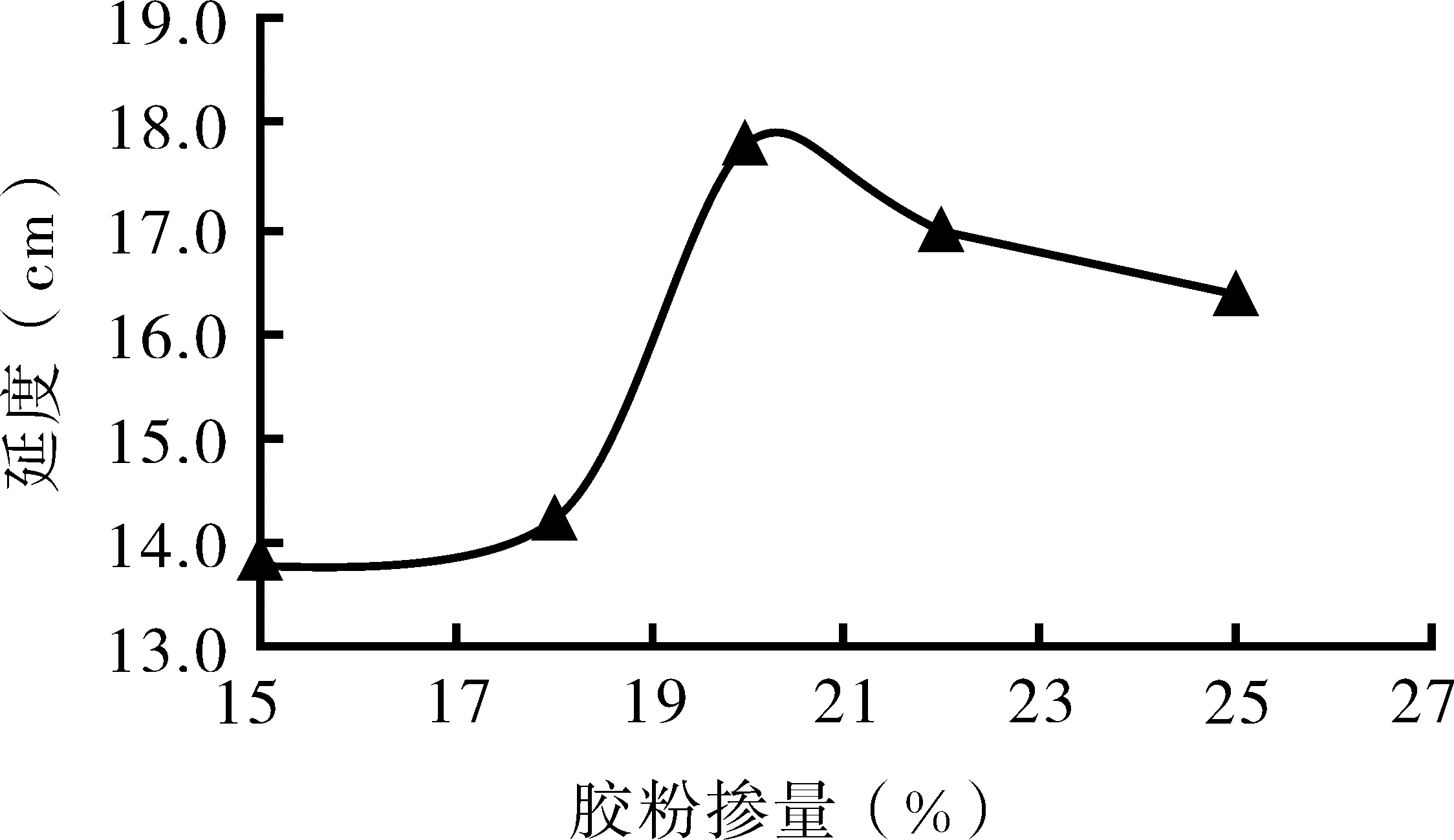

延度显示了沥青的延伸性能,与路面性能具有一定的关联性,研究采用5 ℃延度指标评价胶粉含量、胶粉细度等参数对沥青低温性能的影响。试验结果见图9~11。

图9 低温延度试验结果柱状图

图10 胶粉粒径对低温延度的影响柱状图(KLMY 70#,20%)

图11 胶粉掺量对低温延度的影响曲线图(KLMY 70#、40目)

从图9~11数据分析可知:

(1)橡胶粉添加到基质沥青中能显著改善其低温延度指标,90#沥青的延度值高于70#沥青。胶粉改性后两种沥青低温延度差值小于改性前,但胶粉对70#沥青的改善效果优于90#沥青,掺量20%时,延度值分别提高了128.2%和92.9%。

(2)胶粉粒径变化对低温延度影响规律与针入度、软化点指标相一致,随粒径细度的增加延度也呈增加趋势。随胶粉掺量的增加,延度值呈先增加后降低的趋势,掺量20%的延度值最大,这与其他指标变化规律不同。由于胶粉颗粒与基质沥青未全部充分溶解,其在基质沥青中仍处于悬浮颗粒状态,随沥青中胶粉颗粒含量的增加,橡胶粉与沥青的不均匀性更明显,在受拉力的过程中,胶粉颗粒堆积处更容易产生应力集中,使沥青的延度值降低。

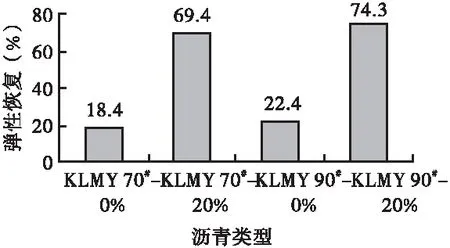

4 橡胶改性沥青弹性恢复影响分析

弹性恢复指标表征了沥青路面的抗疲劳性能。提高了沥青的弹性恢复性能,有利于降低路面的永久变形。采用温度25 ℃弹性恢复率指标评价橡胶改性沥青弹性恢复性能。试验结果见图12~14。

图12 弹性恢复试验结果柱状图

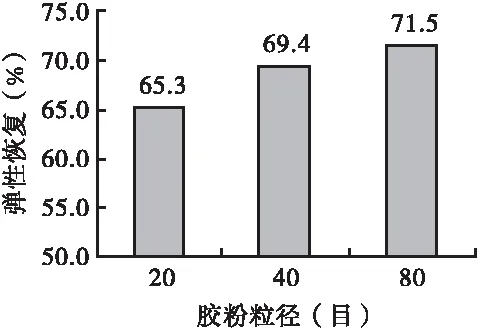

图13 胶粉粒径对弹性恢复的影响柱状图(KLMY 70#,20%)

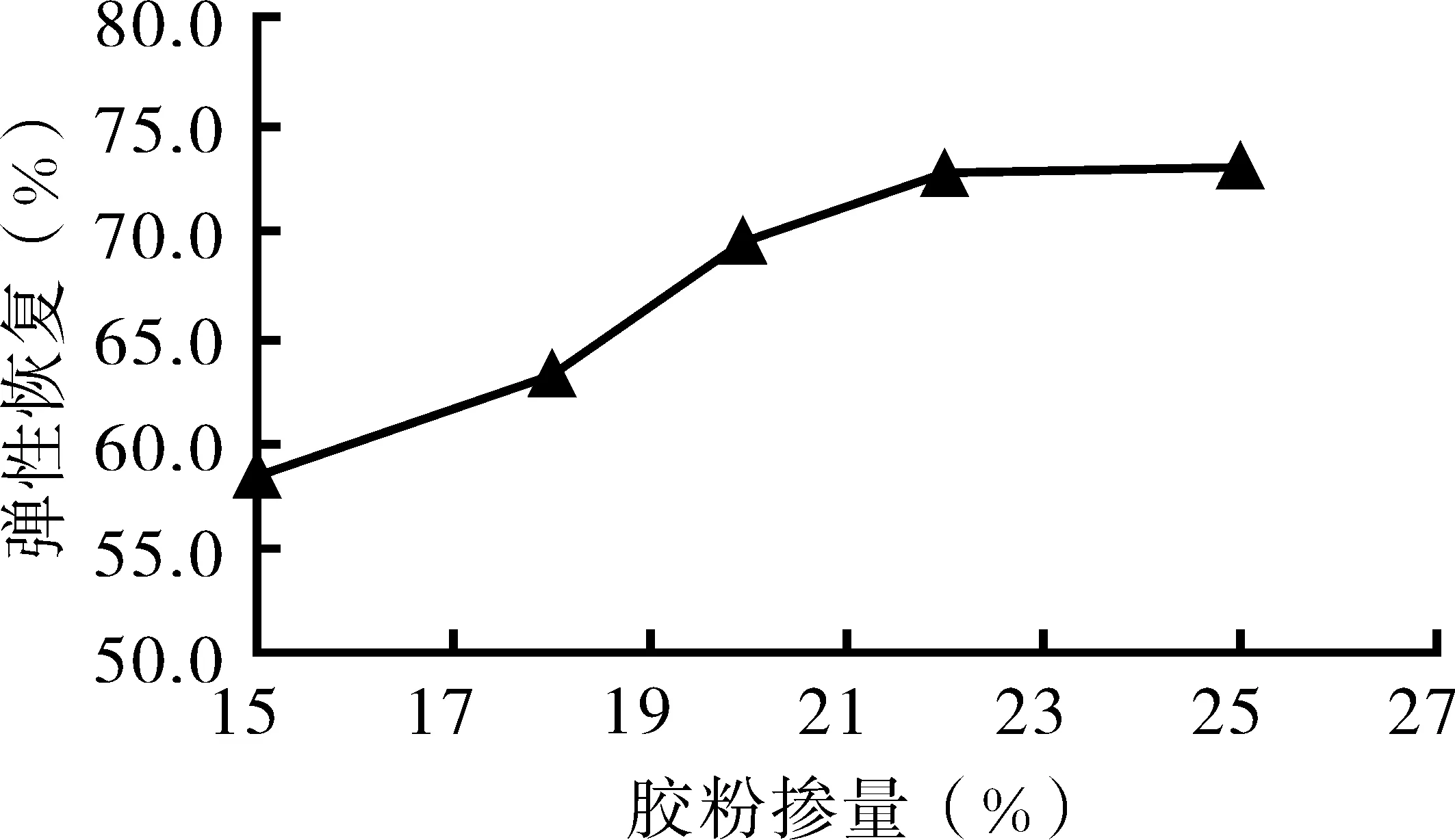

图14 胶粉掺量对弹性恢复指标的影响曲线图(KLMY 70#、40目)

由图12~14分析可知:

(1)胶粉显著改善了基质沥青的弹性恢复变形能力。90#沥青的弹性恢复性能优于70#沥青,但胶粉对70#沥青的弹性恢复改善效果较好。胶粉掺量为20%时,两种沥青的弹性恢复率分别提高了277.2%和231.7%,这主要与沥青中四组分的分布比例有直接关系。

(2)胶粉粒径越细,其制备改性沥青的弹性恢复性能越好。80目胶粉改性沥青弹性恢复率为71.5%,提高了9.5%(与20目相比)。橡胶材料的弹性能力远优于沥青材料,胶粉细度越大,与基质沥青的融合均匀性越强,吸收轻质组分的同时,沥青质组分增加,在沥青中占的比表面积也显著提高,促进了胶粉改性沥青的弹性恢复性能变化。

同时,随胶粉掺量的增加,弹性恢复性能也呈增加趋势。但掺量超过20%,弹性恢复率增加幅度下降,说明橡胶粉在基质沥青改性过程中具有一定的合理掺量,如胶粉掺量从22%到25%,弹性恢复率只增加了0.3。

5 结语

(1)橡胶粉的添加显著改善了基质沥青的高温性能,随胶粉掺量的增加,针入度、软化点和黏度均呈增加趋势。随胶粉粒径细度的增加,针入度呈下降趋势,软化点和黏度呈增加趋势。胶粉掺量变化对沥青黏度的改善效果最显著,对软化点的改善效果最小。

(2)橡胶粉提高了基质沥青的低温延度性能,橡胶粉改性后降低了70#、90#沥青间的低温差异性能。随橡胶粉掺量的增加,低温延度值呈先增加后降低的趋势,掺量20%的低温延度值最大。

(3)橡胶粉改善了基质沥青的弹性恢复能力,随胶粉掺量、胶粉细度的增加,弹性恢复率呈稳定增加状态。胶粉掺量在15%~20%时,橡胶改性沥青的弹性恢复性能提高幅度显著,超过20%时,弹性恢复性能增加幅度较小。结合上述指标分析,橡胶粉与基质沥青的融合能力具有一定的合理范围,在未添加其他改性剂的条件下,建议橡胶粉合理用量控制在20%左右。