PDMS动力黏度对PDMS/PVDF复合渗透汽化膜形貌及优先透醇性能影响

吴 珍, 田继兰, 黄鲸慧, 何欣平, 李继定

(1.鄂尔多斯应用技术学院 化学工程系,内蒙古 鄂尔多斯 017000;2.鄂尔多斯市紫荆创新研究院,内蒙古 鄂尔多斯 017000;3.清华大学 化学工程系 化学工程国家重点联合实验室,北京 100084)

燃料乙醇一般是指体积分数达到99.5%以上的无水乙醇,是一种优良的汽油添加剂,用以代替四乙基铅、甲基叔丁基醚(MTBE)和乙基叔丁基醚(ETBE)。将乙醇调入汽油中,能显著降低汽车尾气中的一氧化碳和烃基类化合物含量,起到净化空气的效果,同时节省石油资源[1],这对石油进口依存度较高的国家在能源安全方面有着重要意义[2-3]。燃料乙醇的生产与使用已是未来的发展趋势,世界各国和地区纷纷制定政策大力推进燃料乙醇的发展。欧盟要求各成员国在2020年之前实现生物燃料在交通能源中的占比到10%;日本环境省宣布到2030年所有车用汽油都将更换成乙醇体积分数为10%(E10)的燃料;阿根廷、南非、英国、印度、泰国等国家也已经制定计划,积极开展燃料乙醇的生产和使用。中国也是较早开始应用乙醇作为燃料的国家,2017年9月,十五部委共同起草了《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》。目前,全国已有11个省(区)推广E10乙醇汽油,并发布多项政策来支持燃料乙醇的发展。

燃料乙醇的生产方法主要有化学合成法和生物发酵法[4],其中生物发酵法具有原料广泛易得、可再生等特点,是目前世界上最为广泛采用的方法。在生物发酵制备乙醇的过程中,需要将发酵液中低浓度乙醇及时分离出来,以避免乙醇对反应的抑制作用,维持发酵的连续进行[5]。传统分离多采用精馏浓缩低浓度乙醇[6],但精馏能耗大、经济效益低,且难以实现连续化生产。

渗透汽化(Pervaporation, PV)是一种新兴的膜分离技术,它利用膜对料液中不同组分亲和性和传质阻力的差异实现选择性,以化学组分在膜上下游的化学势差为驱动力来实现混合物分离。渗透汽化技术分离效率高、流程简单、对微生物无毒害,可与乙醇连续发酵相耦合,实现在发酵的同时原位分离乙醇,使发酵液中的乙醇保持恒定的较低浓度,有效地减轻甚至消除产物对细胞生长的抑制作用,并直接得到较高浓度的乙醇溶液,大大降低后期蒸馏浓缩能耗,对实现燃料乙醇的连续化生产和降低生产成本具有重大意义[7-9]。

膜材料是渗透汽化过程能否实现节能、高效的重要因素之一[10-11]。渗透汽化膜根据材质通常可分为无机膜、有机膜和复合膜3类。无机膜一般耐腐蚀、耐高温、渗透通量低,但分离因子较大。有机膜多为高分子材料组成,价格低且柔韧性好,但分离因子和渗透通量有待进一步提高。无机-有机复合膜能结合无机膜和有机膜的优点,但由于有机物质和无机物质相容性较差,容易出现裂痕。有机-有机复合膜是一种新型的功能性薄膜,它采用疏松多孔的有机膜为基膜,增加了复合膜的机械强度,同时在基膜上通过交联改性、共混改性、掺杂改性或共聚改性的方法覆盖一层高选择性的分离皮层,使复合膜具备较好的综合性能。

聚偏氟乙烯(PVDF)具有良好的耐化学腐蚀、耐高温、耐氧化性能且机械强度高,是制作基膜的理想材料。聚二甲基硅氧烷(PDMS)硅橡胶由Si—O键链接,热稳定性和化学稳定性高,憎水性和柔韧性强,是目前研究最多的优先透醇材料。以PVDF为基膜,PDMS为分离层制备得到的PVDF/PDMS复合膜在渗透汽化优先透醇中具有较为广泛的研究及应用价值。笔者通过改变分离膜PDMS的动力黏度,考察PDMS/PVDF复合膜的表面和断面形貌以及优先透醇性能。在保证选择性的同时制备高通量PDMS/PVDF复合膜,为渗透汽化透醇膜的应用提供更优的制备方案。

1 实验部分

1.1 原料和试剂

聚二甲基硅氧烷(PDMS),动力黏度(20 ℃)分别为20000、10000、5000、2000 mPa·s,北京鼎业股份有限公司产品;聚偏氟乙烯(PVDF6020),上海市苏威有限公司产品;四乙氧基硅烷(TEOS),天津市阿法埃莎化学有限公司产品;二丁基二月桂酸锡(DBTL),上海市TCI开发有限公司产品;四氢呋喃和正庚烷,国药集团化学试剂有限公司产品,均为分析纯。

1.2 PDMS/PVDF复合膜的制备

实验室制备的PDMS/PVDF复合膜主要包含3层,即支撑层、基膜和表面分离层。具体制备方法:

(1)支撑层:实验所用支撑层为厚度约 100 μm 的聚酯(PET)无纺布,使用前将无纺布放在80 ℃的烘箱中干燥24 h,用剪刀剪成15 cm×15 cm的正方形备用;

(2)基膜:基膜是厚度约为30 μm的PVDF。将PVDF粉末置于烘箱中,在80 ℃干燥6 h除去微量水分。干燥后的PVDF用四氢呋喃溶解,在三口烧瓶中90 ℃下机械搅拌6 h,静置脱泡后在支撑层上进行刮膜。基膜厚度是利用刮膜机器的高度控制的,最后将带有支撑层的基膜浸泡在去离子水中除去多余的溶剂;

(3)表面分离层:称取5 g动力黏度(20 ℃)分别为20000、10000、5000、2000 mPa·s的PDMS,与15 g溶剂正庚烷混合,预搅拌50~60 min使PDMS充分溶解。加入1 g四乙氧基硅烷(TEOS,交联剂)搅拌15 min进行初步混匀和交联,最后加入0.4 g二月桂酸二丁基烯(DBTL)作为催化剂促进交联。用玻璃棒在制备好的基膜上进行刮涂,通过贴胶带的方式控制分离层厚度。刮涂后的膜在干燥通风处静止24 h进行常温交联,然后放入80 ℃烘箱进行交联和溶剂蒸发。制备得到的复合膜样品分别记为PDMS/PVDF-20000、PDMS/PVDF-10000、PDMS/PVDF-5000、PDMS/PVDF-2000。

1.3 PDMS/PVDF复合膜表面形貌表征

采用美国维易科公司生产的Dektak150表面形貌仪对PDMS/PVDF复合膜进行表面形貌表征;采用德国卡尔蔡司公司生产的Merlin SEM扫描电镜仪器对PDMS/PVDF复合膜进行断面形貌表征。

1.4 PDMS/PVDF复合膜渗透汽化优先透醇性能测评

采用实验室自制的测评装置(如图1所示)进行PDMS/PVDF复合膜的性能测评。采用质量分数为5%的乙醇水溶液测评PDMS/PVDF复合膜渗透汽化优先透醇分离性能。按照膜器池固定及密封膜片的橡胶片大小裁剪PDMS/PVDF复合膜,裁剪完成后在膜器池中进行固定,膜的有效接触面积为 2.2×10-3m2。用进料泵向膜器中泵入料液,经渗透汽化膜后剩余的料液返回料液罐。膜片料液侧操作温度分别控制在37、45、53、61和69 ℃,膜片透过侧采取液氮冷凝和抽真空方式收集渗透物。

图1 实验室自制渗透汽化膜性能测评装置工艺流程图Fig.1 Flow diagram of the pervaporation membrane performance evaluation apparatus

采用日本Shimadzu公司生产的GC-14C气相色谱仪检测乙醇-水混合溶液中乙醇含量。膜的分离性能主要由渗透通量(J,g/(m2·h))和分离因子(α) 2个参数评价,其计算公式如式(1)、式(2)所示。

(1)

式中:wf,e和wf,w分别为料液侧溶液的乙醇质量分数和水的质量分数;wp,e和wp,w分别为透过侧溶液的乙醇质量分数和水的质量分数。

(2)

式中:m为透过物质量,g;S为有效膜面积,m2;Δt为收集渗透物的时间,h。

2 结果与讨论

2.1 PDMS/PVDF复合膜表面形貌

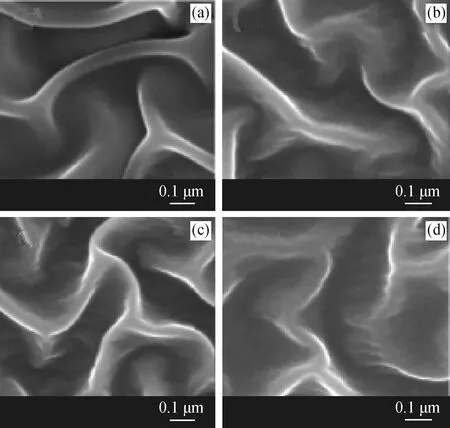

不同PDMS动力黏度条件下制得的 PDMS/PVDF 复合膜表面形貌如图2所示。可以看出,PDMS/PVDF复合膜表面不是光滑平整的,而是呈现出一系列类似“图灵结构”的条纹状褶皱形貌。图灵结构是在界面聚合过程中,由于活化剂和抑制剂两者的扩散系数出现适当差异,导致组分扩散驱动的不稳定性,在二维空间同时产生局部激活和侧向抑制作用并产生纳米级斑点或条纹的结构图像[12-13]。图灵结构通常出现在远离热力学平衡的反应扩散过程中,其中抑制剂的扩散系数必须大于活化剂的扩散系数。实验中以交联剂TEOS作为抑制剂,其动力黏度小、扩散系数很大;以PDMS作为活化剂,黏度(20 ℃)为20000 mPa·s的分子扩散系数小,两者在表面交联反应过程中形成了如图2(a)所示的具有光滑纹路的褶皱结构。随着PDMS动力黏度的不断减小,活化剂扩散系数增大,光滑表面纹路出现了较大的变化,褶皱内部明显变得粗糙,褶皱内出现错杂的纹路,褶皱之间的界限随着PDMS动力黏度的减小即扩散系数的增加而逐渐模糊。分析其原因可能是分子链变得较短,在交联时与交联剂快速结合,不易出现大规模的整齐排列,容易铺展出更多支路。但PDMS动力黏度(20 ℃)从20000 mPa·s减小至2000 mPa·s,没有观察到图灵结构从条纹状到斑点状的转变。浙江大学Tan等[12]相关研究显示,对于制备的聚酰胺钠滤膜,条纹状表面积是斑点状的2倍,并且条纹状表面结构的膜通量是斑点状的2倍,符合膜表面积比,说明图灵结构对水通量有很大的影响。渗透性能与膜表面形貌之间存在某种联系,但这种联系一直存在争议。部分研究认为表面粗糙度对膜通量有影响,粗糙度越大,膜通量越高。如Hirose等[14]在胺溶液中加入不同浓度的异丙醇形成反渗透膜,通过实验得到了膜表面粗糙度越大膜通量越高的规律。而Kwak等[15]则研究发现,芳香聚酰胺复合反渗透膜中,膜的渗透通量随着活性分离层高分子链活性的增大而增大,其与表面形貌无关。

图2 不同PDMS动力黏度制得的PDMS/PVDF复合膜表面形貌SEM照片Fig.2 SEM images of PDMS/PVDF composite membrane with different PDMS dynamic viscosities(a) PDMS/PVDF-20000; (b) PDMS/PVDF-10000;(c) PDMS/PVDF-5000; (d) PDMS/PVDF-2000

2.2 PDMS/PVDF复合膜断面形貌

不同PDMS动力黏度条件下制得的 PDMS/PVDF 复合膜断面形貌如图3所示。可以看出,PDMS/PVDF复合膜的PVDF基膜为疏松的海绵孔层,PDMS表面皮层为致密层,且基膜与表面皮层之间有较明显的分界面。基膜中的海绵状孔使复合膜具有较强的机械强度和耐压性,而分离皮层的厚度及致密性对于膜的渗透通量及透过选择性具有关键作用。PDMS/PVDF-20000分离层厚度约为15 μm,随着PDMS动力黏度的降低,分离层厚度也减小至6~8 μm。PDMS动力黏度降低,其扩散系数增加,与溶剂组成的涂膜液流动性增强,渗透至基膜孔中的涂膜液量增大,膜厚度减小。一般认为,分离膜皮层厚度越大,分离阻力越大,渗透通量降低的同时分离因子增大。但PDMS/PVDF复合膜渗透汽化分离因子和通量还与PVDF基膜孔隙度及PDMS皮层的致密性有关。PDMS动力黏度增大可能引起皮层致密性降低;而PDMS动力黏度减小,则造成渗透至基膜孔中的涂膜液量增大,PVDF基膜孔隙被堵塞[16-17]。

图3 不同PDMS动力黏度制得的PDMS/PVDF复合膜断面的SEM照片Fig.3 Fracture surface SEM images of PDMS/PVDF composite membrane with different PDMS dynamic viscosities(a) PDMS/PVDF-20000; (b) PDMS/PVDF-10000;(c) PDMS/PVDF-5000; (d) PDMS/PVDF-2000

2.3 PDMS/PVDF复合膜渗透汽化优先透醇性能

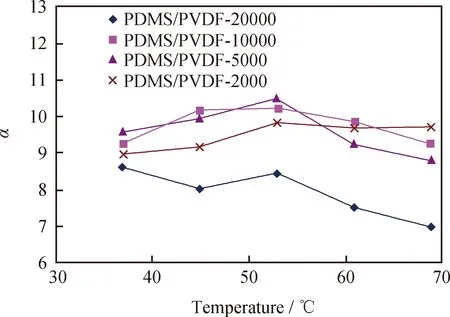

不同动力黏度PDMS制备的PDMS/PVDF复合膜渗透汽化优先透醇分离因子变化如图4所示。由图4可以看出:在所考察的37~69 ℃渗透汽化操作温度区间,PDMS/PVDF-20000复合膜对5%乙醇水溶液分离因子小于8.59,且随着操作温度的升高,分离因子逐渐降低;PDMS/PVDF-2000的分离因子在8.94~9.70之间,且随着操作温度的升高,分离因子先增大后基本不变;PDMS/PVDF-5000和PDMS/PVDF-10000的分离因子随着操作温度的升高先增大后减小,最大分离因子均出现在操作温度为53 ℃时,此时的分离因子分别为10.47和10.23。

图4 PDMS/PVDF复合膜渗透汽化优先透醇分离因子(α)Fig.4 Separation factor (α) of PDMS/PVDF composite membrane for ethanol penetration

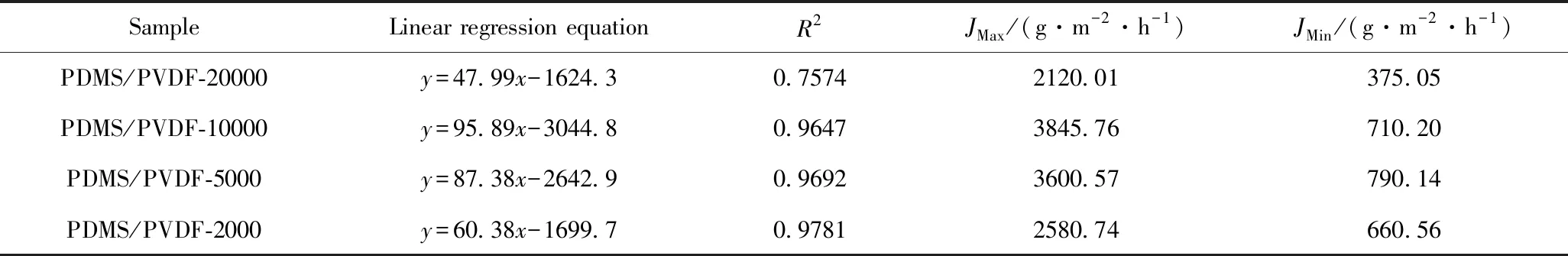

不同动力黏度PDMS制备的PDMS/PVDF复合膜渗透汽化优先透醇通量变化如图5所示。由图5 可以看出,温度对PDMS/PVDF复合膜透醇通量有较大影响。随着操作温度的提高,4种 PDMS/PVDF 复合膜样品的渗透通量均随着操作温度的升高基本呈现线性增大趋势。采用线性拟合,PDMS/PVDF复合膜渗透汽化优先透醇通量随温度变化拟合结果如表1所示。从图5和表1可以看出,在所考察的操作温度37~69 ℃区间内,渗透通量基本保持PDMS/PVDF-5000≈PDMS/PVDF-10000>PDMS/PVDF-2000>PDMS/PVDF-20000的变化趋势。渗透通量随温度变化的增长率(图5中趋势线的斜率)随着PDMS动力黏度的减小依次为47.99、95.89、87.38和60.38 g/(m2·h·℃)。温度对渗透通量的影响主要是因为:随着温度的升高,料液扩散速率加大。在操作温度为69 ℃时,4种PDMS/PVDF复合膜样品的渗透通量均达到最大值,随着PDMS动力黏度的减小,最大渗透通量依次为2120.01、3845.76、3600.57和2580.74 g/(m2·h)。

图5 PDMS/PVDF复合膜渗透汽化优先透醇通量(J)Fig.5 Permeate flux (J) of PDMS/PVDF composite membrane for ethanol penetration

Baumelle等[18]曾指出,纯PDMS膜渗透通量范围一般为 1~1000 g/(m2·h),分离因子一般小于10。综合图4和图5可以看出,制备的PDMS/PVDF 复合膜在优先透醇特性上获得了较佳的分离因子及渗透通量。在操作温度37~69 ℃时,PDMS动力黏度(20 ℃)为5000和 10000 mPa·s 的 PDMS/PVDF 复合膜,对5%乙醇水溶液分离因子分别达到8.75~10.47和9.21~10.23,渗透通量最高分别达到3600.57和 3845.76 g/(m2·h)。PDMS动力黏度对PDMS/PVDF复合膜分离因子和渗透通量的影响可能与其分子链长短有关,动力黏度(20 ℃)大于10000 mPa·s时,分子链段长,链段自由体积降低,对水和醇分子的阻力增加,导致渗透通量下降。PDMS动力黏度(20 ℃)为20000 mPa·s时不仅渗透通量小,分离因子也小,说明PDMS链段自由体积降低对醇的阻力增加比水更加明显。动力黏度(20 ℃)小于 5000 mPa·s 时,分子链段短,分子间的交联位点增多,同样导致渗透通量降低。

表1 PDMS/PVDF复合膜渗透汽化优先透醇通量(J)随温度变化拟合结果Table 1 Regression equations of PDMS/PVDF composite membrane permeation flux (J) changing with temperature

将PDMS/PVDF复合膜表面及断面形貌(见图2、图3)与其优先透醇效果(见图4、图5)比较,可以看出,制得的PDMS/PVDF复合膜渗透性能与膜表面形貌之间存在一定关系,即表面褶皱越明显,细部纹路越多,膜通量越大,这可能与褶皱及粗糙度增加使分离膜表面积增大有关。PDMS/PVDF-20000复合膜分离层厚度最大,渗透通量最小,但分离因子也较小,这可能是与PDMS动力黏度增大导致交联过程中皮层致密性减小有关。PDMS/PVDF-2000复合膜分离层厚度减小,但其渗透通量和分离因子相比PDMS/PVDF-5000和PDMS/PVDF-10000复合膜均较小。随着操作温度的升高,PDMS/PVDF-2000的渗透通量与PDMS/PVDF-5000和PDMS/PVDF-10000的差距逐渐增大;而PDMS/PVDF-2000的分离因子与PDMS/PVDF-5000和PDMS/PVDF-10000的差距逐渐减小,在操作温度大于61 ℃时甚至超过PDMS/PVDF-5000和PDMS/PVDF-10000。PDMS/PVDF-2000由于PDMS黏度小,交联形成的分离皮层柔性大、结构不稳定,在较高温度的影响下可能变得更加致密。

3 结 论

(1)PDMS/PVDF复合膜表面形貌具有一系列褶皱的条纹状结构,且随着PDMS动力黏度的减小,大的褶皱逐渐变得舒展,且在大褶皱中出现细小二级纹路。PDMS/PVDF复合膜断面形貌显示,动力黏度(20 ℃) 20000 mPa·s 的PDMS制得的PDMS/PVDF复合膜形成的分离层厚度约为15 μm;随着PDMS动力黏度的降低,PDMS/PVDF复合膜分离层厚度也减小至6~8 μm。

(2)由PDMS/PVDF复合膜渗透汽化优先透醇测试结果得出:相比PDMS/PVDF-2000和PDMS/PVDF-20000,PDMS/PVDF-5000和PDMS/PVDF-10000在操作温度为37~69 ℃时均表现出了更好的分离性能和较大的渗透通量。随着操作温度的升高,PDMS/PVDF-5000和PDMS/PVDF-10000 分离因子先增大后减小,而其渗透通量则呈现随温度线性增长的趋势。

(3)PDMS/PVDF复合膜渗透汽化优先透醇性能与复合膜表面形貌变化存在一定联系,表面褶皱及粗糙度越大,膜通量越高。此外,PDMS动力黏度还可以通过改变PDMS分离皮层致密性及PVDF基膜孔隙度影响PDMS/PVDF复合膜优先透醇分离因子及渗透通量。