应对油雾与粉尘环境的机器人电控柜防护罩研制

郑西点

(库卡机器人制造(上海)有限公司,上海201612)

1 概述

随着工业机器人的日益普及,各种严苛的生产环境都开始由机器人取代人工完成工作。高温高湿、油雾和粉尘弥漫的工作环境大面积存在于工业生产中,比如CNC 机床加工车间、打磨车间、焊接车间等。普通防护(IP20 级)的机器人电控柜难以满足这种环境的使用要求。大量的粉尘和油雾会经过电控柜的钣金缝隙、开孔、风扇散热系统进入到核心区域,比如主板、内部散热风扇、磁盘等。时间一久,电控柜就会报警失效,使用寿命大打折扣。而对于防护性好的机器人电控柜(业界均为IP54 级),长期处在高温高湿的环境中,散热问题又凸显出来。比如在夏季的华南地区,工厂CNC 车间出现的高温高湿(42℃,95%)环境很容易引起机器人电控柜高温报警,迫切需要一种高防护且耐高温高湿环境的机器人电控柜。

本文基于库卡IP20 级的KRC4 compact[1]与KRC5 micro[2]电控柜,详细介绍耐高温高湿环境的IP54 级电控柜防护罩的研制过程。

文章的第一部分将介绍IP54 级防护罩的设计难点和解决方案,两款IP54 级电控柜防护罩的具体结构将在第二部分中介绍,散热策略的设计与验证会在第三部分中介绍,对IP54 级防护罩的验证测试结果及讨论会在第四部分中阐述,最后是对论文的总结。

2 设计难点和解决方案

2.1 基础功能设计

电控柜防护罩的设计依赖于内置IP20 级电控柜的已有特征和使用方式。IP20 等级电控柜的接线、上电、固定和散热方式,将很大程度影响IP54 级防护罩的设计。除此之外,整体防护罩的安装摆放、调试、维护、运输以及经济成本等方面的需求,也都是防护罩设计应该考虑的因素。

以库卡KRC4 compact IP20(图1)为例,它的线缆接口和控制按钮都集中在前面板,如电源、动力线缆、信号线缆和各种专用信号接口。而KRC5 micro IP20(图2)的接线接口与控制按钮则分开布置在前面板和后面板。内置电控柜的尺寸、接线方式与线缆的折弯半径很大程度决定了电控柜防护罩的尺寸。

首先,为放入并取出IP20 电控柜,IP54 防护罩需要1 扇可开闭并锁紧的柜门,而为了维护或调试可能还需要增加1 扇柜门。其次,IP20 电控柜必须在防护罩内部稳固地锁定,避免在运输或不当使用中出现物理损伤。再次,需要有线缆引入的物理接口,保证IP20 电控柜所需线缆可由外部进入防护罩内。防护罩电控系统还需要集成主开关、接地柱和外部快速接口(如USB口)等。此外,电控柜防护罩的EMC 设计也需要在设计中考虑。针对防护罩的使用环境,还需考虑它的支撑或固定方式。另外,运输使用的接口设计也应该考虑。最后,防护罩产品的3 维尺寸和总质量,都是基础功能设计需要考虑的。

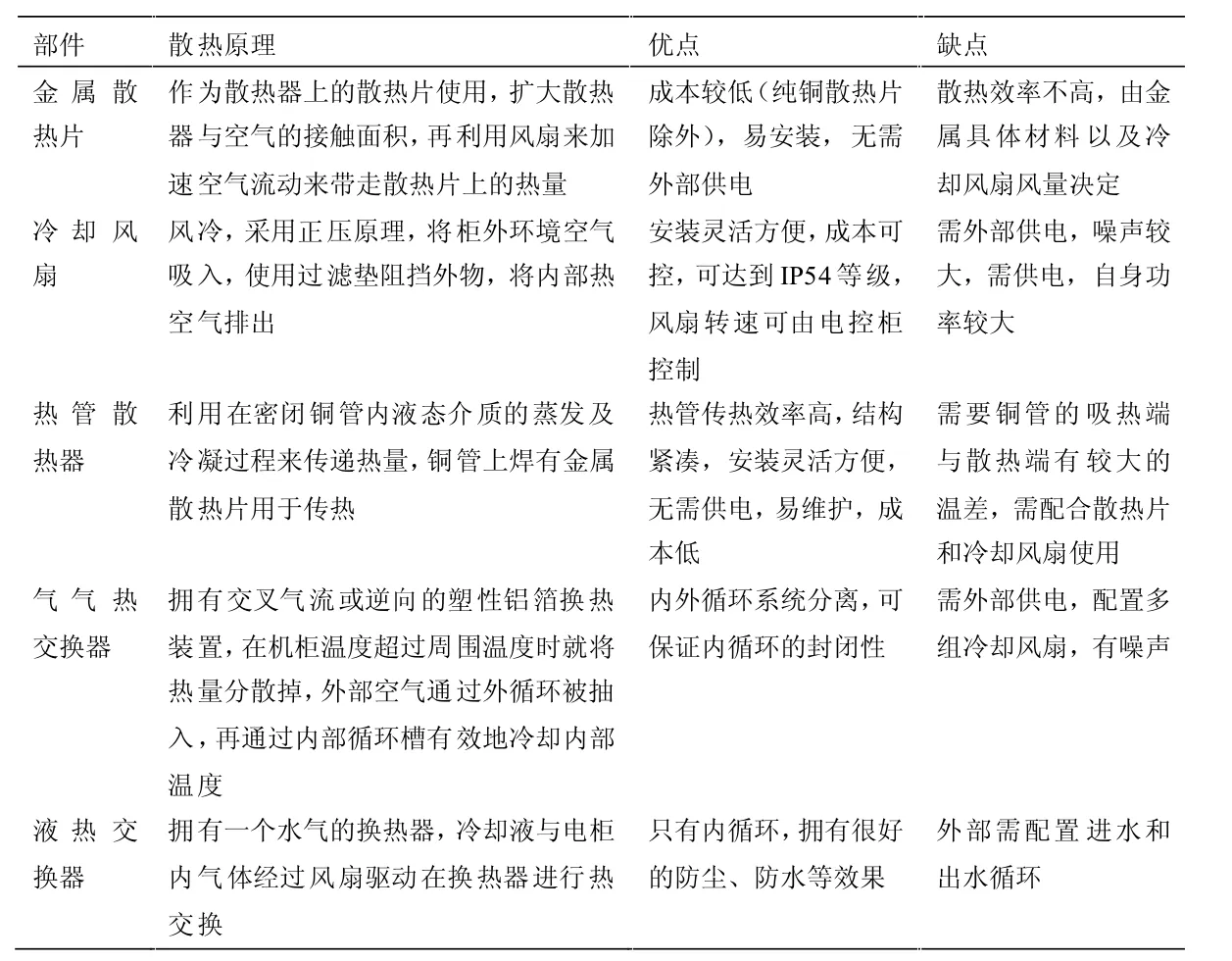

表1 散热部件及优缺点分析

图1 KRC4 Compact IP20

图2 KRC5 Micro IP20

2.2 高防护设计

如前面所述,为基础功能设计的柜门、线缆引入口、快速接口等特征,以及散热需要的进风口,都要对柜体钣金开孔,这对防护罩的密封设计带来问题。

柜门闭合后的密封设计,可以归纳为柜门钣金与柜体之间的无缝对接,必须借助外部元件完成,如柜门锁、铰链、橡胶压条等。另外,柜门的厚度也影响柜门的密封性,薄钣金容易变形,产生缝隙。而对油雾弥漫的客户现场而言,密封压条防油性也在设计考虑之中。

用于散热的进风口与出风口,同样也是油雾粉尘进入的通道。一般解决方法都是选择合适的阻挡物布置在进风口处,比如常见的过滤棉或过滤网(图4)。除此之外,可以从防护罩中隔离出一块密闭空间,暂存进入的水雾和粉尘,防止其进入IP20的电控柜,后续在维护时清除掉积水和积灰。

关于线缆引入防护罩的防护问题,业界已有很成熟的密封解决方案,比如采用线缆引入板和对应每种线缆外径的堵头,通过堵头与线缆的过盈配合实现密封。

外部快速接口需选型IP54 等级的标准件,比如自带密封盖的IP54 级RJ45 快速接口。

2.3 强散热设计

对防护罩进行散热设计,必须结合IP20 电控柜的散热方式以及散热效率,以及应用环境特点。KRC4 compact IP20 的散热方式是左右侧设计通风口与冷却风扇,吸入环境冷风,吹过主板上的热管与翅片,再从出风口导出热风。而更小巧的KRC5 micro IP20 则是前后侧设计了风道,通过内部风扇驱动气流,完成内部热量的导出。应用环境的要求是,在夏季高温高湿(42℃与95%湿度)下,IP54 级电控柜正常工作,内置CPU 温度不能超过80℃,同时应用现场不提供冷却水或压缩空气。

针对以上特点,散热部件的选型需满足以下目标:

a.散热效率满足内部IP20 电控柜使用要求;

b.结构小巧简单,尺寸符合防护罩空间要求,安装方便;

c.可外部供电,功率小,不使用外部压缩空气或冷却水;

d. 自身兼具IP54 设计,可防止外部粉尘或油雾进入内部IP20 电控柜;

e.耐油耐腐蚀,噪声低,维护简单;

f.成本符合经济性要求。

限于尺寸和成本,防护罩不考虑主动制冷部件(如外挂空调和半导体制冷器)。表1 列出了工业电控柜常用的散热部件及优缺点,可供设计选型使用。

3 电控柜防护罩的结构设计

在明确设计需求的前提下,权衡比较第2 部分所述的解决方案,库卡中国开发了2 款IP54 级的电控柜防护罩,这里分别介绍它们的结构特点。

3.1 KRC4 compact IP54 防护罩

KRC4 compact IP54 防护罩的结构特点如下(见图3) :

3.1.1 采用内外双层设计,放置IP20 电柜的内层完全封闭,而外层连通外部环境,内外层之间布置散热设备;

3.1.2 双开门设计,前柜门用于取放IP20 电控柜,而顶柜门用于快速调试和维护;

3.1.3 背部布置进风口,进风口前配置防油过滤器,底部为出风口,外部空气仅在外层流动;

3.1.4 左侧布置电缆引入板,右侧布置快速接口面板;

3.1.5 底部有底座抬高防护罩,便于导出热空气,并作为运输接口。

图3 KRC4 compact IP54 防护罩结构

3.2 KRC5 micro IP54 防护罩

KRC5 micro IP54 防护罩的结构特点如下(见图4):

3.2.1 罩壳采用全封闭结构,IP20 电柜、散热设备和电控元件放置其中;

3.2.2 单柜门设计,前柜门是IP20 电柜取放、调试与维修的唯一入口;

3.2.3 散热设备的进风口和出风口都布置在防护罩顶面,顶部有散热器的保养维修板;

3.2.4 柜体左右侧都布置了IP54 的电缆引入板;

3.2.5 底部有4 个小支撑脚,顶部开有4 个吊装运输孔。

图4 KRC5 micro IP54 防护罩结构

4 散热策略的介绍

4.1 KRC4 compact IP54 的散热策略

根据KRC4 Compact IP20 的散热方式与散热效率选用调速直流风扇与折弯式热管散热器组合的散热策略。结合3.1 节所述的结构特点,如图5 所示,冷风由直流风扇从防护罩背部抽入,只在内外层之间流动,通过折弯式热管散热器的铜管和翅片,带走内层传递来的热量,最后从底部出风口流出。6 组折弯式热管散热器分布在内外层之间,一半热管吸热,一半热管散热。可调速直流风扇由内部IP20 电控柜控制,当主板温度达到一定阈值后,风速开始随温升提速,并驱动冷却空气流动,带走散热器翅片上的热量。

图5 KRC4 compact IP54 的散热策略

4.2 KRC5 micro IP54 的散热策略

根据KRC5 micro IP20 的散热方式与散热效率,选用气气热交换器与轴流式风扇散热。散热策略(见图6)如下:

表2 温箱温湿度变化与CPU 温度变化

a.防护罩顶部安装气气热交换器,外循环朝外,由轴流式风扇从吸风口导入冷风,经铝芯后再从顶部出风口排出;

b.热交换器内循环朝内,由轴流式风扇从KRC5 micro IP20背部吸收热风,经铝芯冷却后在由出风口排出冷风到前柜门处;

c. 布置在柜门内侧的2 组轴流式风扇面对着KRC5 micro IP20 前面板,将热交换器导出的冷却空气再导入其中,带走内部运行产生的热量。

图6 KRC5 micro IP54 的散热策略

4.3 散热部件的参数确定

以上两款防护罩的散热部件设计或选型都涉及散热参数的计算和验证,最典型的是冷却风扇的风量计算(气热散热器内部也包含多组冷却风扇)。

已知IP20 电控柜的散热功率,要求控制柜内温度80 度以下,而外界空气温度最高为42℃(极限情况)。1m3空气可带走的热量为:

其中C 为空气比热,ρ 为空气密度,△T 为内外温差。风量需求为:

Q=W*t/ (qair * ŋ) ,

其中ŋ 为散热效率,W 为发热功率,t 为时间。空气比热约为1400J/(Kg℃) ,空气密度为1.293Kg/m3。比如控制柜发热功率为0.4KW,散热效率ŋ=0.2,则可得到每小时产生热量为W=1440 KJ,Q=105 m3/h,选择相应流量的冷却风扇即可。

使用ANSYS ICEPAK 软件对防护罩内部进行了热仿真。软件热仿真显示,IP20 电控柜内部的温度不超过80 摄氏度。

4.4 散热策略的温箱试验验证

模拟高温高湿环境的温箱试验可以有效验证防护罩的散热策略。以KRC5 micro IP54 防护罩为例,将试制的样品放入可编程的温箱中,设置温箱内部环境运行到42℃高温和95%的湿度,并保持至少4 小时,同时电控柜驱动机器人本体做持续工作。由于电控柜内含测温传感器,故可以从机器人的示教器上读取电控柜内部的主板与CPU 温度。表2 显示了温箱的温湿度变化与机器人电控柜内CPU 温度随时间变化的情况,在温箱环境稳定后,电控柜内CPU 温度逐步也趋于稳定,保持在70 摄氏度以下,符合防护罩散热设计需求。

图7 IPX4 防水试验

图8 现场测试后KRC5 micro IP54 外观

5 产品验证测试与结果讨论

为了在防护性和散热性上双重验证防护罩产品,多种产品验证测试需要完成,其中最重要的是防水与防尘(IP54 等级)试验、在油雾和粉尘车间的现场测试。

5.1 防尘与防水测试

以KRC5 micro IP54 防护罩为例,防尘与防水测试的布置和通过标准必须符合标准IEC60529:2013 中IP5X 与IPX4 等级的描述(详见文献[3])。被试样品必须置于试验箱中,使用2 kg/m3的滑石粉从各角度喷射,试验时间8 小时。试验结束后开启柜门,样品内不进粉尘,即为通过IP5X 的标准。

防水试验IPX4 是使用图7 所示的摆管试验,其中摆管是对着平台上的被试样品360°旋转,摆管上共62 个孔,水流量是4.3L/min,试验时间为10 分钟。试验结束后,打开样品并上电开机,防护罩柜内角落的少量进水没有影响设备的正常操作与安全性时,判定产品通过IPX4 的标准。

5.2 油雾粉尘车间的现场测试

本论文涉及的2 款电控柜防护罩都在机器人工作的油雾粉尘车间进行了1 个月的现场测试,限于客户保密要求,无法拍摄测试过程图片。图8 展示了从油雾粉尘车间结束测试后的KRC5 micro IP54 样品。油雾粉尘车间对样品外观造成严重的污染,其中顶部的进风口的过滤棉已变黑。开启柜门后发现,防护罩内侧没有油污与粉尘进入,散热器、冷却风扇、电气开关等部件都没有被油雾或粉尘污染。防护罩内的IP20 电控柜经测试后证明仍正常运行。

5.3 测试结果及讨论

IP54 防护罩产品还通过了2000 小时的耐久测试、EMC 测试、噪音测试等严格的验证测试,限于篇幅不再赘述。目前防护罩产品已经批量布置到客户现场使用。

产品验证测试结果和实际客户使用情况证明,两款防护罩都实现了高防护和耐高温高湿的设计需求,并成功应用到工业生产环境中。

6 结论

本文从IP54 防护罩的设计需求来源、设计难点与解决方案、防护罩的结构组成与散热策略选择、验证测试与测试结果等方面,完整地介绍了2 款IP54 防护罩产品的设计开发流程。防护罩产品可满足整体IP54 等级要求, 并能承受42℃高温和95%高湿度的应用环境,成功的解决了高防护与强散热的矛盾。本文对后续类似需求产品的开发也具有很好的参考意义。